шахтные электрические печи

Шахтные электрические печи – это сердце многих современных предприятий горнодобывающей промышленности. Но что на самом деле стоит за этим понятием? Какие типы печей существуют? Как выбрать оптимальный вариант для конкретных условий? И, конечно, какие факторы влияют на эффективность и долговечность? В этой статье мы постараемся разобраться во всех тонкостях, поделившись опытом и реальными примерами.

Что такое шахтная электрическая печь и как она работает?

В отличие от традиционных печей, работающих на угле или газе, шахтные электрические печи используют электрическую энергию для нагрева металла. Это ключевое отличие определяет ряд преимуществ: экологичность, более точный контроль температуры и, как следствие, более высокое качество продукции. Принцип работы довольно прост: электрический ток проходит через нагревательные элементы, расположенные в шахте, и передает тепло металлу. Конструкция печи обеспечивает равномерное распределение тепла, что особенно важно для обработки больших объемов металла.

Основные компоненты шахтной электрической печи

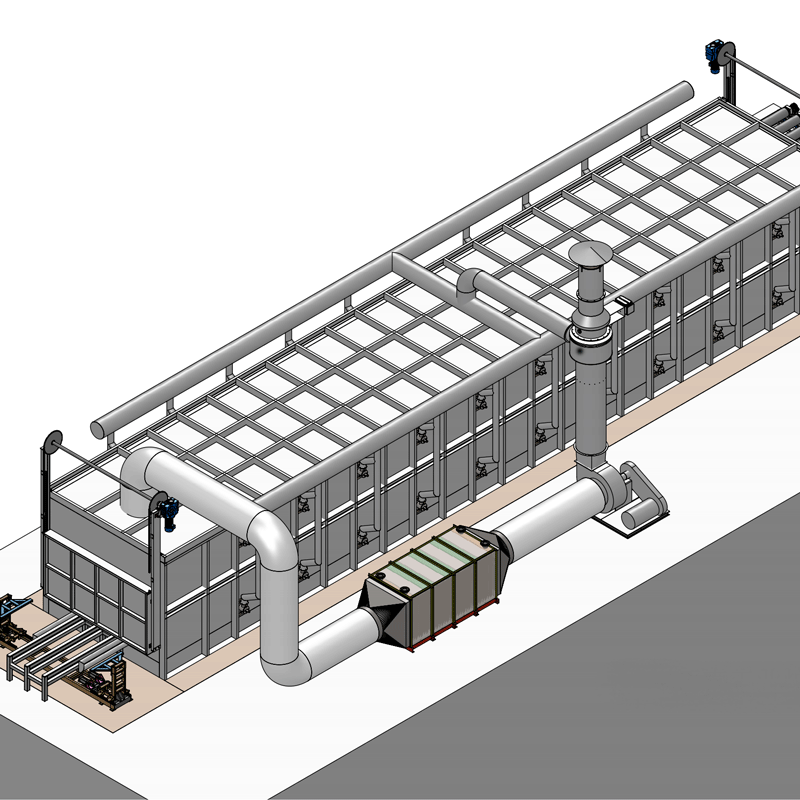

Понимание основных компонентов – это первый шаг к пониманию работы шахтной электрической печи. К ним относятся: нагревательные элементы (обычно это графитовые или тугоплавкие сплавы), шахта, которая обеспечивает циркуляцию отработанных газов, система управления температурой, система охлаждения и, конечно, корпус печи, который обеспечивает защиту от внешних воздействий.

Виды шахтных электрических печей: особенности и применение

Существует несколько основных типов шахтных электрических печей, каждый из которых предназначен для определенных задач и материалов:

Графитовые шахтные печи

Графитовые печи – это, пожалуй, самый распространенный тип. Графит обладает высокой термостойкостью и устойчивостью к абразивному износу, что делает их идеальными для обработки чугуна, стали и других металлов. Они характеризуются высокой производительностью и относительно низкой стоимостью. Однако, важно помнить о необходимости соблюдения строгих мер безопасности при работе с графитом.

Тугоплавкие шахтные печи

Тугоплавкие печи, в свою очередь, отличаются еще большей термостойкостью, чем графитовые. Они способны работать при температурах до 2000°C и выше. Их применяют для обработки специальных сплавов, требующих экстремальных температур. Стоимость таких печей выше, чем графитовых, но и срок их службы, как правило, больше.

Печи с электротермическим нагревом

Этот тип печей отличается использованием электротермического нагревателя, который позволяет достигать высокой скорости нагрева. Они подходят для небольших объемов производства и обработки мягких металлов.

Преимущества использования шахтных электрических печей

Переход на шахтные электрические печи – это инвестиция в будущее вашего предприятия. Вот лишь некоторые из преимуществ, которые они предоставляют:

- Экологичность: Отсутствие выбросов вредных веществ в атмосферу делает шахтные электрические печи более экологичным решением.

- Точный контроль температуры: Электронная система управления позволяет поддерживать заданную температуру с высокой точностью.

- Высокое качество продукции: Равномерный нагрев обеспечивает однородность и качество обработки металла.

- Низкие эксплуатационные расходы: Электричество, как правило, дешевле, чем топливо, а срок службы шахтных электрических печей достаточно велик.

- Безопасность: Отсутствие открытого огня снижает риск возникновения пожаров и взрывов.

Выбор шахтной электрической печи: на что обратить внимание?

Выбор шахтной электрической печи – это ответственный процесс, требующий учета множества факторов. Важно определить:

- Тип обрабатываемого металла: От этого зависит выбор материала нагревательных элементов.

- Объем производства: Определяет необходимую мощность печи.

- Требуемая температура: Влияет на выбор типа печи и материала нагревательных элементов.

- Условия эксплуатации: Необходимо учитывать наличие агрессивных сред и другие факторы.

- Бюджет: Цена шахтной электрической печи зависит от ее типа, мощности и производителя.

Например, для обработки чугуна часто выбирают графитовые печи, а для работы со специальными сплавами – тугоплавкие. Определить оптимальный вариант поможет консультация со специалистами.

Техническое обслуживание шахтных электрических печей: как продлить срок службы?

Регулярное техническое обслуживание – залог долгой и бесперебойной работы шахтных электрических печей. К основным мероприятиям относятся: проверка состояния нагревательных элементов, очистка печи от золы и шлака, проверка системы управления температурой и системы охлаждения. Важно следовать рекомендациям производителя и проводить техническое обслуживание в соответствии с графиком.

Регулярная проверка и замена изношенных элементов, таких как графитовые электроды, а также контроль качества электропитания, помогут избежать дорогостоящих поломок и продлить срок службы печи. Также важно следить за состоянием вентиляционной системы, чтобы предотвратить накопление вредных газов. Многие производители предлагают комплексные сервисные контракты, включающие в себя регулярное техническое обслуживание и оперативное устранение неисправностей.

Реальные примеры использования шахтных электрических печей

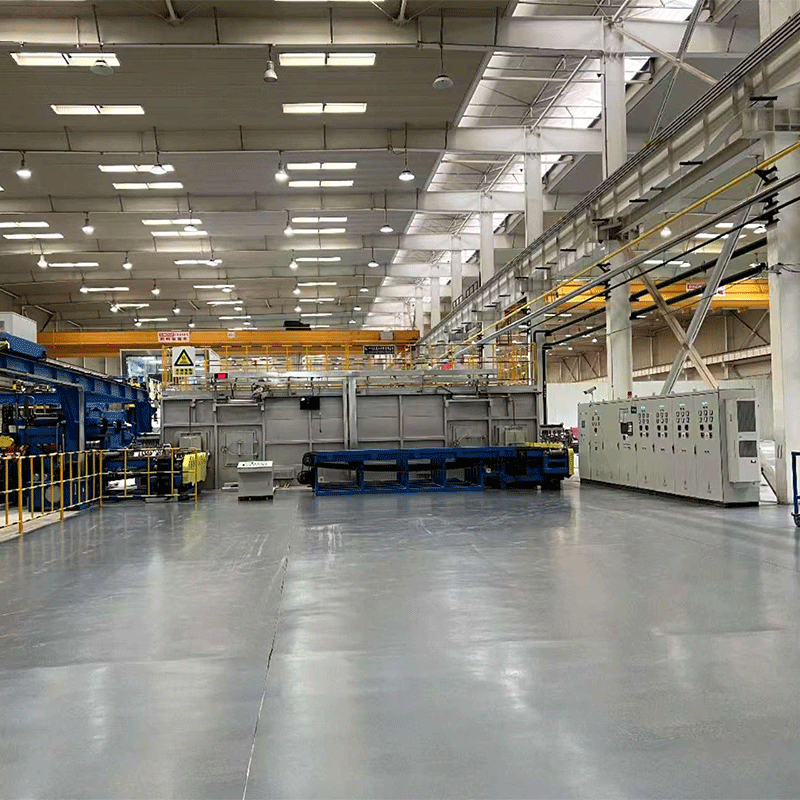

Шахтные электрические печи широко используются на различных предприятиях горнодобывающей промышленности по всему миру. Например, на одном из крупнейших предприятий по добыче железа в России установлены шахтные электрические печи для плавки чугуна. Благодаря высокой эффективности и точности контроля температуры, эти печи позволяют снизить себестоимость продукции и повысить ее качество. Также, в некоторых металлургических комбинатах применяются шахтные электрические печи для выплавки специальных сталей, требующих высокой чистоты и однородности.

Тенденции развития шахтных электрических печей

Технологии в области шахтных электрических печей постоянно развиваются. Сейчас активно разрабатываются новые типы нагревательных элементов, которые позволяют достигать еще более высоких температур и снижать энергопотребление. Также, совершенствуются системы управления температурой, делая их более автоматизированными и интеллектуальными. Большое внимание уделяется разработке печей с использованием возобновляемых источников энергии.

Некоторые производители активно внедряют системы автоматизированного контроля качества металла, интегрированные с печью. Это позволяет в режиме реального времени отслеживать параметры процесса плавки и вносить корректировки для достижения оптимального результата. Разрабатываются и новые конструкции печей, позволяющие снизить габариты и вес оборудования, а также упростить процесс монтажа и обслуживания.

В целом, развитие шахтных электрических печей направлено на повышение их эффективности, экологичности и безопасности, а также на снижение эксплуатационных расходов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

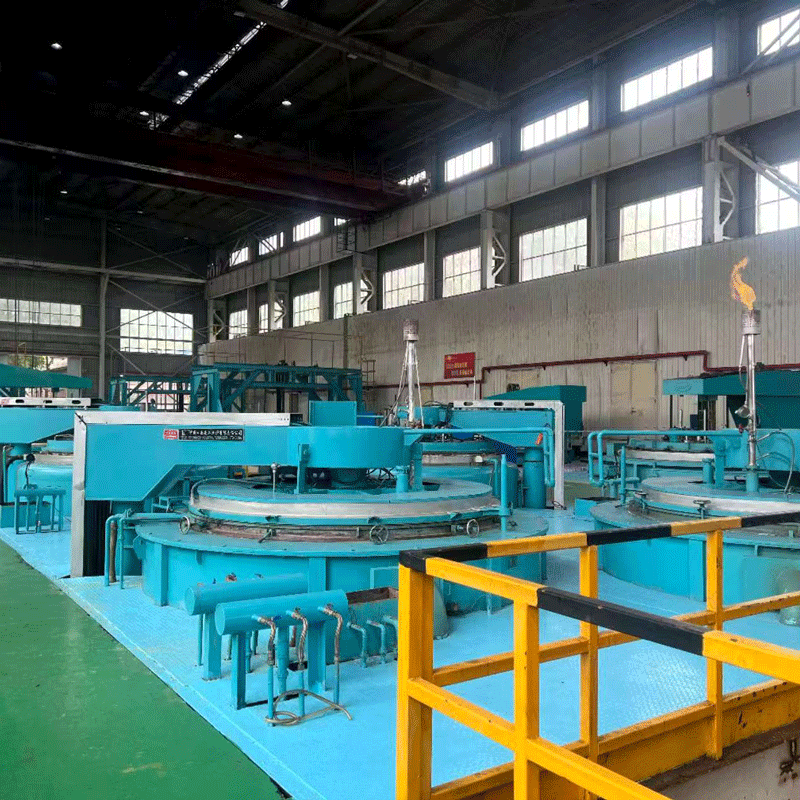

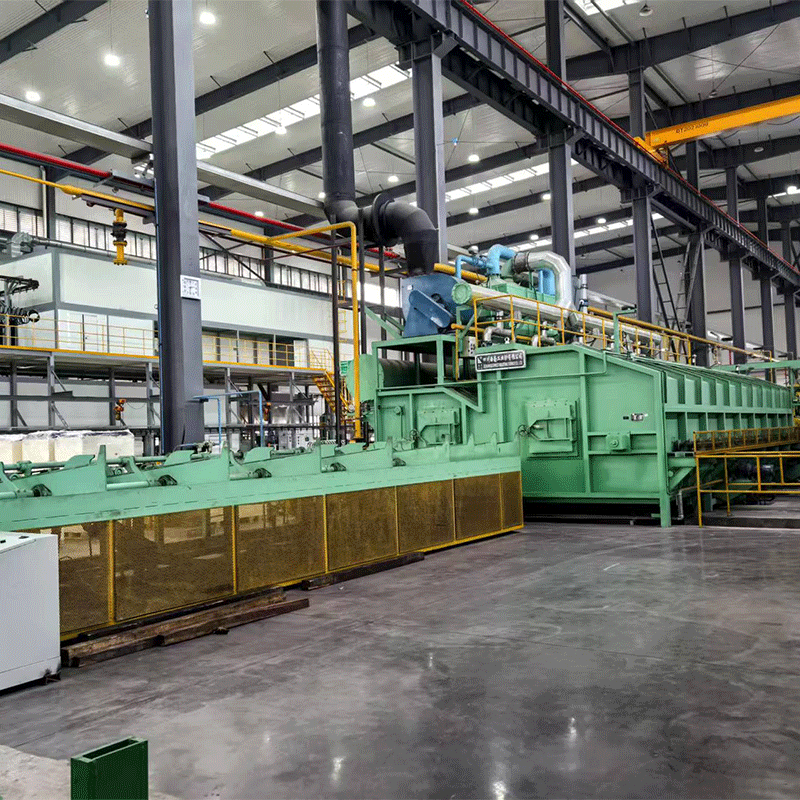

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

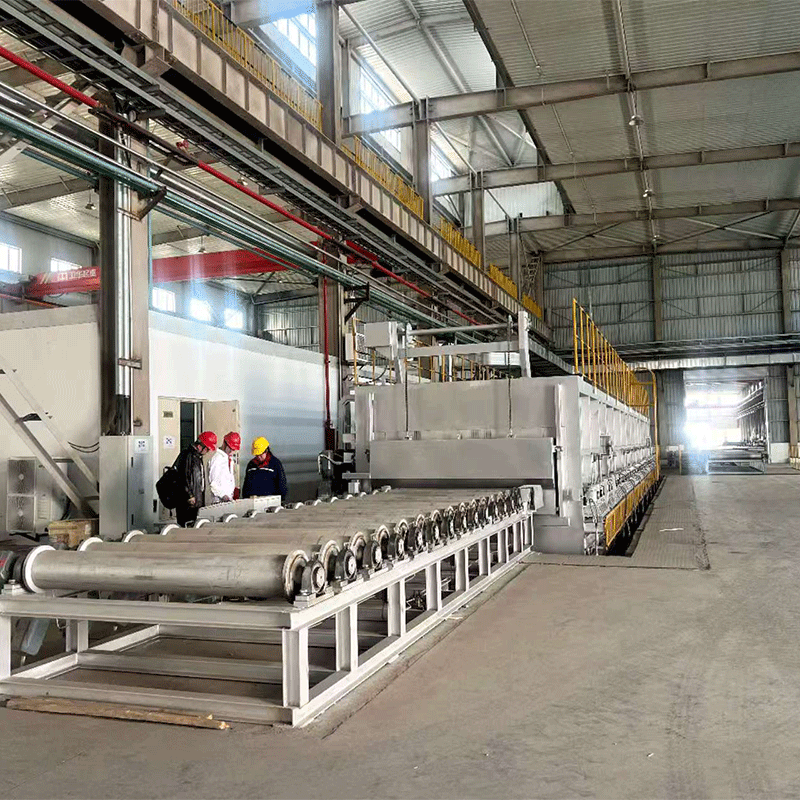

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

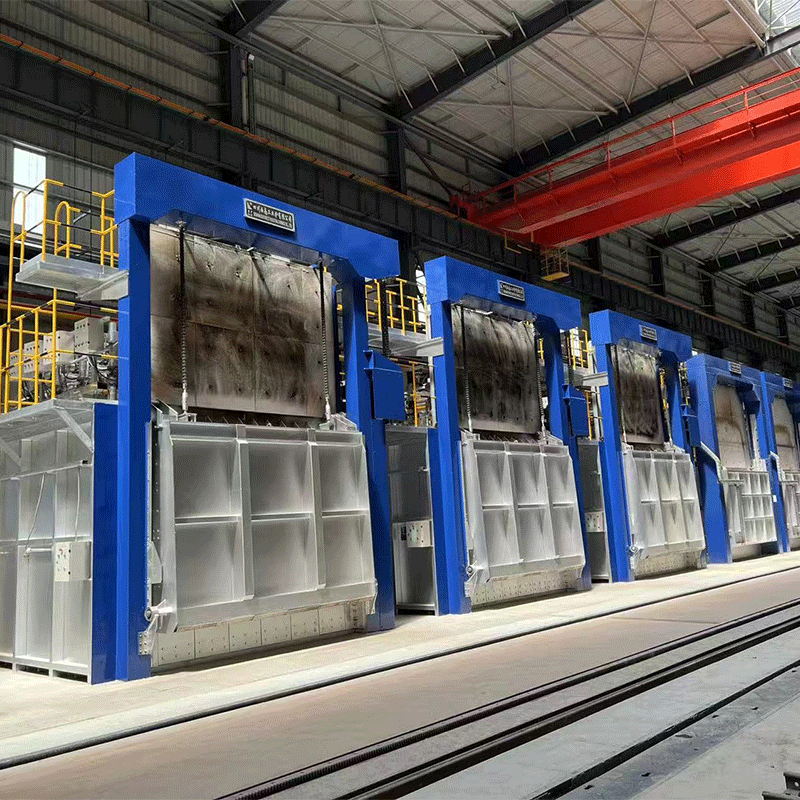

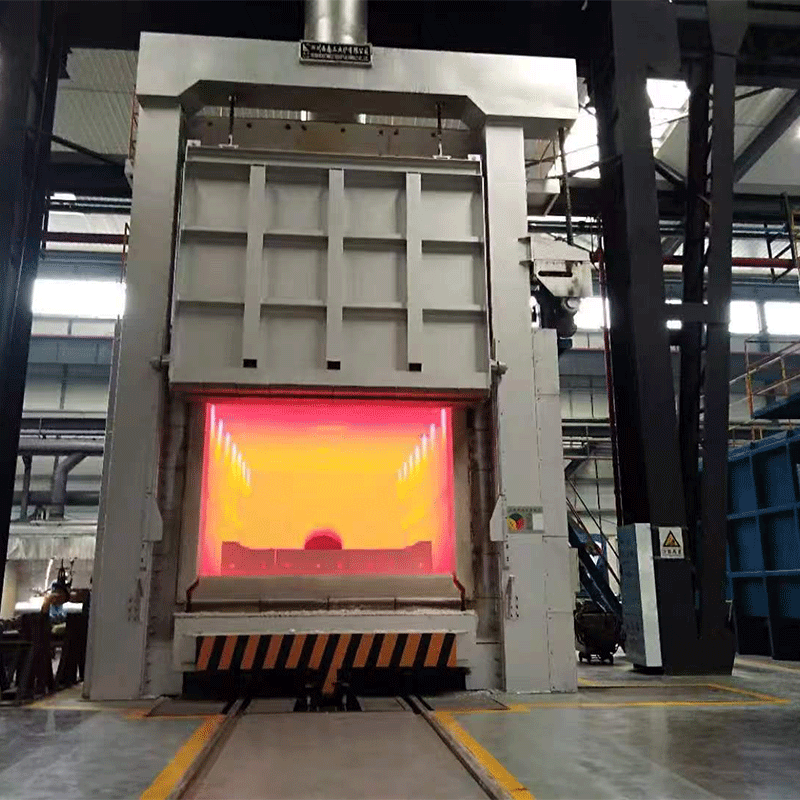

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

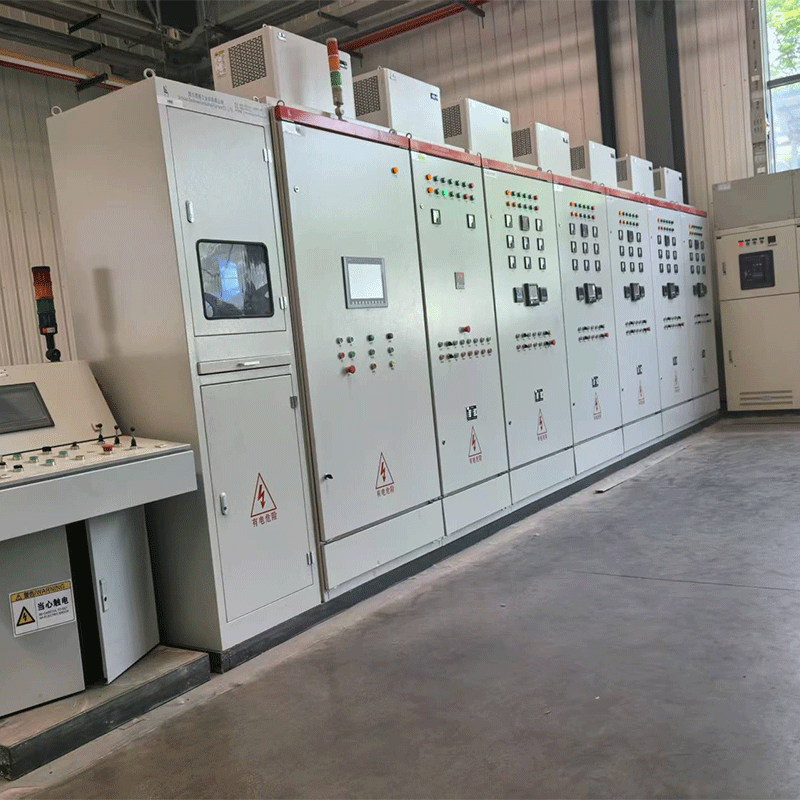

Производственная линия термообработки

Производственная линия термообработки -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

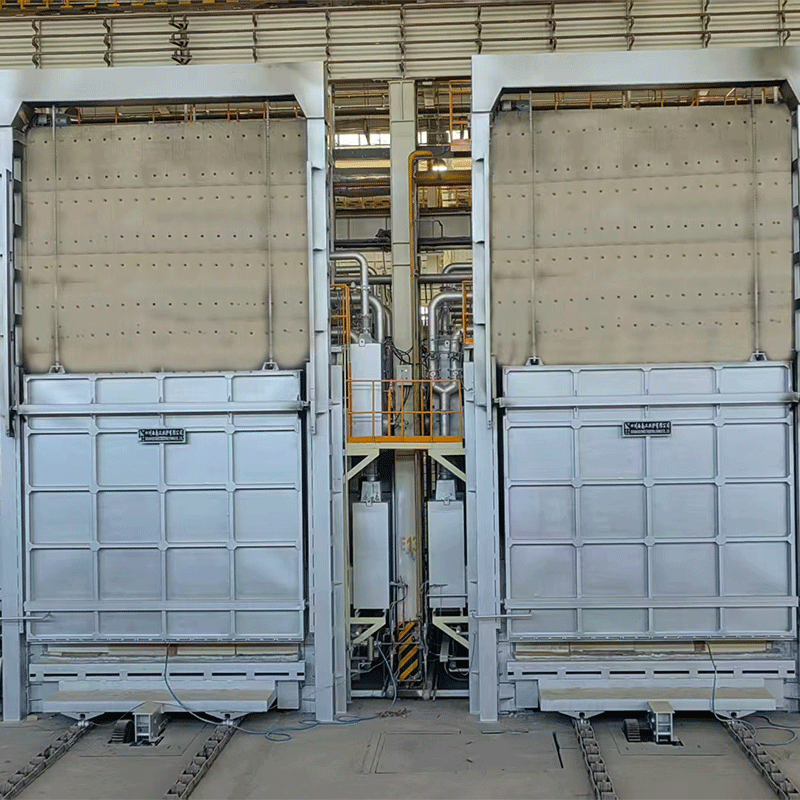

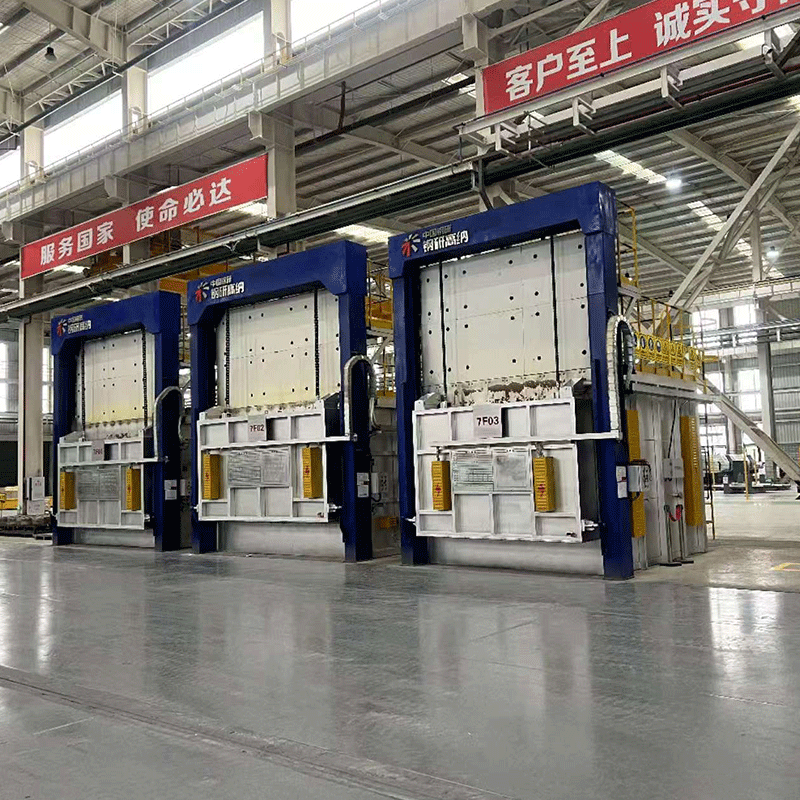

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

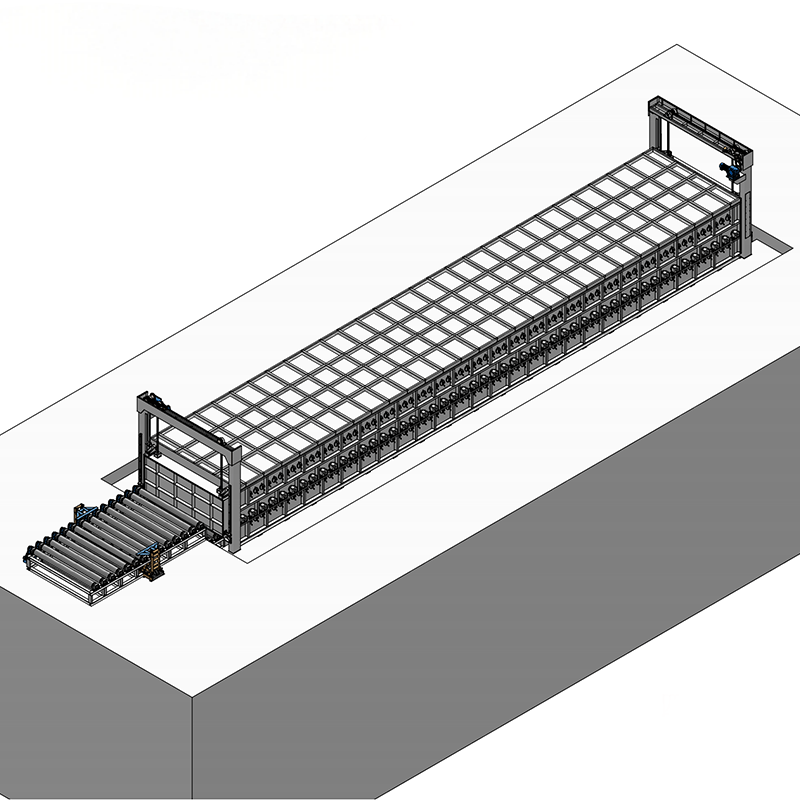

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками

Связанный поиск

Связанный поиск- Газовая промышленная печь

- Завод электрической закалочной печи пк 350 12

- Производители линий закалки

- Производители сушильных печей с высоким инфракрасным излучением

- Производитель цельноволокнистых вертикальных печей для быстрой закалки алюминиевых сплавов

- Печь-очаг сплит-типа

- Цена вертикальной закалочной печи

- Газовая термическая печь с подвижной платформой

- Поставщики электрических нагревательных печей для ротационной ковки

- Печь термической обработки магнитным полем