шахтные печи цементации

Приветствую вас! Как говорится, опыт – лучший учитель. Уже больше десяти лет я занимаюсь поиском оптимальных решений для промышленных предприятий, и одним из тех направлений, которое постоянно вызывает интерес и требует глубокого понимания, является шахтные печи цементации. И сегодня я хочу поделиться с вами своими знаниями и практическими наблюдениями. Это не просто печи, это сердце цементной промышленности, от эффективности работы которых напрямую зависит качество и себестоимость конечного продукта.

В этой статье мы подробно рассмотрим, что такое шахтные печи цементации, как они работают, какие существуют современные технологии, в каких отраслях они применяются, а также обсудим их преимущества и недостатки, особенности обслуживания и ремонта. Постараюсь говорить максимально доступно, без лишней воды, как будто просто делюсь опытом с коллегами за чашкой кофе.

Что такое шахтная печь цементации? Принцип работы

Итак, начнем с основ. Шахтная печь цементации – это разновидность печи, используемой для производства цемента. Ключевое слово здесь – “шахта”. Именно эта конструкция, напоминающая шахту, обеспечивает оптимальные условия для цементации известняка или другого сырья.

Принцип работы довольно прост, но требует точного соблюдения параметров. Сырье, в основном известняк, загружается сверху печи. Затем, по мере продвижения вниз, оно подвергается воздействию горячих газов, образующихся при сжигании топлива (обычно природного газа или мазута). В процессе цементации происходит химическая реакция – известняк превращается в клинкер, который является основным компонентом цемента. Горячие газы, пройдя через сырье, выходят из нижней части печи. Важно понимать, что процесс происходит постепенно, от верха к низу, обеспечивая равномерное прокаливание.

Важным аспектом является контроль температуры. Разные участки шахтной печи должны поддерживаться при разных температурах. Это достигается путем регулирования подачи газов и использования специальных теплоизоляционных материалов. Несоблюдение температурного режима приводит к снижению эффективности процесса и ухудшению качества цемента.

Современные технологии в шахтных печах цементации

Технологии в области шахтных печей цементации постоянно совершенствуются. В последнее время наблюдается тенденция к автоматизации процессов и повышению энергоэффективности. Например, все чаще используются системы автоматического контроля температуры, подачи топлива и регулирования газового потока. Это позволяет снизить влияние человеческого фактора и оптимизировать работу печи.

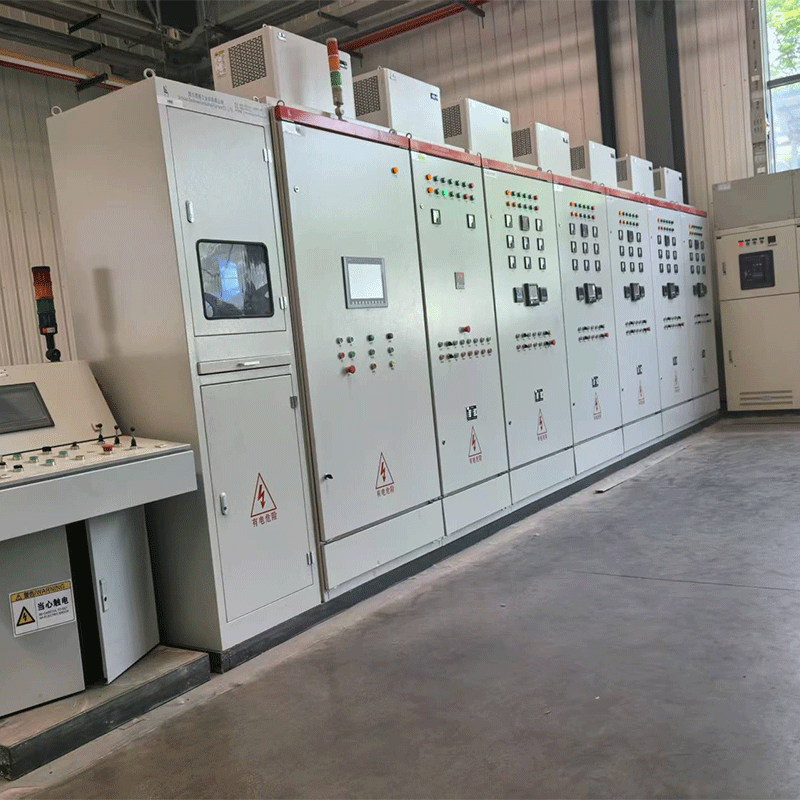

Системы автоматического управления

Автоматические системы управления позволяют в режиме реального времени контролировать все параметры процесса цементации и автоматически корректировать их в случае отклонений. Эти системы используют датчики температуры, давления и газового состава, а также сложные алгоритмы управления. Результат – более стабильная и эффективная работа печи, а также снижение затрат на топливо и энергию.

Использование альтернативных видов топлива

Переход на альтернативные виды топлива, такие как биомасса или отходы цементного производства, является важным направлением модернизации шахтных печей цементации. Это позволяет снизить зависимость от традиционных видов топлива и уменьшить негативное воздействие на окружающую среду. Однако, использование альтернативных видов топлива требует внесения изменений в конструкцию печи и системы управления.

Например, многие современные заводы используют различные виды вторичного сырья, например, золу-??ть, которая может быть использована в качестве косновтоплива. Это позволяет снизить количество отходов и повысить энергетическую эффективность.

Области применения шахтных печей цементации

Как я уже говорил, шахтные печи цементации – это ключевое оборудование для цементной промышленности. Но их применение не ограничивается только этим сектором. Их можно использовать для обжига других видов сырья, таких как обожженная глина, керамические материалы и некоторые виды минеральных удобрений.

Например, в горнодобывающей промышленности шахтные печи цементации могут применяться для обжига некоторых видов руд, содержащих карбонаты. В металлургии они могут использоваться для производства некоторых видов шлаков. Но это уже скорее исключение, чем правило.

Преимущества и недостатки шахтных печей цементации

Как и любое другое оборудование, шахтные печи цементации имеют свои преимущества и недостатки.

Преимущества

- Высокая производительность.

- Относительно низкая стоимость производства.

- Возможность использования различных видов топлива.

- Надежность и долговечность.

Недостатки

- Высокие требования к квалификации персонала.

- Необходимость в регулярном обслуживании и ремонте.

- Занимают значительную площадь.

- Более высокие выбросы вредных веществ, чем у некоторых других типов печей (особенно если не используются современные технологии очистки газов).

Обслуживание и ремонт шахтных печей цементации

Регулярное обслуживание и своевременный ремонт – залог долгой и бесперебойной работы шахтных печей цементации. Это включает в себя очистку печи от нагара и сажи, проверку состояния теплоизоляции, регулировку газового потока и замену изношенных деталей.

Особенно важно проводить профилактические работы перед началом каждого цементного сезона. Это позволяет предотвратить серьезные поломки и снизить затраты на ремонт. Рекомендуется также проводить регулярный мониторинг выбросов вредных веществ в атмосферу и принимать меры по их снижению.

Один из распространенных типов проблем – это деформация стенок печи из-за неравномерного нагрева. Это требует проведения сложных ремонтных работ, включающих в себя усиление конструкции печи или замену поврежденных участков. В таких случаях рекомендуется обращаться к специалистам с опытом работы с шахтными печами цементации.

Где найти надежных поставщиков и сервисные компании?

Поиск надежного поставщика шахтных печей цементации и сервисной компании – это ответственный шаг. Рекомендуется обращаться к компаниям, имеющим богатый опыт работы в данной области и предлагающим полный спектр услуг – от проектирования и монтажа до обслуживания и ремонта. При выборе поставщика необходимо обращать внимание на наличие сертификатов качества, положительные отзывы клиентов и техническую поддержку.

Я часто рекомендую своим клиентам компании, специализирующиеся на комплексных решениях для цементной промышленности. Они не просто продают печи, но и предлагают полную поддержку на всех этапах – от проектирования до ввода в эксплуатацию и дальнейшей эксплуатации.

Вот несколько ресурсов, которые могут быть полезны при поиске информации о шахтных печах цементации и поставщиков оборудования: [https://www.xngyl.ru/](https://www.xngyl.ru/) (прим. для интеграции, если сайт соответствует требованиям) и другие специализированные порталы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

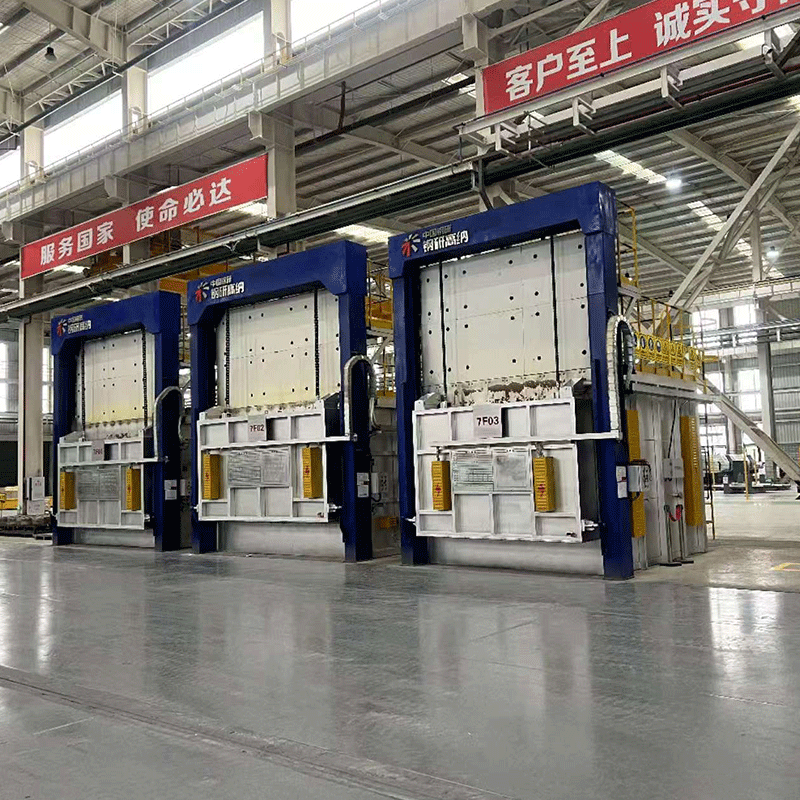

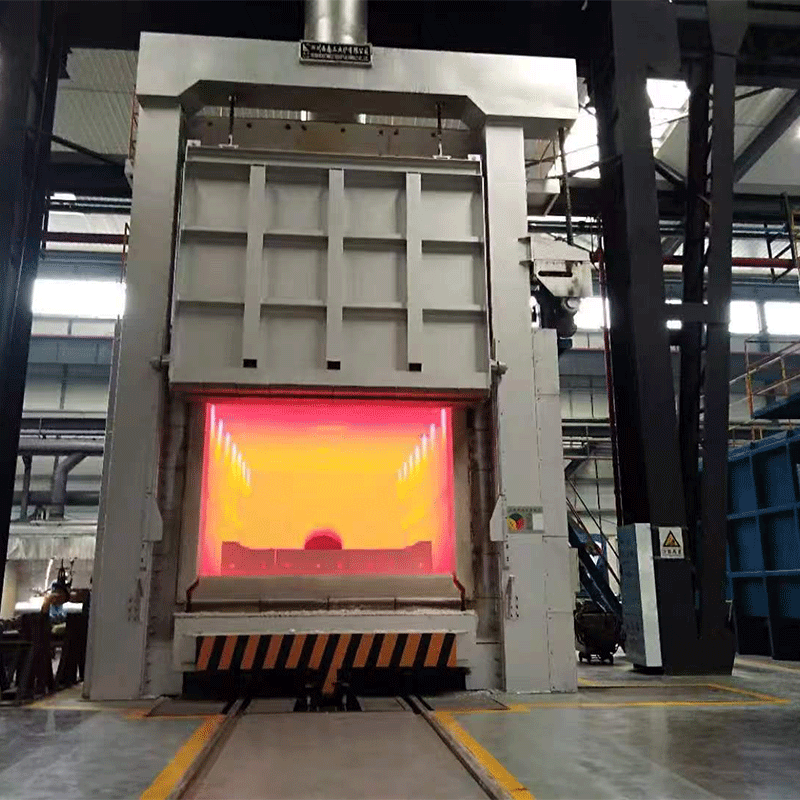

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

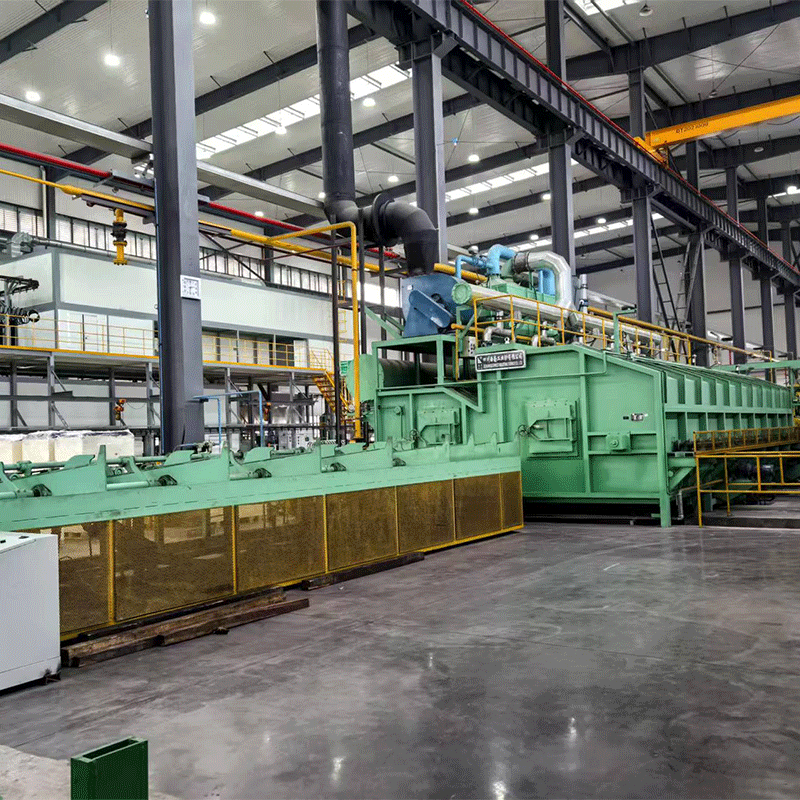

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

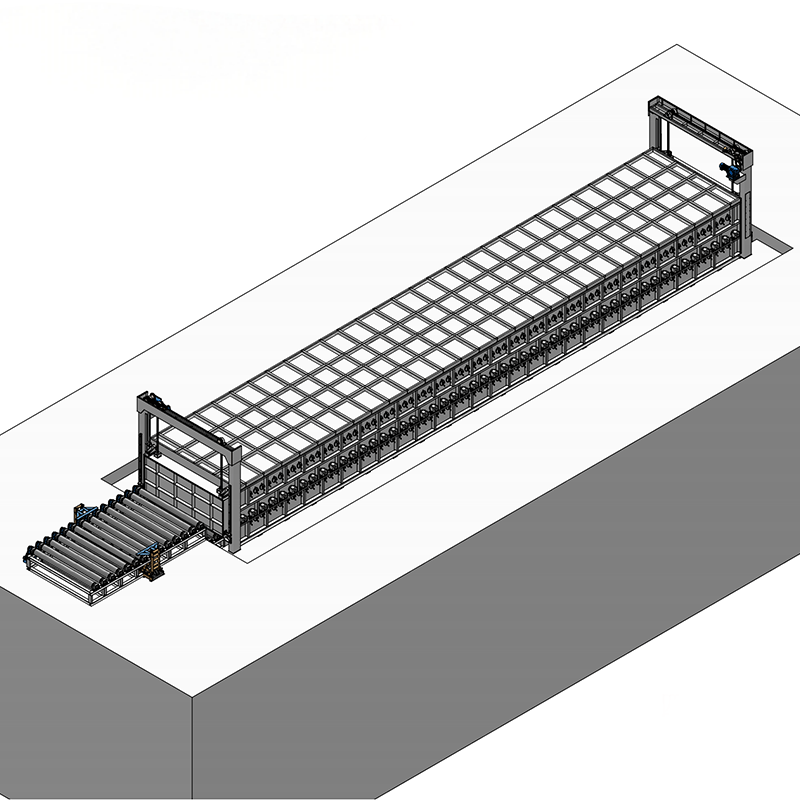

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

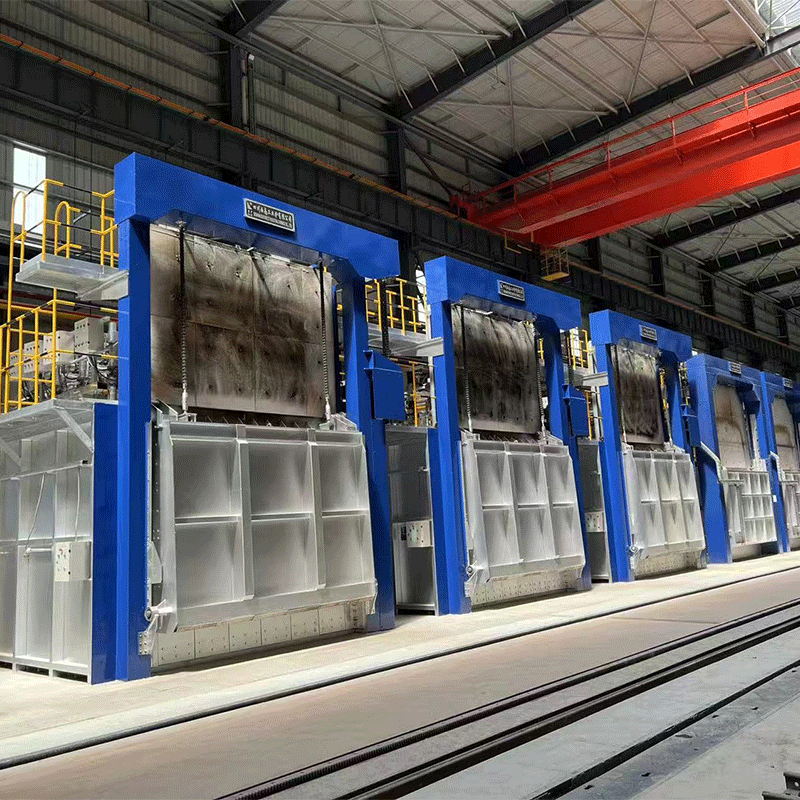

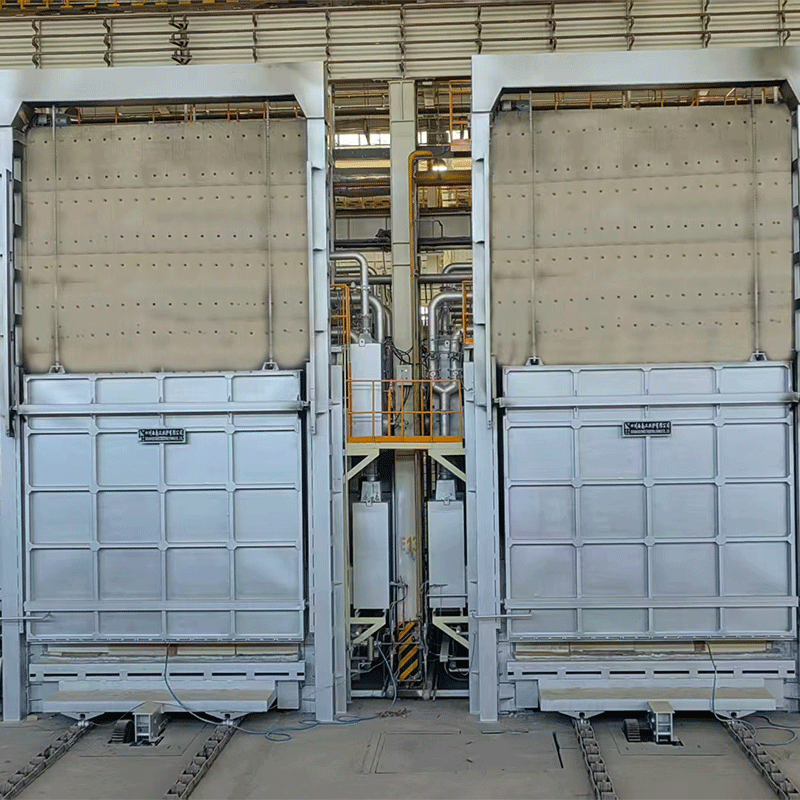

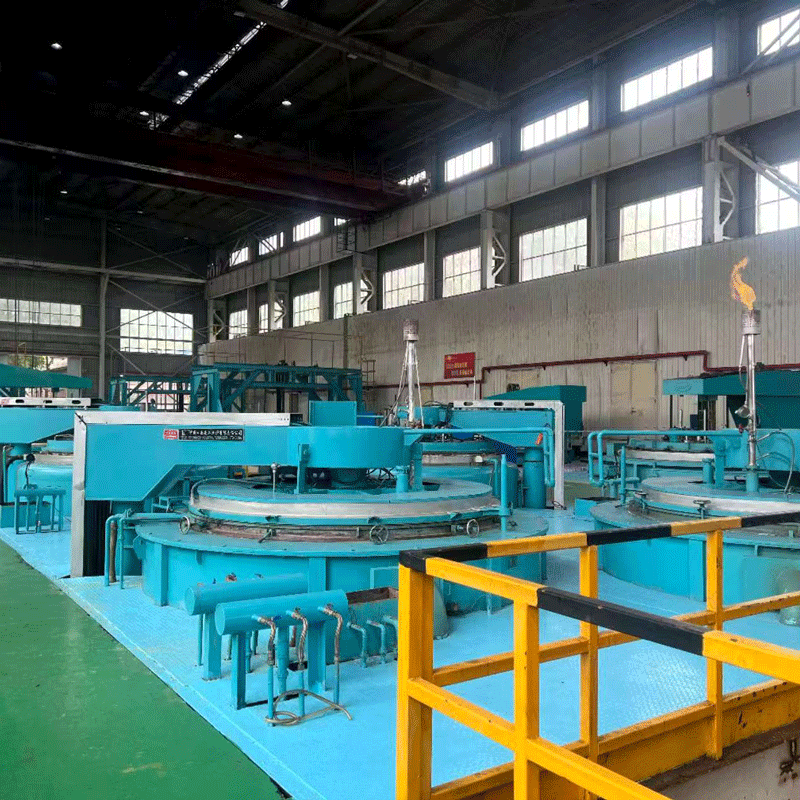

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

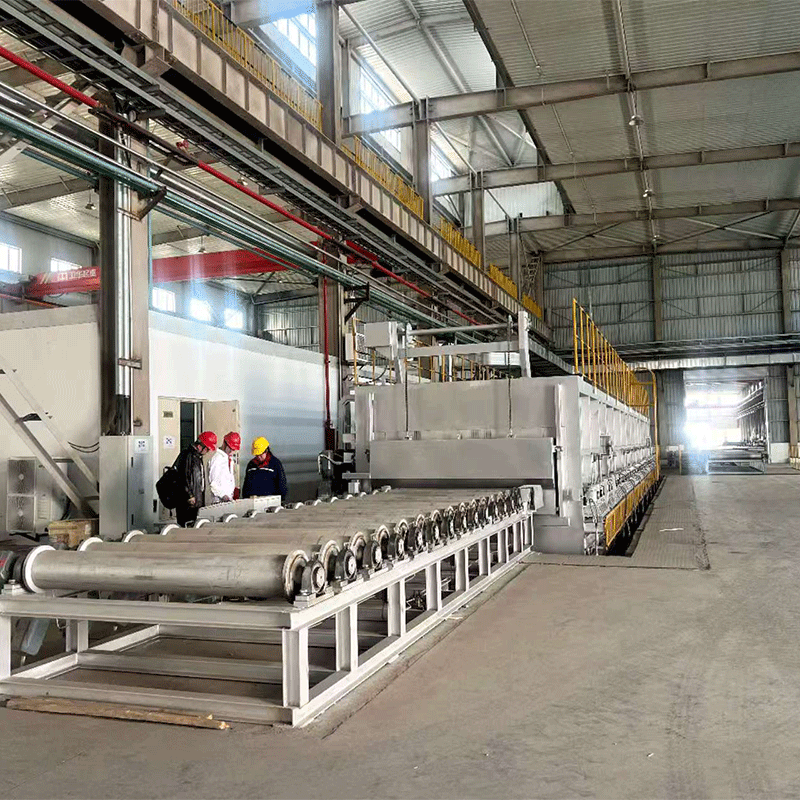

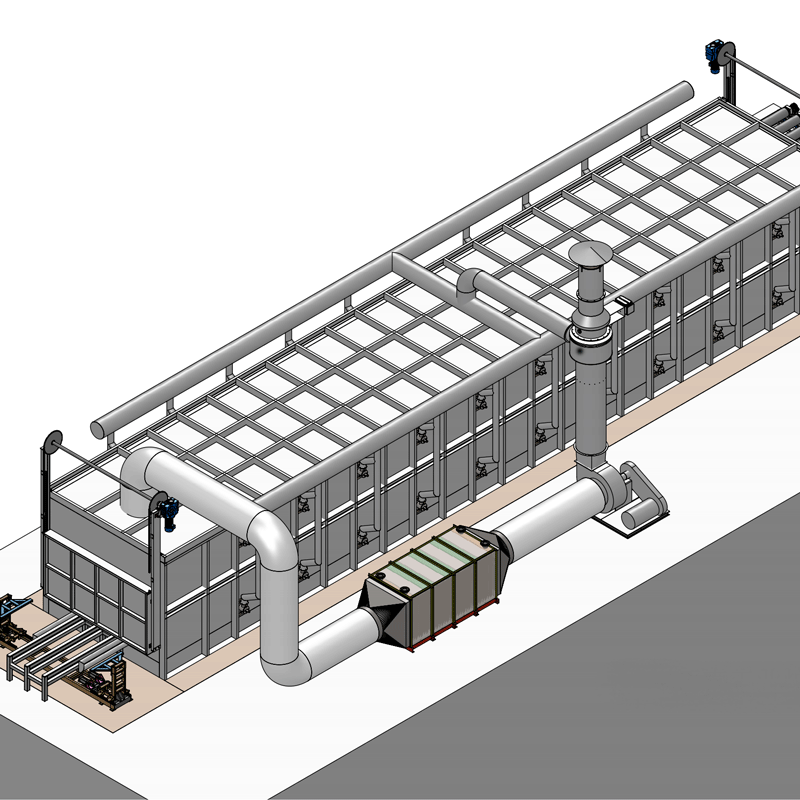

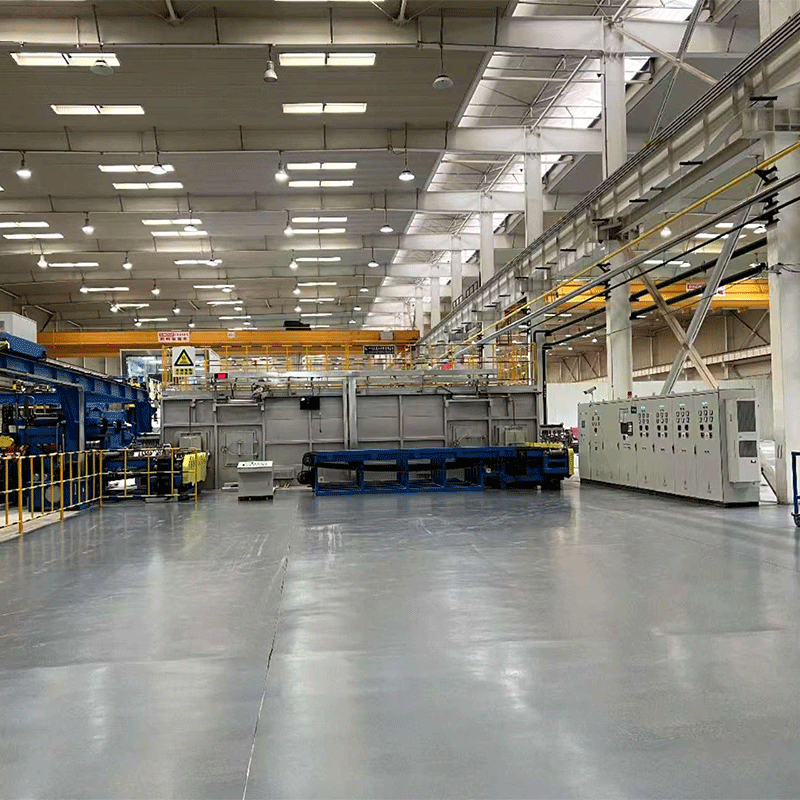

Производственная линия термообработки

Производственная линия термообработки

Связанный поиск

Связанный поиск- Завод полноволоконной колпаковой печи яркого отжига

- Цена интегральной печи со ступенчатым нагревом

- Бачок закалочного масла

- Цена газовой печи для непрерывного отпуска горячих рулонных пружин

- Цена печи ямного типа

- Завод по изготовлению билета на станцию термообработки печей ямного типа

- Производители промышленных шахтных печей

- Поставщики титановых камерных печей и печей типа Bogie

- Производитель цельноволокнистых Т-образных газовых колпаковых печей

- Установка для интегральной ступенчатой нагревательной печи для круглого прутка