Шахтная цементационная печь

Выбор оптимального оборудования для цементации шахт – задача ответственная и требующая глубокого понимания процессов, происходящих в забое. Шахтная цементационная печь играет ключевую роль в обеспечении прочности и безопасности горных выработок. В этой статье мы подробно рассмотрим принципы работы, типы, современные тенденции и нюансы применения этого важного оборудования.

Что такое шахтная цементационная печь и зачем она нужна?

Если говорить простым языком, то шахтная цементационная печь – это устройство, предназначенное для приготовления цементного раствора, который затем подается в шахту для цементации кровли и стенок. Цементация – это процесс укрепления горных пород цементным раствором, что значительно повышает их несущую способность и предотвращает обрушения. Представьте себе, что вы укрепляете фундамент здания – принцип тот же самый, только в шахте.

Почему это необходимо? Без цементации шахты подвержены риску обрушения, что чревато тяжелейшими последствиями – потерей оборудования, травмами и даже человеческими жертвами. Цементация увеличивает срок службы шахты, позволяет разрабатывать более глубокие залежи и повышает общую безопасность горных работ. Это, без преувеличения, критически важно!

Принцип работы шахтной цементационной печи

Принцип работы довольно прост, хотя и требует точного соблюдения технологии. В печь загружают цемент, песок, воду и, при необходимости, специальные добавки. Затем происходит нагрев смеси до определенной температуры, при которой происходит химическая реакция гидратации цемента. В результате получается цементный раствор нужной консистенции. Контроль температуры и состава раствора – залог его качества и эффективности.

Типы шахтных цементационных печей

Существует несколько типов шахтных цементационных печей, каждый из которых имеет свои особенности и область применения:

Трубчатые печи

Это наиболее распространенный тип печей. Они отличаются простотой конструкции и высокой эффективностью нагрева. В трубчатой печи цементная смесь подается в рабочую зону, где происходит нагрев. Горячие газы, образовавшиеся в результате сгорания топлива, выходят через дымовую трубу. Трубчатые печи подходят для работы с различными видами топлива.

Колосниковые печи

Колосниковая печь имеет более сложную конструкцию, но и более высокую теплоотдачу. В колосниковой зоне происходит подача цементной смеси, а над ней – сжигание топлива. Горячие газы прогоняются через колосниковую зону, нагревая цементную смесь. Колосниковые печи часто используются для производства больших объемов цементного раствора.

Вакуумные печи

Вакуумные печи позволяют получать цементный раствор с повышенной прочностью. В вакуумной камере создается разряжение, что способствует удалению лишней влаги из цементной смеси. Вакуумные печи используются для цементации ответственных участков шахты, где требуется максимальная прочность.

Современные тенденции в производстве шахтных цементационных печей

Производители постоянно работают над улучшением характеристик шахтных цементационных печей, внедряя новые технологии и материалы. Одной из тенденций является повышение энергоэффективности печей. Это достигается за счет использования более эффективных систем теплоизоляции, автоматической регулировки подачи топлива и оптимизации процесса сжигания.

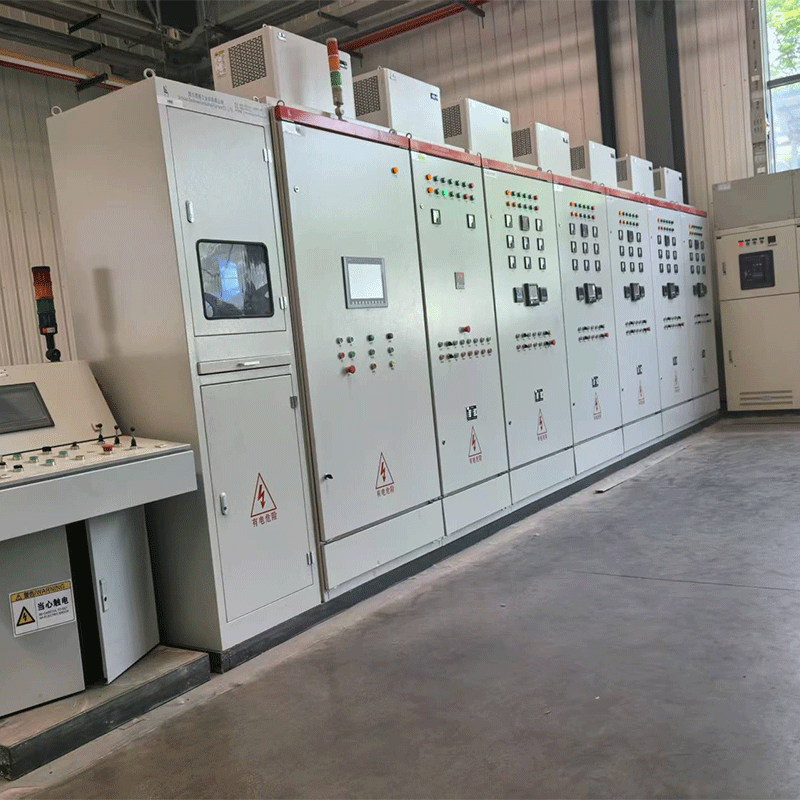

Еще одной тенденцией является внедрение автоматизированных систем управления печью. Эти системы позволяют контролировать все параметры процесса, такие как температура, давление, расход топлива и состав цементной смеси. Автоматизация снижает риск ошибок и повышает безопасность работы печи. Использование датчиков и алгоритмов машинного обучения позволяет оптимизировать процесс цементации и снизить затраты на производство.

И, конечно, активно развивается направление по использованию альтернативных источников энергии – например, биомассы или сжигания отходов. Это позволяет снизить зависимость от традиционных видов топлива и сделать производство цементного раствора более экологичным. Помните, забота об окружающей среде – это не только моральный долг, но и необходимость для устойчивого развития!

Применение шахтных цементационных печей

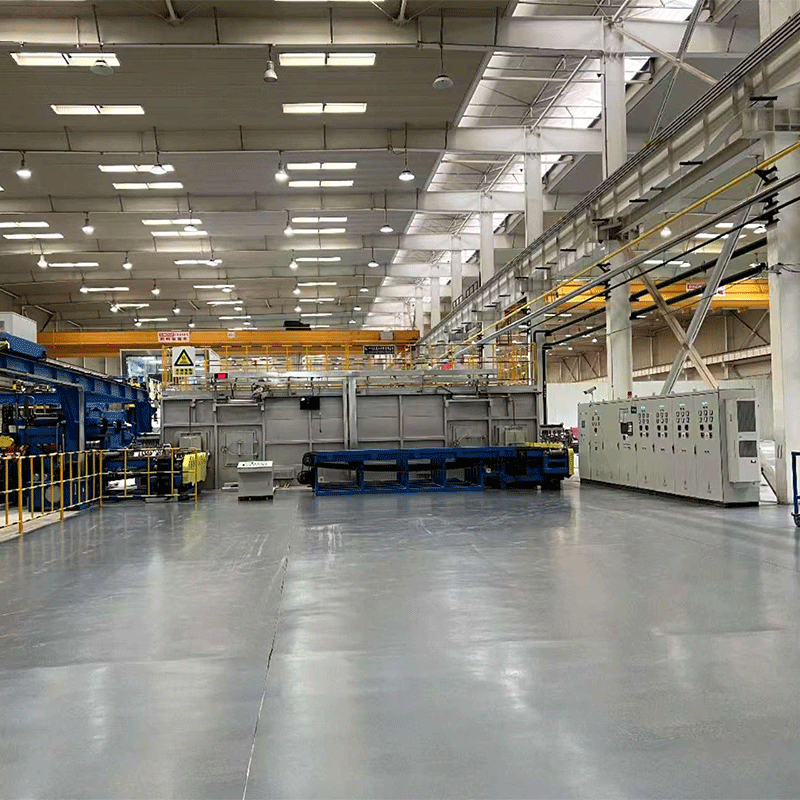

Шахтные цементационные печи используются на шахтах различных типов и глубины. Они применяются для цементации кровли, стенок, сводов и других конструкций. Цементация производится как при строительстве новых шахт, так и при реновации старых.

Конкретный выбор типа печи зависит от ряда факторов, таких как объем производства цементного раствора, тип используемого топлива, требуемая прочность цементации и доступные ресурсы. Важно учитывать все эти факторы, чтобы выбрать оптимальное решение для конкретных условий.

Пример из практики

На одном из крупнейших шахтных предприятий в России была модернизирована система цементации кровли с использованием новой шахтной цементационной печи с автоматизированной системой управления. Это позволило значительно сократить время производства цементного раствора, повысить его качество и снизить затраты на топливо. Также была снижена нагрузка на персонал, так как автоматизация позволила исключить многие ручные операции. [Ссылка на пример из практики – если есть, добавить ссылка, например, на кейс компании xngyl.ru]

Важные аспекты эксплуатации и обслуживания

Правильная эксплуатация и регулярное обслуживание шахтной цементационной печи – залог ее долговечности и надежности. Необходимо соблюдать технологию приготовления цементного раствора, регулярно проверять состояние оборудования и проводить своевременные ремонтные работы. Важно следить за чистотой печи и дымовой трубы, чтобы предотвратить образование нагара и коррозии. Настоятельно рекомендуется проводить регулярный технический осмотр, особенно перед началом сезона активных горных работ.

Замена изношенных деталей, очистка теплообменников, регулировка системы подачи топлива – это лишь некоторые из работ, которые необходимо проводить для поддержания печи в рабочем состоянии. Не пренебрегайте этими мероприятиями, чтобы избежать аварий и простоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

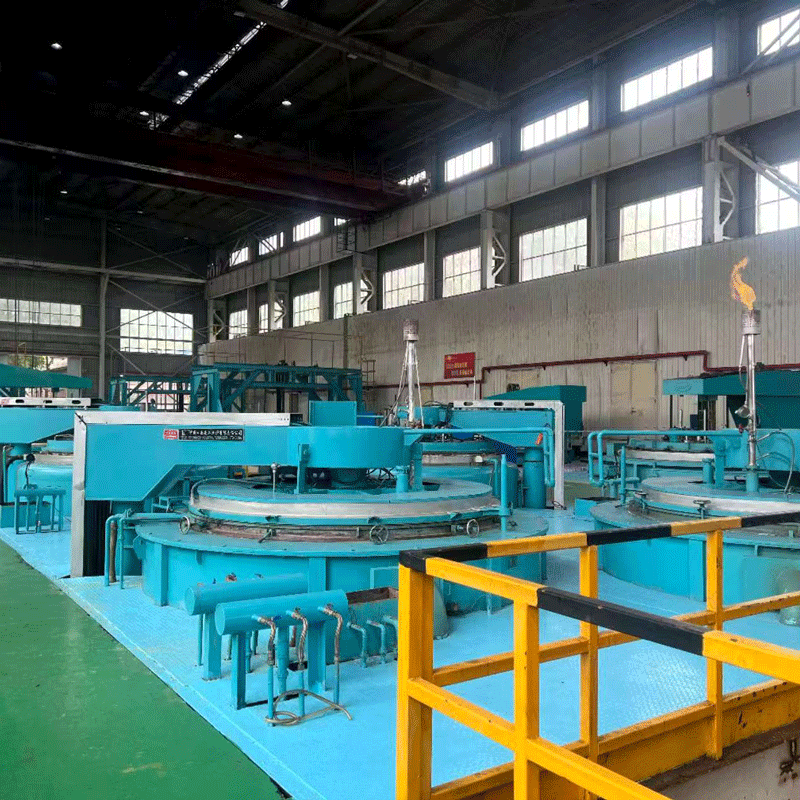

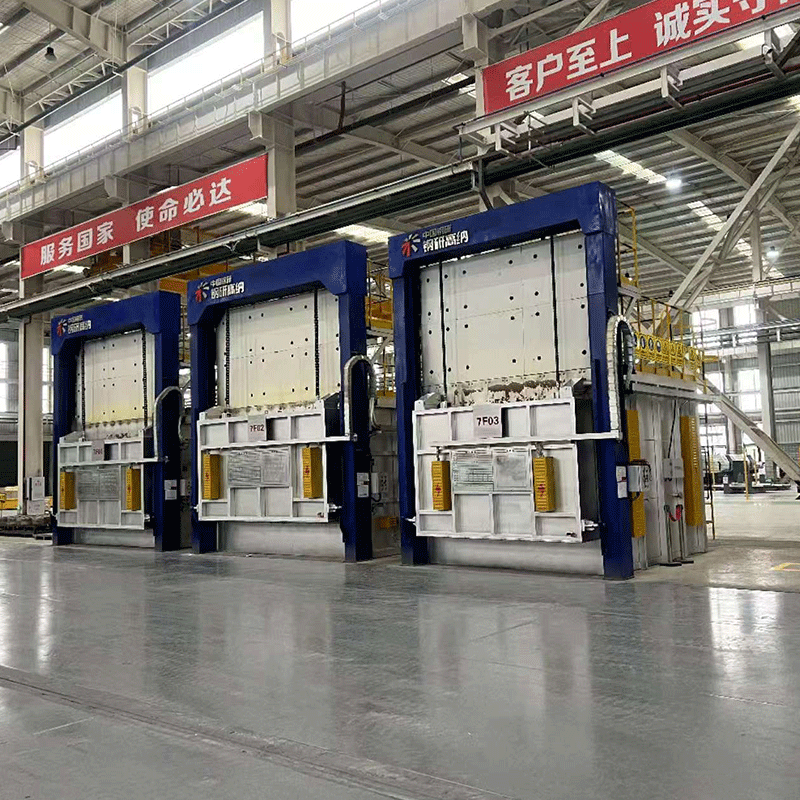

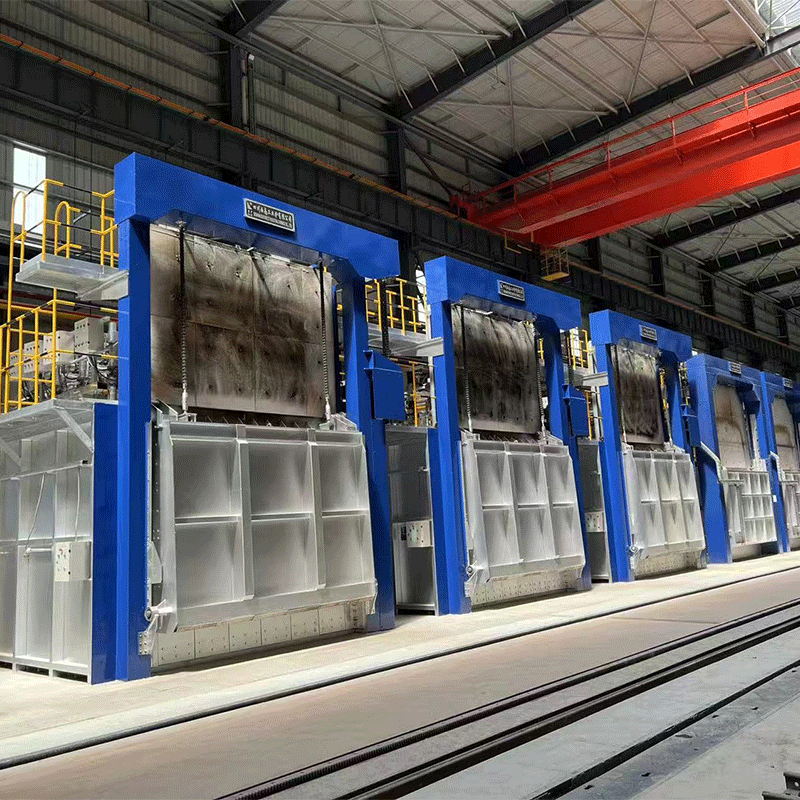

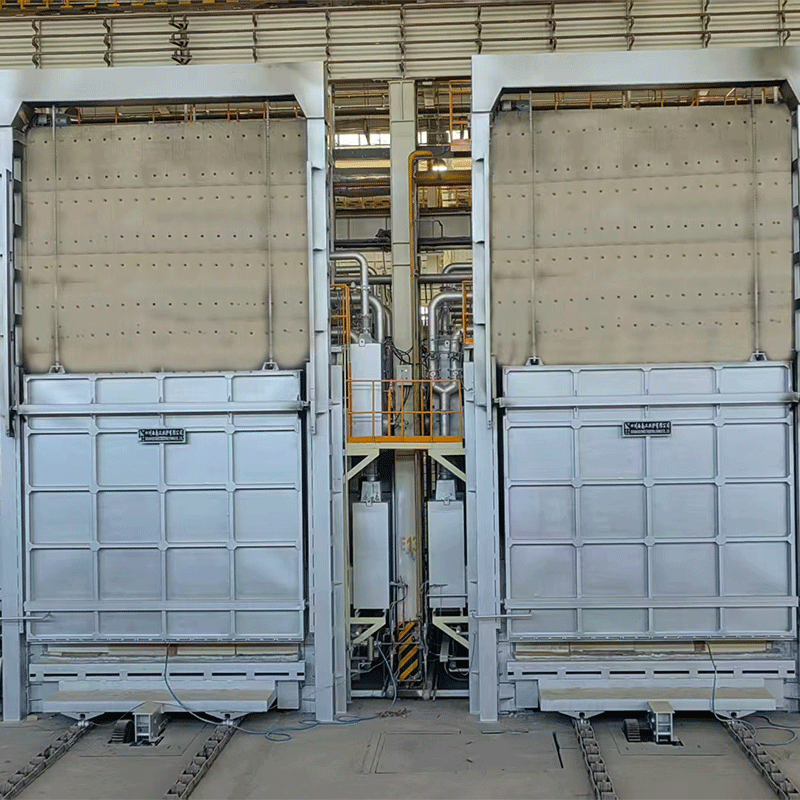

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

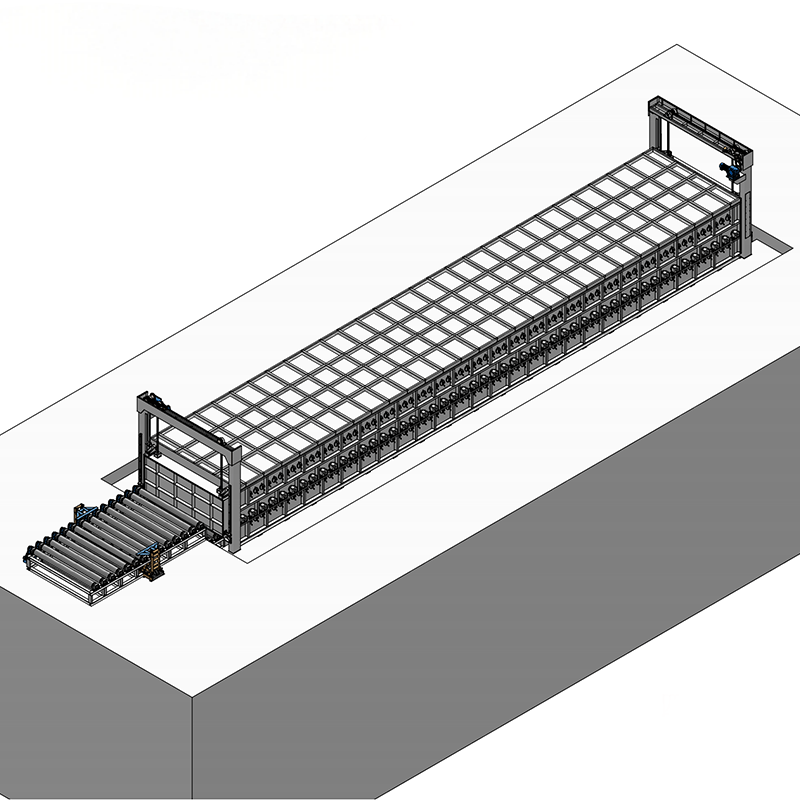

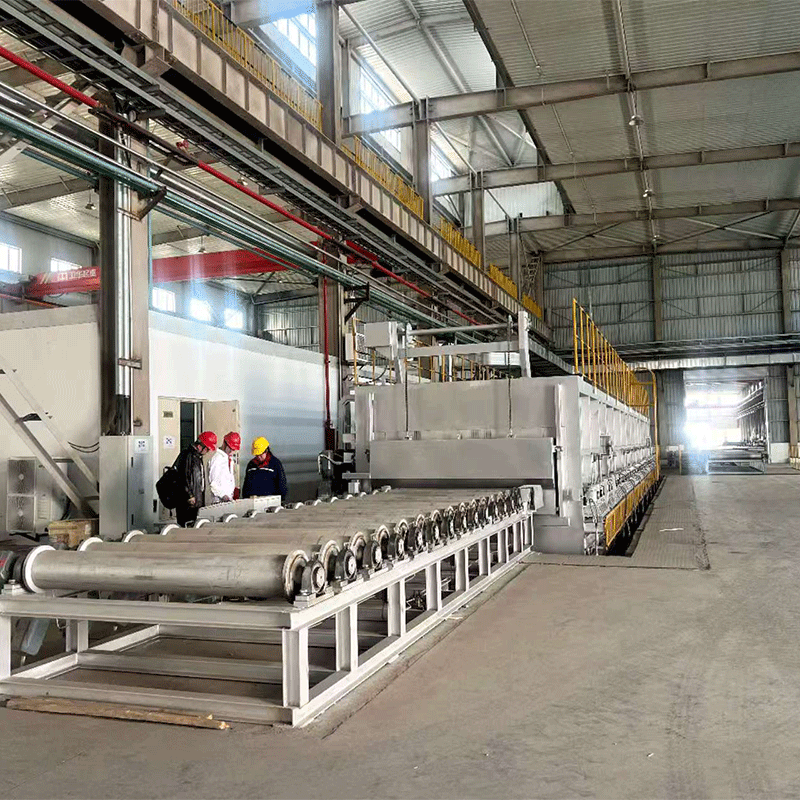

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

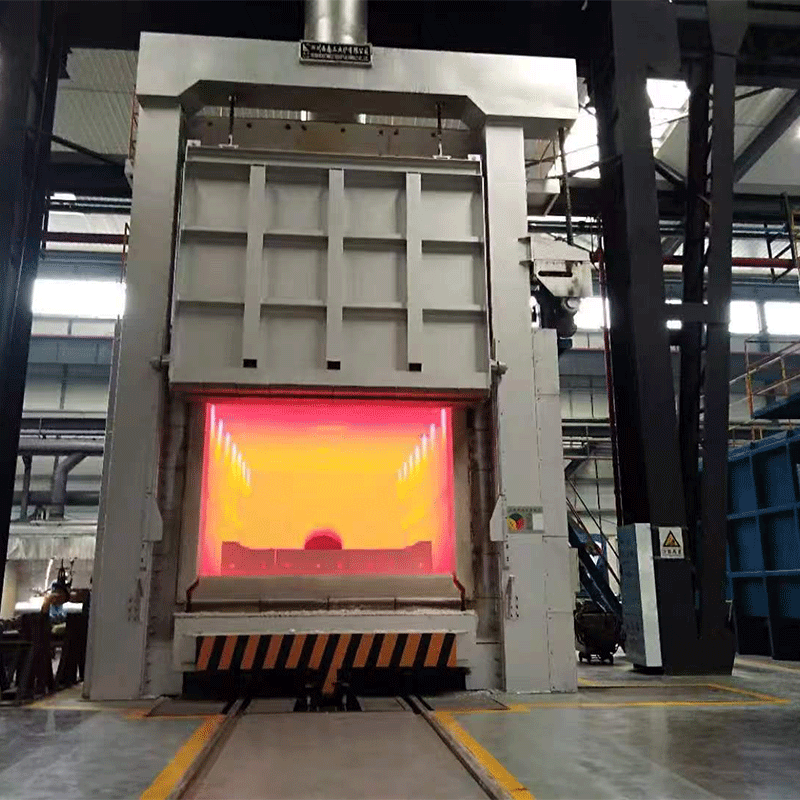

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

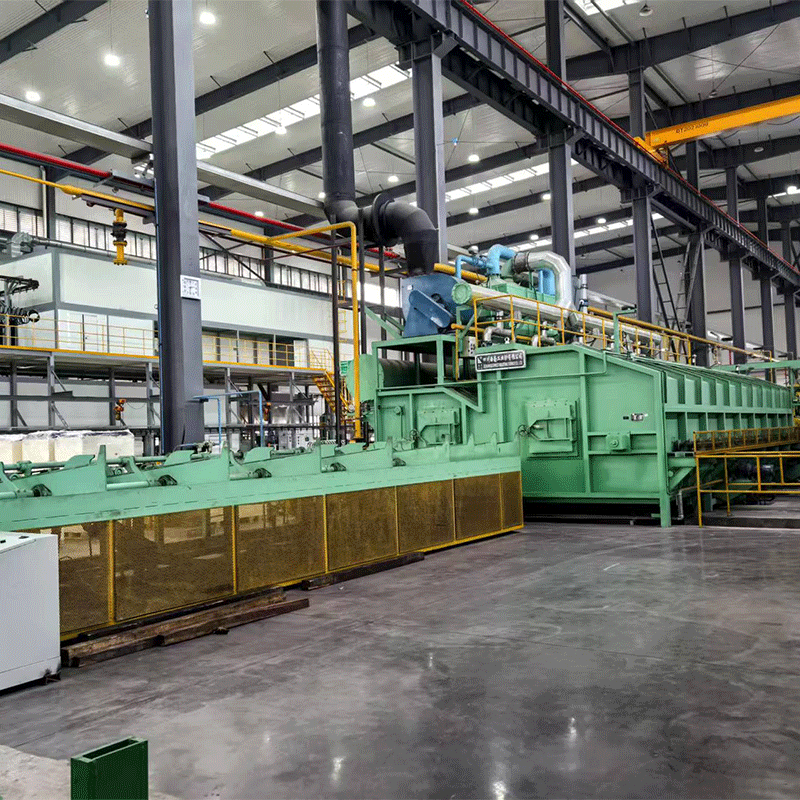

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

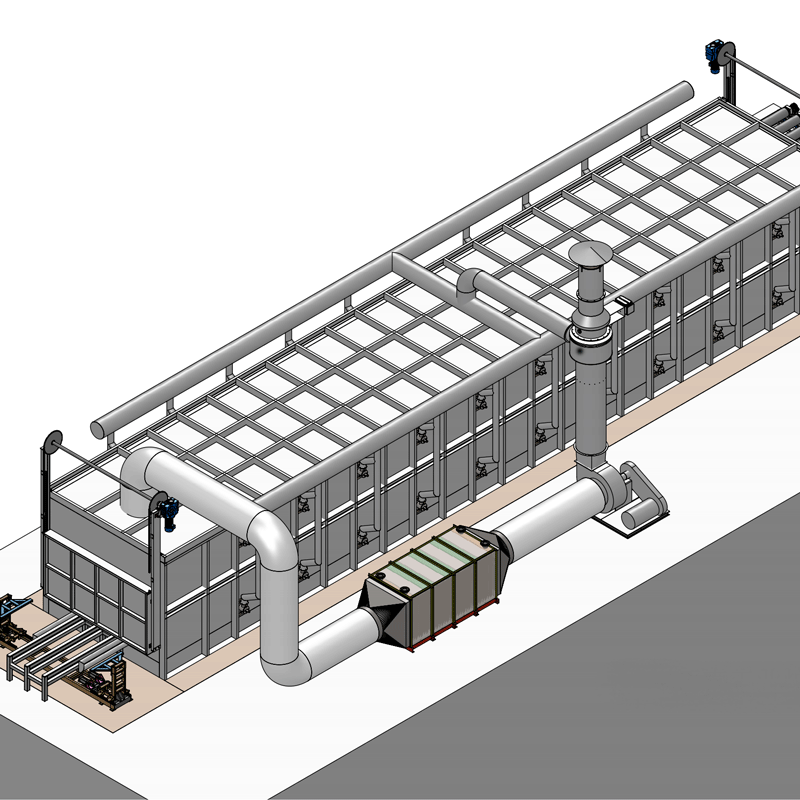

Производственная линия термообработки

Производственная линия термообработки -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками

Связанный поиск

Связанный поиск- Полностью волокнистая закалочная печь сопротивления тележкового типа

- кольцевая печь с вращающимся подом

- Поставщики электрических нагревательных печей для ротационной ковки

- Завод шаговой газовой нагревательной печи

- Цены на печи шахтного типа ООО Авангард Лит

- Цена печи для закалки алюминиевых сплавов

- Производитель цельноволокнистых высокотемпературных печей сопротивления типа тележки

- Цена печи со ступенчатым нагревом

- Поставщики Печь для термообработки типа яма

- Цена печи для газового азотирования ямного типа