Шахтная печь сопротивления для науглероживания

Итак, шахтная печь сопротивления для науглероживания… Это тема, которая становится все более актуальной. В последние годы наблюдается реальный интерес к технологиям углефикации, и именно шахтные печи, при правильной организации процесса, предлагают достаточно экономичный и эффективный способ получения кокса и других ценных продуктов из угля. Не будем ходить вокруг да около, сразу к делу – о чем здесь поговорим. Мы разберемся, что это такое, как работает, какие есть преимущества и недостатки, какие параметры важны при проектировании и эксплуатации, и, конечно же, поговорим о реальных примерах использования этой технологии. Надеюсь, это будет полезно!

Что такое шахтная печь сопротивления для науглероживания?

Попробую объяснить максимально просто. Представьте себе огромный шахтный тоннель, в котором происходит процесс нагрева угля без доступа кислорода. Это и есть, в общих чертах, шахтная печь сопротивления. Нагрев осуществляется за счет электрического сопротивления, то есть подачи через уголь электрического тока. При этом уголь подвергается термическому разложению, происходит выделение газа и образование кокса и коксового газа. Этот процесс, как правило, происходит при температурах °C, в зависимости от типа угля и требуемого продукта.

Важно понимать, что это не просто нагрев угля. Это сложный химический процесс, требующий точного контроля температуры, давления и состава газовой среды. Именно от этих параметров зависит качество получаемого кокса и выход других продуктов.

Принцип работы шахтной печи сопротивления

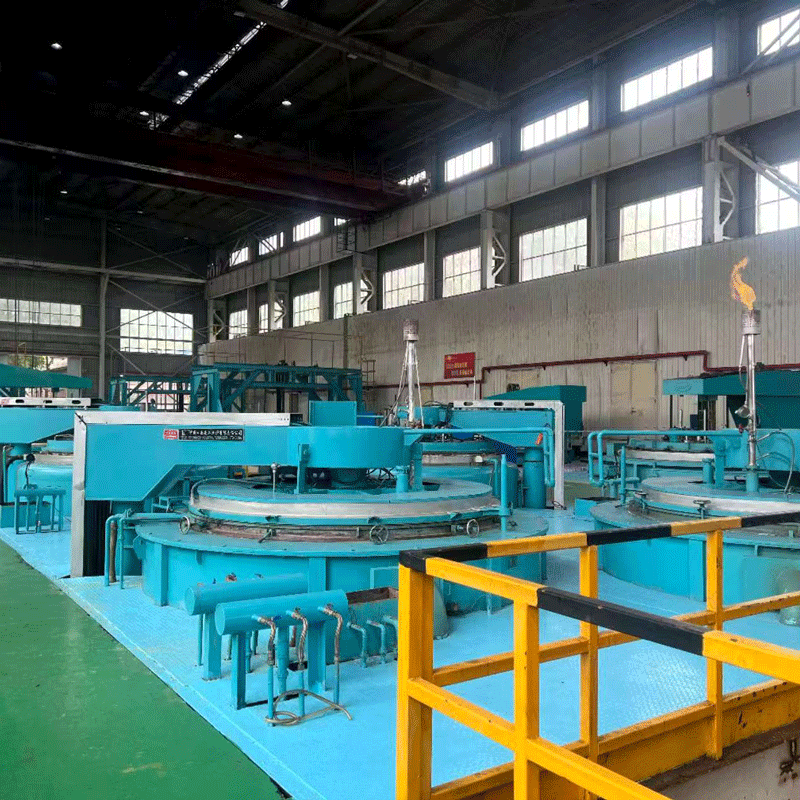

Теперь немного подробнее о процессе. Уголь загружается в шахту, затем она герметично закрывается и электрический ток подается через нагревательные элементы, расположенные в шахте. Это создает сопротивление, которое преобразуется в тепло. Тепло, в свою очередь, нагревает уголь до необходимой температуры. При нагревании уголь разлагается, выделяя газ (в основном водород, метан, а также сероводород и другие соединения) и оставляя после себя кокс. Газ отводится из шахты и может быть использован в качестве топлива или сырья для других химических процессов. Кокс извлекается из шахты после остывания.

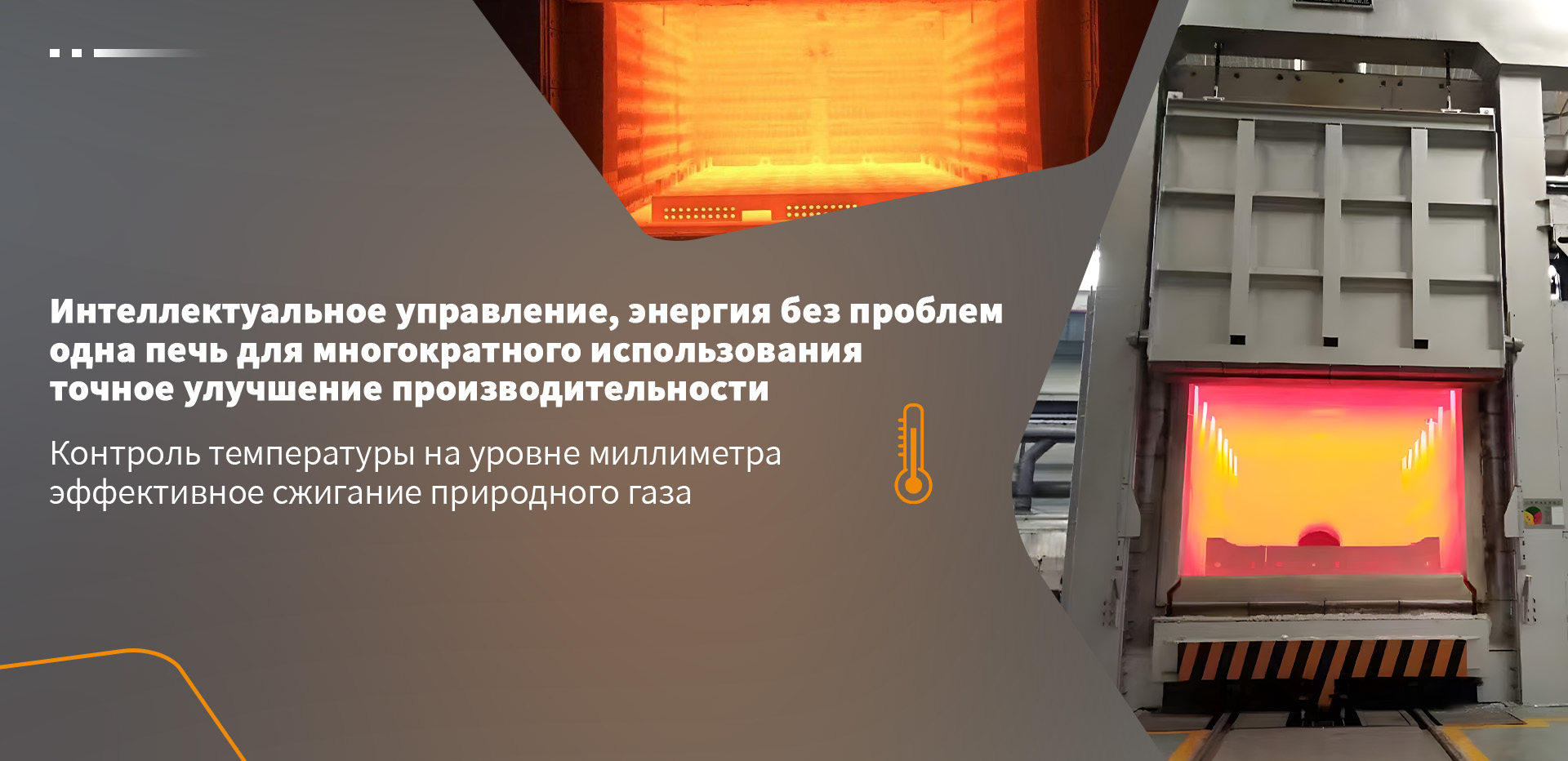

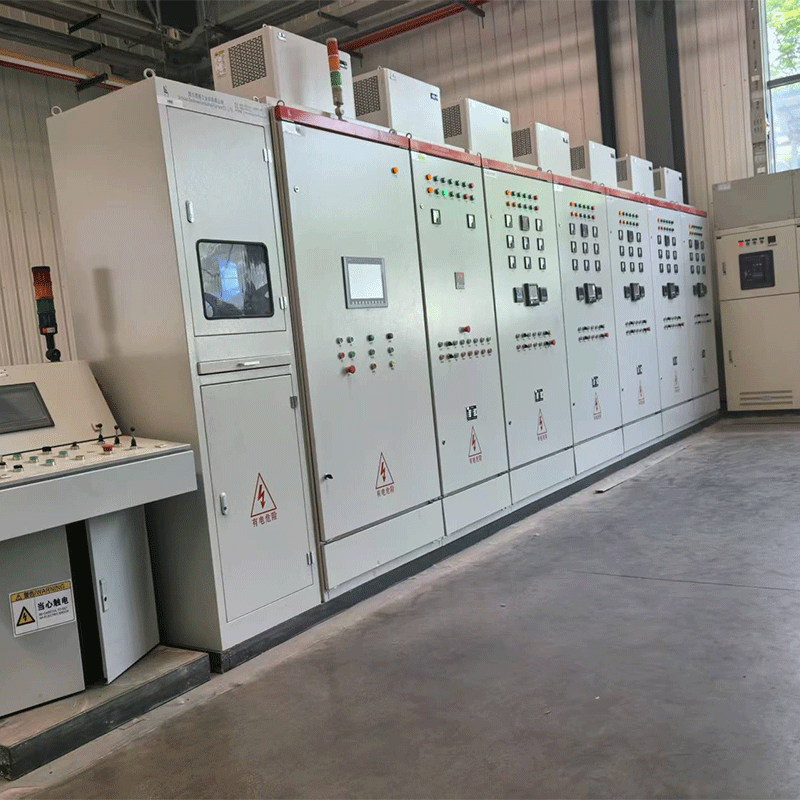

В современных шахтных печах сопротивления используются различные системы контроля и автоматизации, что позволяет оптимизировать процесс и повысить его эффективность. Например, используются датчики температуры, давления, газа, а также системы автоматического регулирования подачи электрического тока.

Преимущества шахтных печей сопротивления

Несмотря на то, что технология не новая, она по-прежнему остается актуальной, и это не случайно. У шахтных печей есть ряд существенных преимуществ:

- Высокая эффективность использования тепла: Большая часть тепла, выделяемого при нагреве, улавливается и используется для других целей, например, для нагрева питательной воды или для производства пара. Эффективность может достигать 85-90%, что существенно выше, чем у других технологий углефикации.

- Возможность использования различных марок угля: Шахтные печи могут работать с углем различной марки, включая низкокалорийный и влажный уголь. При этом необходимо учитывать характеристики угля и соответствующим образом настраивать параметры процесса.

- Высокое качество получаемого кокса: Кокс, полученный в шахтной печи, обладает высоким содержанием углерода и низким содержанием примесей. Это обеспечивает его высокое качество и пригодность для использования в металлургии.

- Относительно невысокая стоимость оборудования: По сравнению с другими технологиями углефикации, шахтные печи сопротивления имеют относительно невысокую стоимость оборудования. Это делает их более доступными для малого и среднего бизнеса.

- Простота конструкции и обслуживания: Шахтные печи имеют относительно простую конструкцию, что облегчает их обслуживание и ремонт.

Недостатки и ограничения

Конечно, у любой технологии есть свои недостатки. В случае с шахтными печами сопротивления они заключаются в:

- Высоким энергопотреблением: Для работы шахтной печи требуется значительное количество электроэнергии. Это может быть существенным недостатком, особенно в регионах с высокими тарифами на электроэнергию. Впрочем, современные решения позволяют снизить энергопотребление за счет применения энергосберегающих технологий.

- Сложностью контроля газовой среды: Газовая среда, образующаяся при углефикации, содержит различные опасные газы, такие как сероводород и угарный газ. Поэтому необходима тщательная система контроля и очистки газовой среды.

- Ограниченностью по производительности: Шахтные печи, как правило, имеют относительно небольшую производительность по сравнению с другими технологиями углефикации.

Параметры, влияющие на качество процесса углефикации

Для обеспечения оптимального качества процесса углефикации необходимо тщательно контролировать следующие параметры:

- Температура: Температура нагрева является одним из важнейших параметров. Оптимальная температура зависит от типа угля и требуемого продукта.

- Состав газовой среды: Состав газовой среды влияет на выход кокса и других продуктов. Необходимо контролировать содержание водорода, метана, сероводорода и других газов.

- Давление: Давление также влияет на процесс углефикации. Оптимальное давление зависит от конструкции печи и требуемого процесса.

- Скорость подачи электроэнергии: Скорость подачи электроэнергии должна соответствовать требуемой температуре и давлению.

- Состав загружаемого угля: Состав угля влияет на выход кокса и других продуктов. Необходимо учитывать содержание углерода, золы, серы и других примесей.

Примеры использования шахтных печей сопротивления

Шахтные печи сопротивления широко используются в различных отраслях промышленности, в том числе:

- Металлургия: Для производства кокса, используемого в качестве восстановителя при выплавке чугуна и стали.

- Химическая промышленность: Для производства коксового газа, используемого в качестве топлива и сырья для других химических процессов.

- Энергетика: Для производства электроэнергии и тепла.

Например, компания XNGYL специализируется на разработке и производстве шахтных печей сопротивления различных типов и мощностей. Они предлагают как стандартные решения, так и индивидуальные проекты, разработанные с учетом специфических требований заказчика.

Перспективы развития технологии

Технология углефикации с использованием шахтных печей сопротивления продолжает развиваться. В настоящее время ведутся работы по повышению энергоэффективности печей, снижению выбросов вредных веществ и увеличению производительности. Также разрабатываются новые типы шахтных печей с использованием различных материалов и конструкций.

Особое внимание уделяется автоматизации процессов и внедрению систем искусственного интеллекта для оптимизации управления шахтной печью. Это позволяет не только повысить эффективность производства, но и снизить риски, связанные с человеческим фактором.

Например, компания XNGYL активно внедряет системы автоматического контроля и регулирования, основанные на анализе данных, получаемых от датчиков и систем мониторинга. Это позволяет поддерживать оптимальные параметры процесса и обеспечивать стабильное качество продукции.

Заключение

Шахтная печь сопротивления для науглероживания – это надежный и эффективный способ получения кокса и других ценных продуктов из угля. Несмотря на некоторые недостатки, эта технология продолжает оставаться актуальной и перспективной. Если вы рассматриваете возможность внедрения технологии углефикации, то шахтная печь сопротивления – это один из достойных вариантов. Главное – тщательно проанализировать все факторы и выбрать оптимальное решение, учитывающее ваши специфические потребности и возможности. Не забудьте, что правильный выбор оборудования и грамотная эксплуатация – залог успешного производства!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

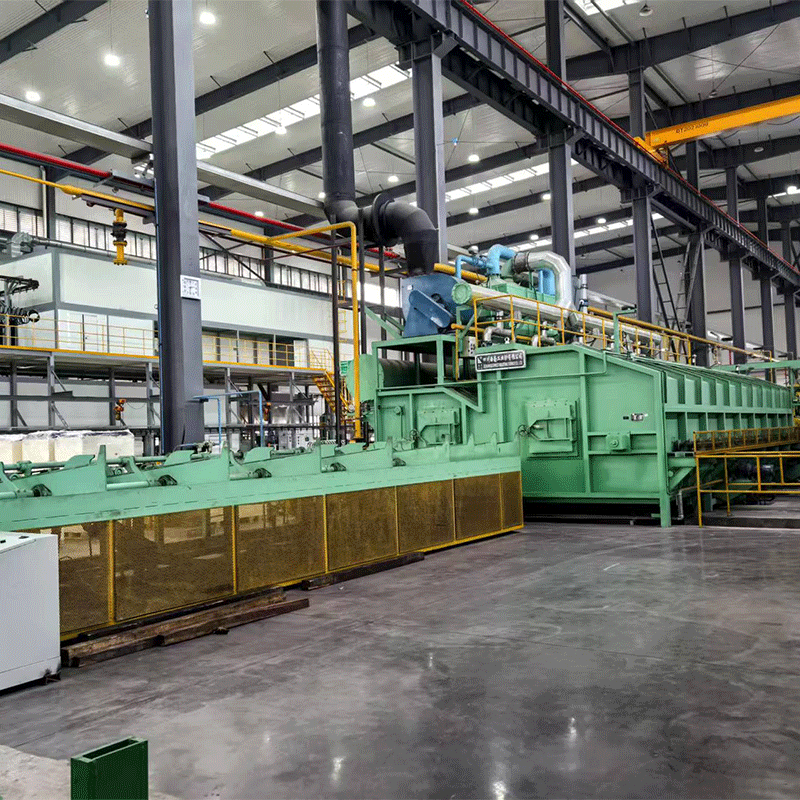

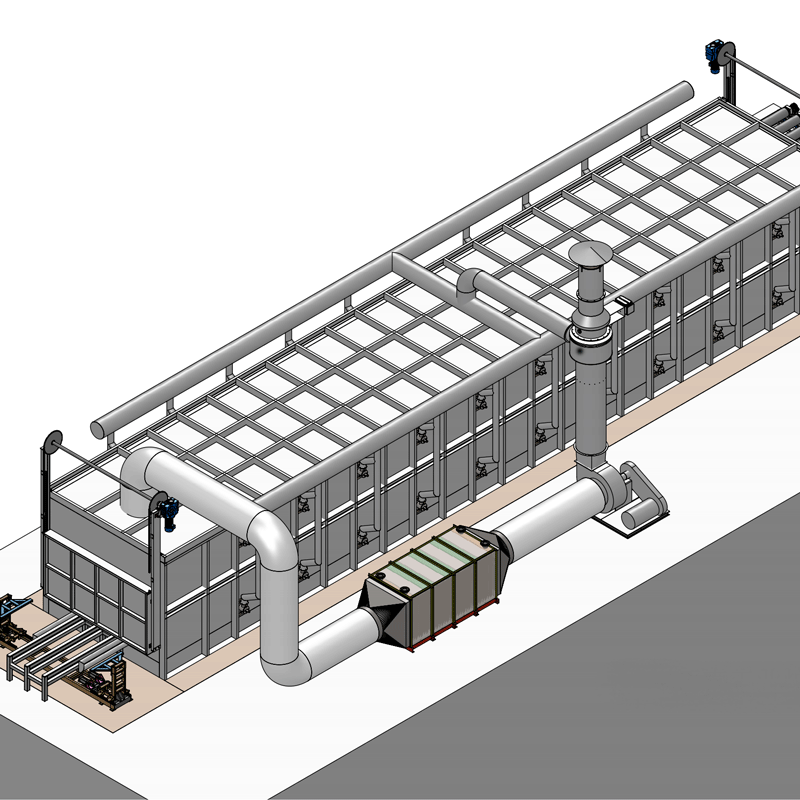

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

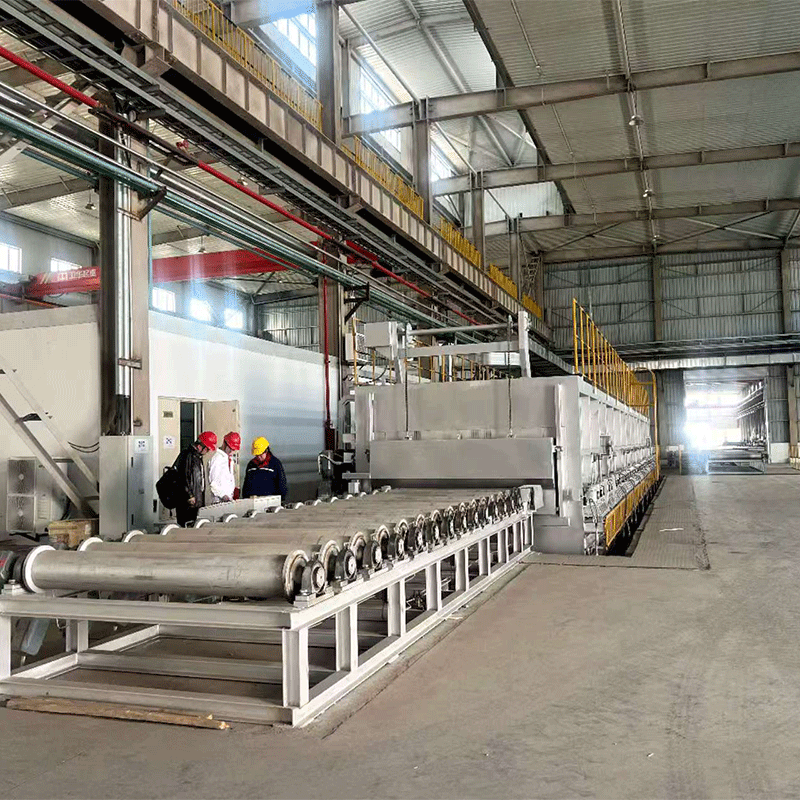

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

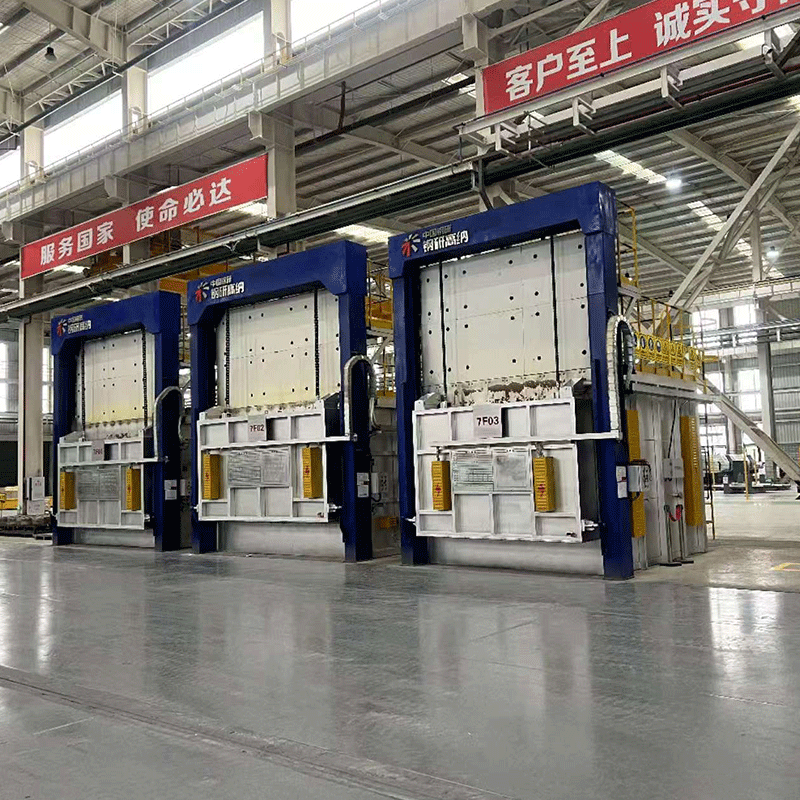

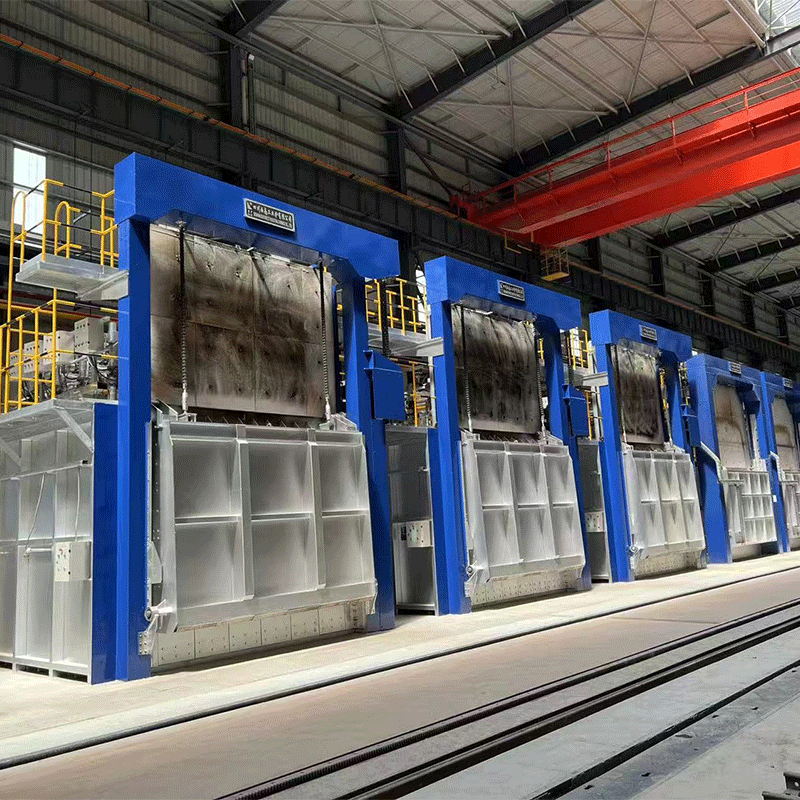

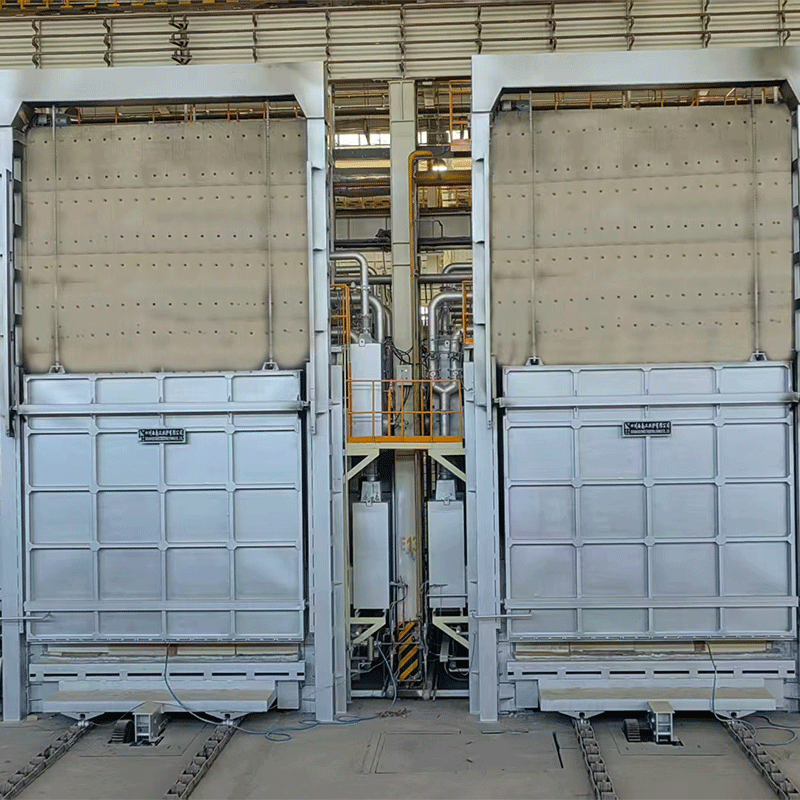

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

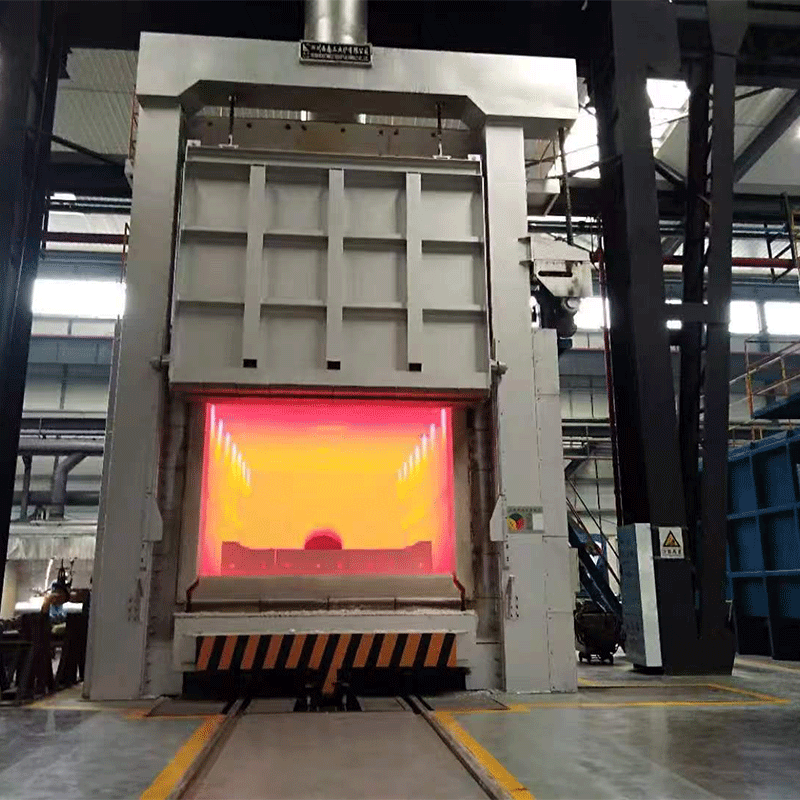

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

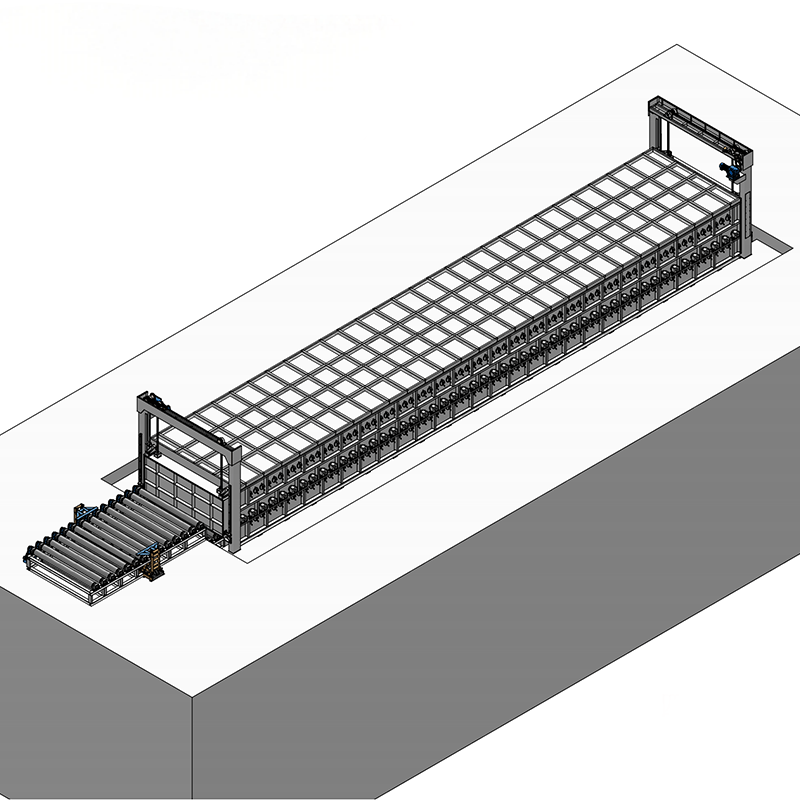

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

Производственная линия термообработки

Производственная линия термообработки

Связанный поиск

Связанный поиск- Камерная печь сопротивления

- Страны-лидеры по закупкам промышленных печей

- Ведущий покупатель 6-метровых вертикальных печей шахтного типа

- Поставщики интегральных ступенчатых нагревательных печей

- Производитель интегральных ступенчатых нагревательных печей для круглых прутков

- Поставщики промышленных печей с электрическим нагревом

- производство шахтных печей

- Цены на 5-метровые печи шахтного типа

- Цена индукционной нагревательной печи

- Производители электрических закалочных печей пк 350 12