Производство печей сопротивления типа тележка из полного волокна

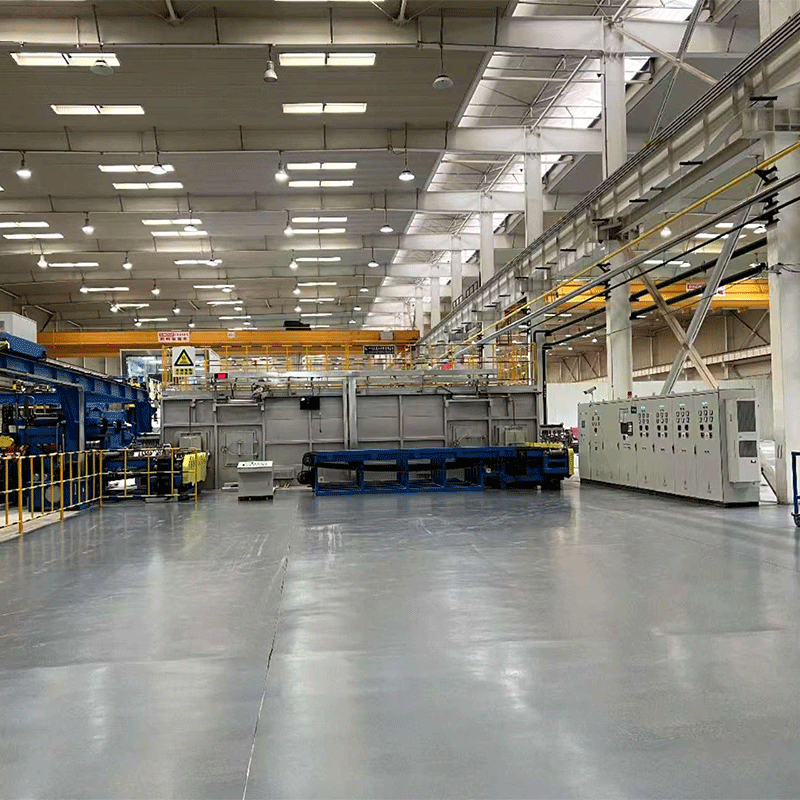

Выбор подходящего оборудования для производства печей сопротивления типа тележка из полного волокна – задача, требующая внимательного подхода. Ведь от этого напрямую зависит качество конечного продукта, производительность и, конечно же, экономическая эффективность. В этой статье мы подробно рассмотрим все аспекты, связанные с производством таких печей, от выбора материалов и технологий до практических примеров и распространенных ошибок. Поделимся опытом, полученным за годы работы в сфере автоматизации промышленных процессов.

Что такое печи сопротивления типа тележка из полного волокна?

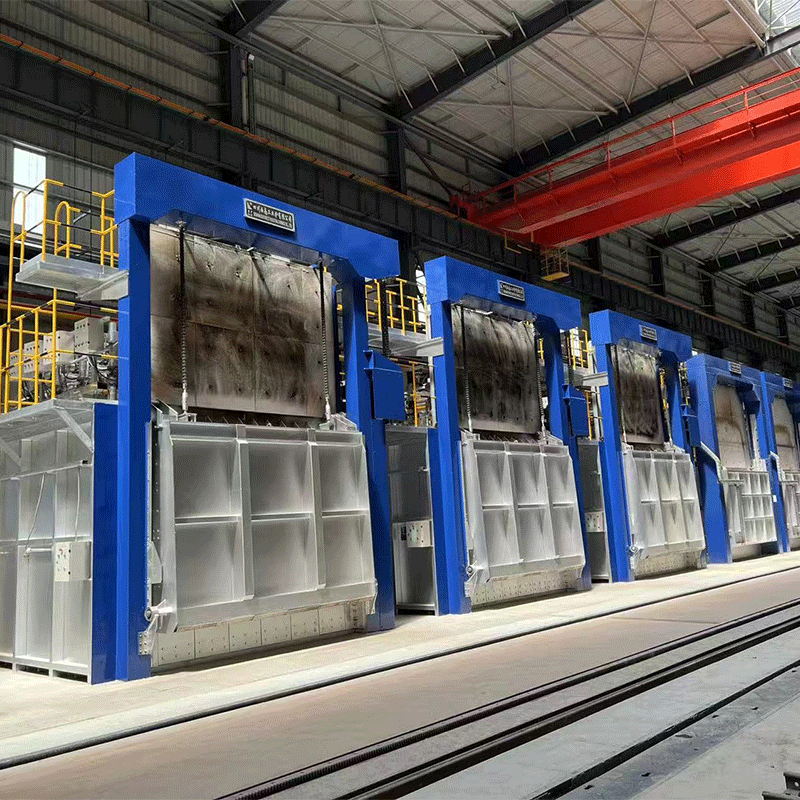

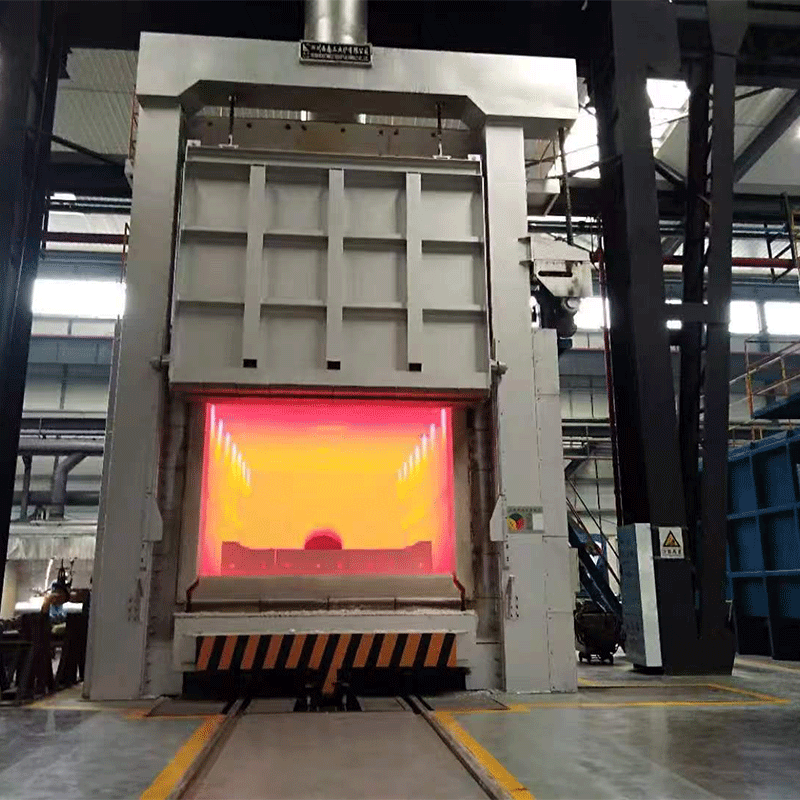

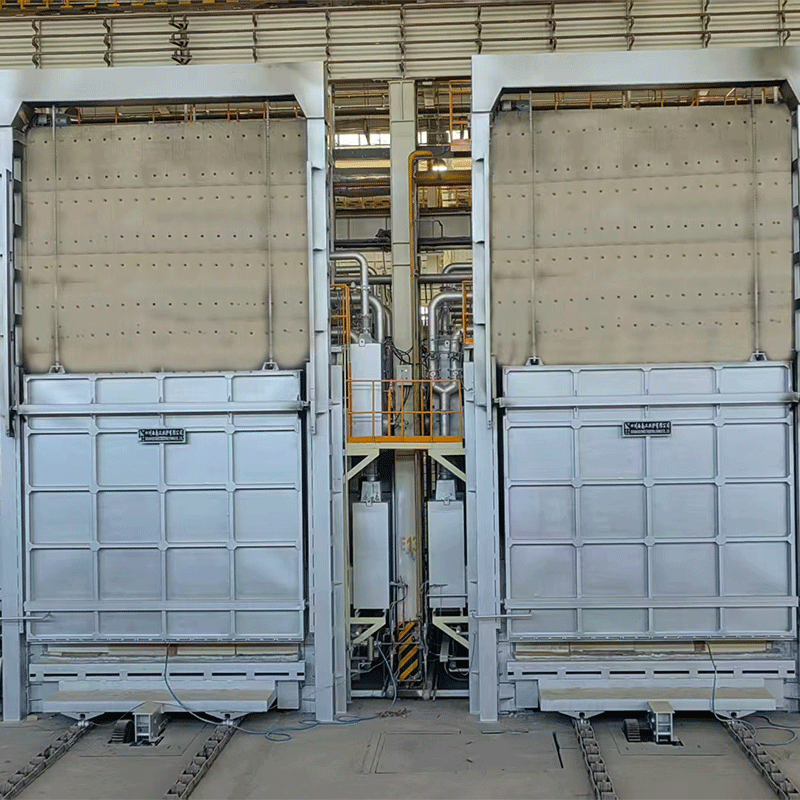

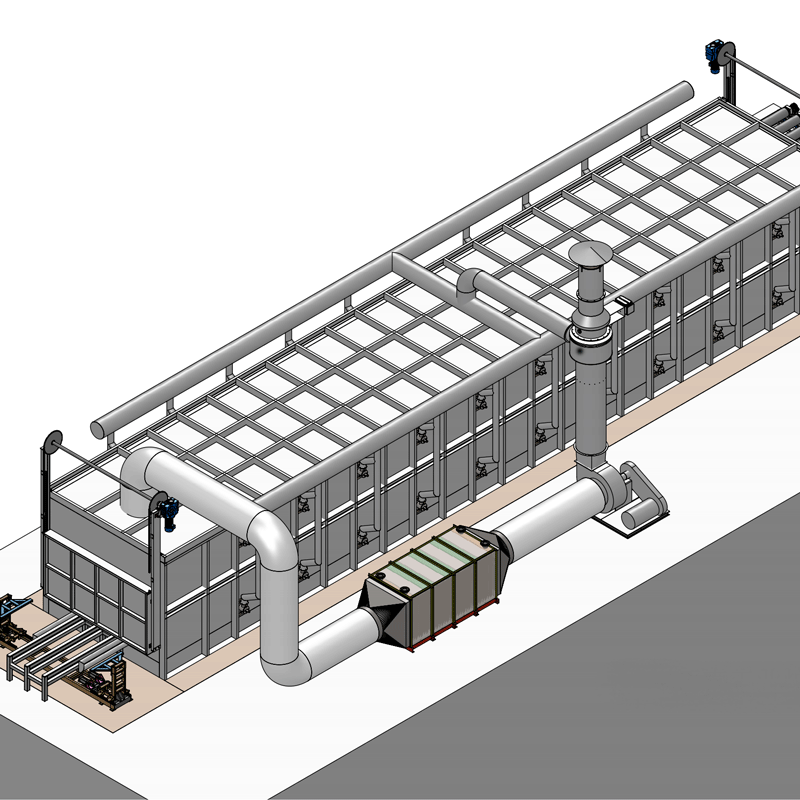

Прежде чем углубиться в детали производства, стоит понять, что такое печь сопротивления типа тележка из полного волокна. Это специализированное оборудование, предназначенное для нагрева материалов с использованием электрического сопротивления. 'Тип тележка' здесь подразумевает подвижную платформу, по которой перемещается материал, обеспечивая равномерный нагрев и оптимальный контроль процесса. А 'полное волокно' указывает на тип изоляции и, как следствие, на эффективность использования энергии. Такие печи широко применяются в различных отраслях: от металлургии и керамики до производства специальных сплавов и высокотемпературных материалов. Например, их часто используют для обжига керамических изделий, требующих равномерного и контролируемого нагрева. [https://www.xngyl.ru/](https://www.xngyl.ru/)

Материалы для производства печей сопротивления

Выбор материалов – ключевой этап в производстве печей сопротивления типа тележка из полного волокна. От этого зависит долговечность, термостойкость и безопасность оборудования. В основном используются следующие материалы:

- Корпус печи: Высокопрочная сталь (нержавеющая сталь, например, AISI 304) – обеспечивается устойчивость к высоким температурам и коррозии. Важно выбирать сталь с минимальным содержанием примесей, чтобы избежать деформации при нагреве.

- Элементы нагрева: Специальные нихромовые или сплавы на основе нихрома. Они характеризуются высоким электрическим сопротивлением и устойчивостью к окислению при высоких температурах. Важно обратить внимание на плотность тока и срок службы элементов нагрева.

- Изоляция: Использование высокоэффективных теплоизоляционных материалов, таких как минеральная вата, асбестовые композиты или керамические волокна. Изоляция должна обеспечивать минимальные теплопотери и равномерное распределение температуры внутри печи. Полное волокно играет здесь важную роль!

- Теплоотражатели: Для повышения эффективности нагрева и предотвращения перегрева используются теплоотражающие материалы, такие как алюминиевая фольга или специальные покрытия.

Особое внимание следует уделить качеству используемых материалов, так как от этого напрямую зависит безопасность эксплуатации печи. Некачественные материалы могут привести к утечке тепла, образованию трещин и даже к пожару. Все материалы должны соответствовать требованиям нормативных документов и иметь соответствующие сертификаты.

Технологии производства

Процесс производства печей сопротивления типа тележка из полного волокна – многоступенчатый и требует высокой точности. В общем виде он включает следующие этапы:

- Изготовление корпуса печи: Сварка стальных листов в соответствии с проектной документацией. Важно обеспечить герметичность швов и прочность конструкции. Используются различные методы сварки, включая TIG и MIG.

- Монтаж элементов нагрева: Крепление нихромовых элементов к корпусу печи. Важно обеспечить равномерное распределение элементов нагрева и надежный контакт с изоляцией. Используются специальные клеммные соединения.

- Укладка изоляции: Укладка теплоизоляционного материала между корпусом печи и элементами нагрева. Важно обеспечить плотное прилегание изоляции и избежать образования воздушных зазоров.

- Монтаж системы управления: Установка системы автоматического управления температурой и другими параметрами печи. Это может быть как простая система с ручным управлением, так и сложная система с программируемыми режимами нагрева. Современные системы часто используют микропроцессоры и датчики температуры.

- Тестирование и проверка: Проверка работоспособности печи и соответствия ее параметров проектным требованиям. Проводится испытание на герметичность, термостойкость и безопасность.

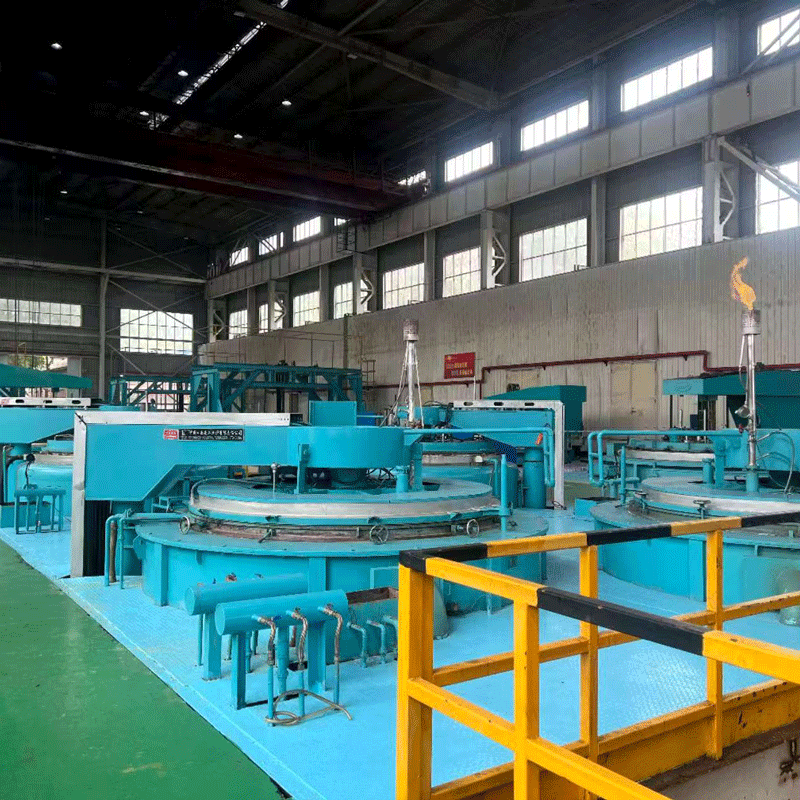

Современные технологии позволяют автоматизировать многие этапы производства, что повышает точность и снижает трудозатраты. Например, для сварки используются роботизированные системы, а для укладки изоляции – специальные устройства. [https://www.xngyl.ru/](https://www.xngyl.ru/)

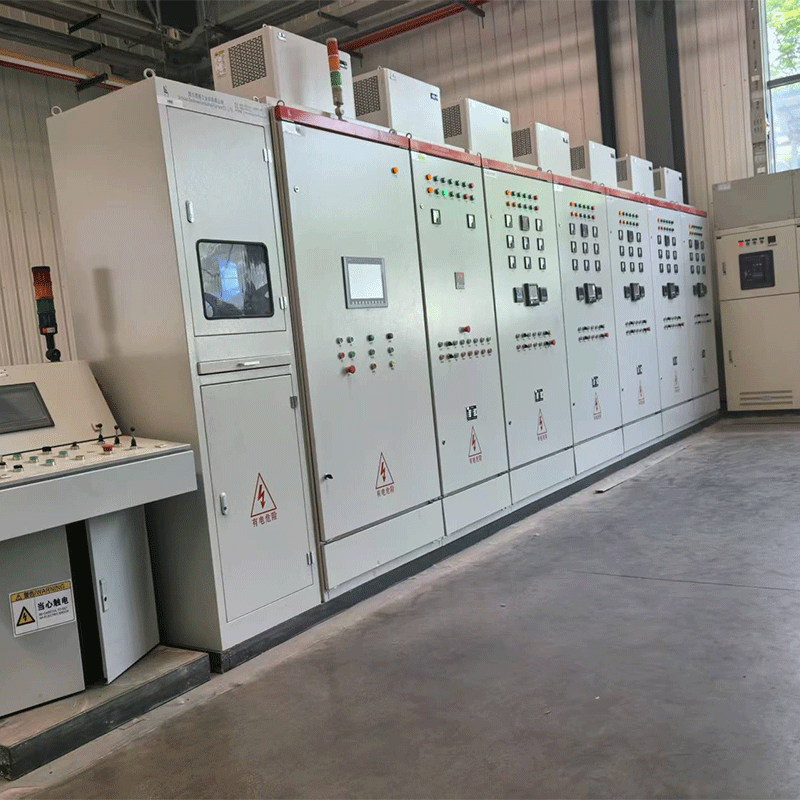

Электрооборудование и система управления

Система управления – 'мозг' печи. Она отвечает за поддержание заданной температуры, контроль за работой элементов нагрева и обеспечение безопасности. Основные компоненты системы управления:

- Контроллер: Микропроцессор, который управляет всеми параметрами печи. Контроллер может быть программируемым, что позволяет задавать различные режимы нагрева.

- Датчики температуры: Измеряют температуру внутри печи и передают информацию на контроллер. Используются различные типы датчиков, включая термопары и терморезисторы.

- Реле и контакторы: Используются для включения и выключения элементов нагрева.

- Панель управления: Позволяет оператору задавать параметры нагрева и контролировать работу печи.

Важно выбрать систему управления, которая соответствует требованиям конкретного применения печи. Для простых печей может быть достаточно простой контроллер с ручным управлением, а для сложных печей требуется автоматизированная система с программируемыми режимами нагрева и возможностью удаленного мониторинга.

Ошибки при производстве и как их избежать

При производстве печей сопротивления типа тележка из полного волокна часто встречаются следующие ошибки:

- Неправильный выбор материалов: Использование некачественных материалов может привести к преждевременному выходу печи из строя.

- Неправильный монтаж элементов нагрева: Неравномерное распределение элементов нагрева может привести к неравномерному нагреву материала.

- Неправильная укладка изоляции: Образование воздушных зазоров в изоляции может привести к теплопотерям и перегреву элементов нагрева.

- Неправильная настройка системы управления: Неправильная настройка системы управления может привести к неточным параметрам нагрева и повреждению материала.

Чтобы избежать этих ошибок, необходимо тщательно планировать процесс производства, использовать качественные материалы и соблюдать технологические нормы. Важно иметь квалифицированный персонал и современное оборудование. Регулярное техническое обслуживание также играет важную роль в продлении срока службы печи.

Практический пример: производство керамических изделий

Возьмем пример производства керамических изделий. Для обжига керамики требуется точный контроль температуры и равномерный нагрев. Печи сопротивления типа тележка из полного волокна идеально подходят для этой задачи. В нашем одном из проектов мы автоматизировали процесс обжига керамических изделий, используя печь с программируемой системой управления. Это позволило нам значительно повысить качество изделий и снизить трудозатраты. Благодаря автоматизации, мы смогли добиться стабильной температуры в печи, что исключило возможность деформации или трещин в керамике. Использование полного волокна в качестве изоляции также существенно снизило энергопотребление, что положительно сказалось на экономике производства. [https://www.xngyl.ru/](https://www.xngyl.ru/)

Энергоэффективность и экологичность

В современном мире вопросы энергоэффективности и экологичности становятся все более актуальными. Печи сопротивления типа тележка из полного волокна могут быть довольно энергоемкими, но современные технологии позволяют существенно снизить их энергопотребление. Использование высокоэффективной изоляции, систем рекуперации тепла и программируемых режимов нагрева позволяет значительно сократить потери энергии. Кроме того, с использованием возобновляемых источников энергии (солне

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

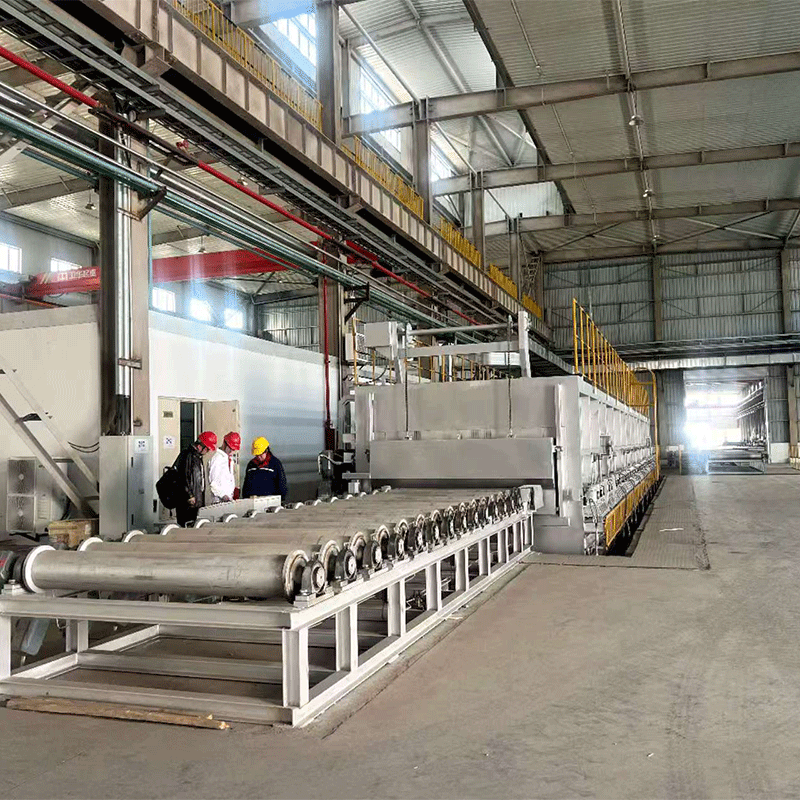

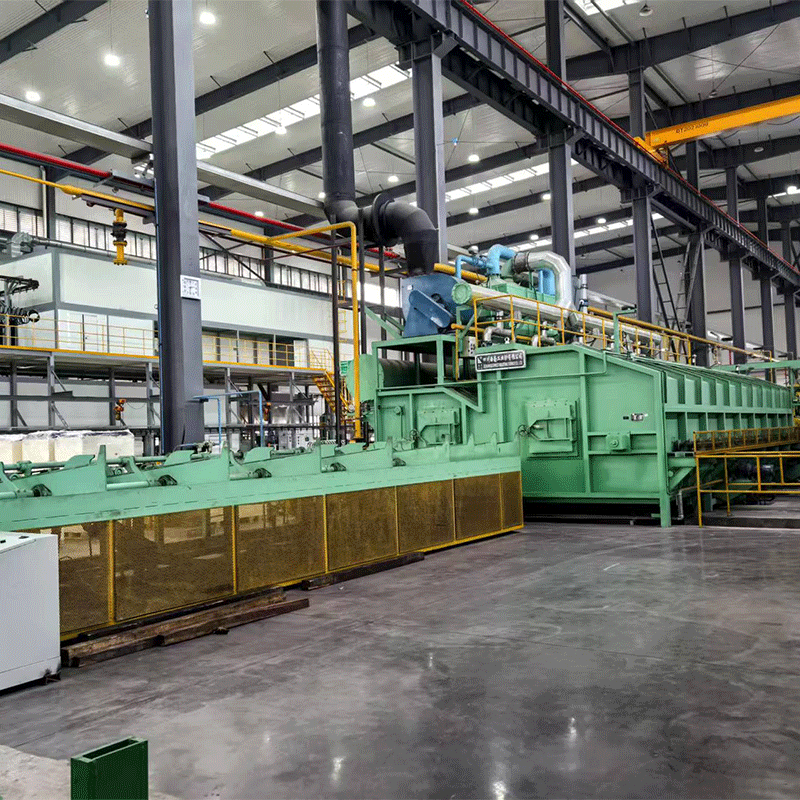

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

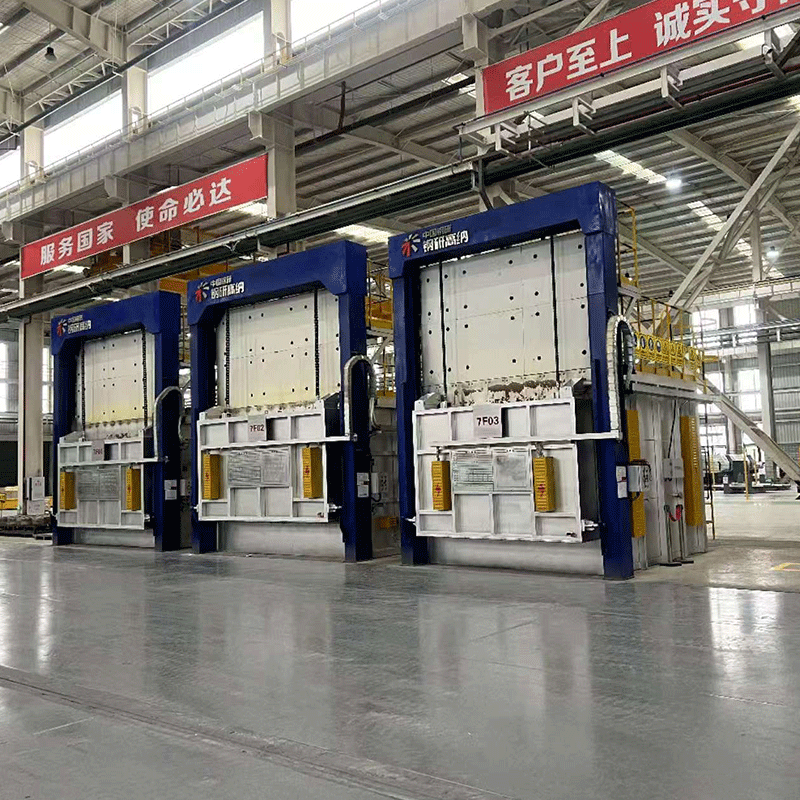

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Производственная линия термообработки

Производственная линия термообработки -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

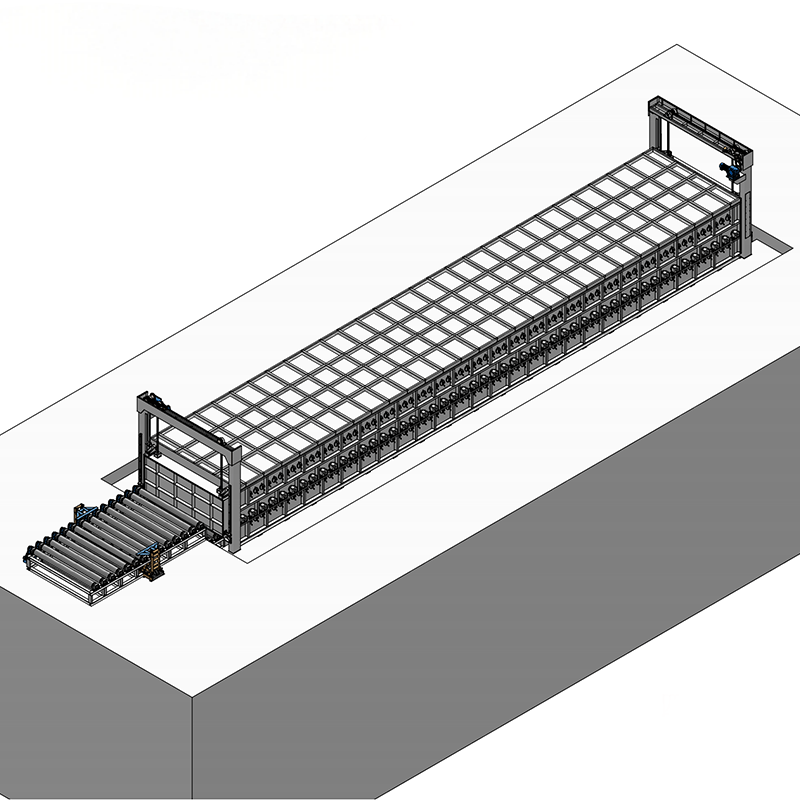

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь

Связанный поиск

Связанный поиск- Завод по производству цельноволокнистой высокотемпературной тележечной печи сопротивления с боковым поворотом

- Производитель резервуаров для закалочного масла

- Поставщики интегральных ступенчатых нагревательных печей

- Завод титановых камер и нагревательных печей типа Боги

- Основные страны-покупатели кожухов для печей шахтного типа

- Производитель печей с вращающимся дном для цельноволокнистой горячекатаной пружины

- Завод по производству ступенчатых печей

- Производители сушильных печей с высоким инфракрасным излучением

- Поставщики печей индукционного нагрева

- Камерная печь сопротивления