Производство печей для непрерывной закалки

Привет! Если вы столкнулись с необходимостью производства высококачественных деталей с заданными свойствами твердости, то вопрос выбора и организации производства печей для непрерывной закалки – это задача первостепенной важности. Мы здесь поговорим об этом – без лишней воды, как будто делимся опытом с коллегой. Постараемся охватить все ключевые моменты: от выбора технологии до автоматизации и контроля качества. Это не просто обзор оборудования, а взгляд на реальные процессы, с которыми сталкиваются специалисты.

Что такое непрерывная закалка и почему она важна?

Прежде чем погружаться в детали, стоит понять, что такое производство печей для непрерывной закалки. Это процесс обработки металлов, в котором детали проходят через зону нагрева и охлаждения в непрерывном потоке. Это позволяет получать изделия с однородными свойствами и высокой точностью размеров. Почему это важно? Потому что от свойств закаленной стали зависит долговечность и надежность многих деталей – от шестеренок и валов до инструментов и оружия. Представьте себе, как сложно было бы производить детали для авиационной или автомобильной промышленности без этой технологии! Без стабильной твердости и износостойкости – просто невозможно.

Непрерывная закалка позволяет значительно повысить производительность по сравнению с другими методами термообработки. Современные производственные линии для непрерывной закалки способны обрабатывать тысячи деталей в смену, обеспечивая стабильное качество.

Основные типы печей для непрерывной закалки

Существует несколько основных типов печей для производства печей для непрерывной закалки, каждый из которых имеет свои преимущества и недостатки. Выбор зависит от типа обрабатываемого материала, требуемых свойств и объемов производства.

Индукционные печи

Индукционные печи – одни из самых распространенных в современной промышленности. Они используют электромагнитную индукцию для нагрева металла. Это обеспечивает быстрый и равномерный нагрев, что особенно важно для изделий сложной формы. В частности, индукционные печи хорошо подходят для закалки стальных валов, шестерен и других деталей.

Пример: Многие крупные машиностроительные предприятия используют индукционные печи от компаний вроде [Название компании 1] для непрерывной закалки валов. Они ценят скорость нагрева и возможность точного контроля температуры.

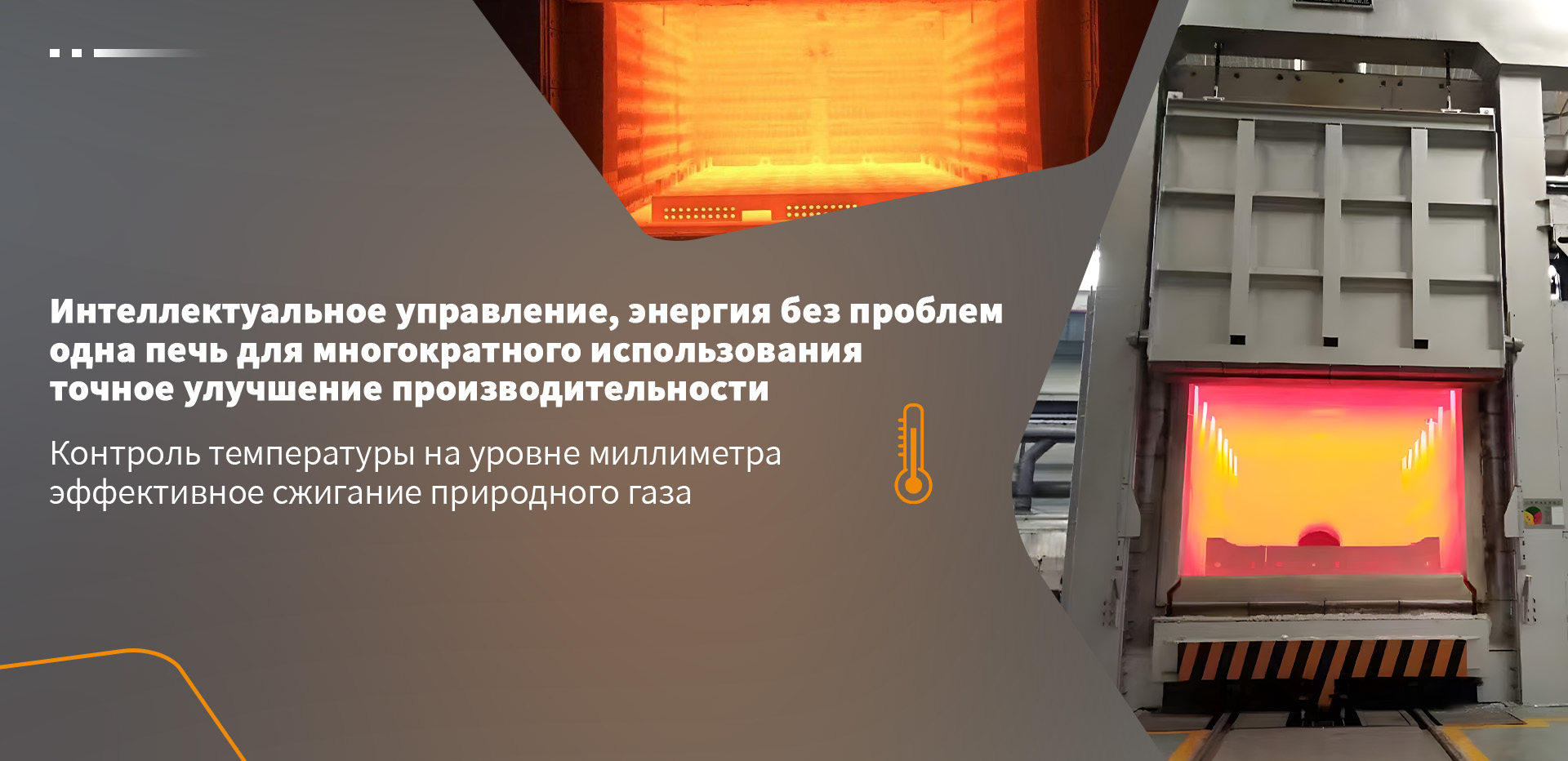

Газовые печи

Газовые печи – это более традиционный, но все еще востребованный тип печей для производства печей для непрерывной закалки. Они используют газ (обычно природный газ) в качестве источника тепла. Газовые печи, как правило, более экономичны, чем индукционные, но нагрев происходит менее равномерно. Требуется более точная настройка и контроль.

Электрические печи

Электрические печи, в свою очередь, делятся на резистивные и дуговые. Резистивные печи используют нагревательные элементы, а дуговые – электрическую дугу для нагрева металла. Электрические печи обеспечивают очень стабильную температуру, но они более энергозатратны, чем газовые.

Материалы для изготовления печей для непрерывной закалки

Выбор материала для изготовления печей для непрерывной закалки – это критически важный момент, влияющий на долговечность и эффективность работы оборудования. Основные материалы, используемые при строительстве печей:

- Сталь (углеродистая и легированная): Наиболее распространенный материал для корпуса и внутренних элементов печей.

- Чугун: Используется для изготовления теплообменников и других элементов, контактирующих с горячими потоками газа или пара.

- Термостойкие сплавы: Применяются для изготовления элементов, подверженных высоким температурам, таких как футеровка печей. К примеру, сплавы на основе никеля или хрома.

Автоматизация производственного процесса

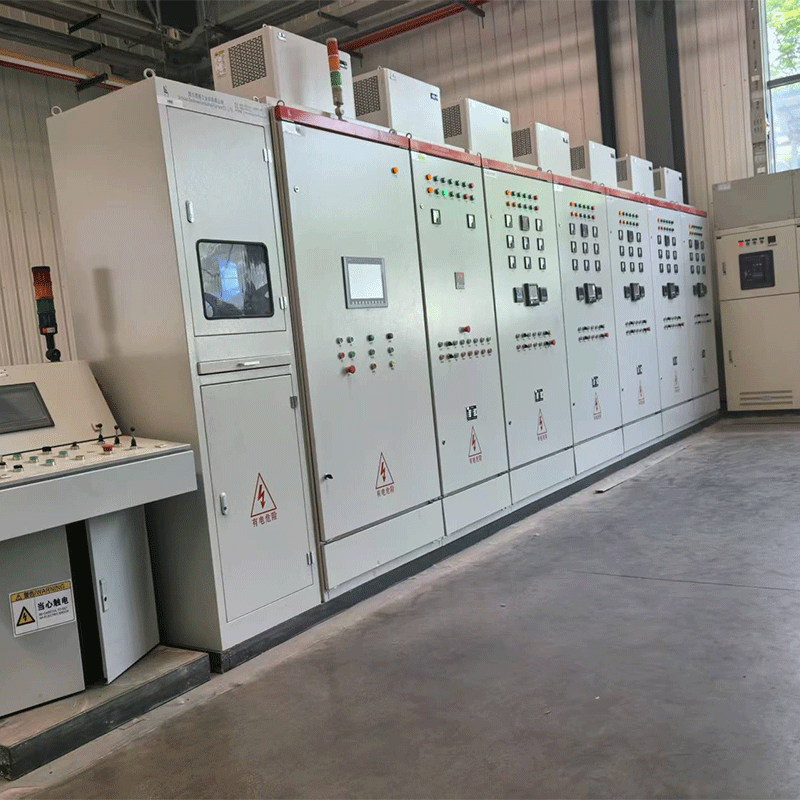

Современные производственные линии для непрерывной закалки отличаются высокой степенью автоматизации. Это позволяет повысить производительность, снизить затраты на рабочую силу и обеспечить стабильное качество продукции. В автоматизированных линиях обычно используются:

- Системы автоматического управления: Обеспечивают точный контроль температуры, скорости потока и других параметров процесса. Здесь важную роль играют ПЛК (программируемые логические контроллеры).

- Системы мониторинга и контроля: Позволяют отслеживать состояние оборудования и выявлять возможные неисправности. Современные системы мониторинга используют датчики температуры, давления, вибрации и другие параметры.

- Роботизированные системы: Используются для загрузки и выгрузки деталей из печи, а также для выполнения других операций. Это позволяет повысить производительность и снизить риск травм для персонала.

Автоматизация не просто повышает эффективность, она минимизирует человеческий фактор и обеспечивает стабильное качество, что напрямую влияет на конкурентоспособность на рынке.

Контроль качества в производстве печей для непрерывной закалки

Качество продукции, полученной в результате непрерывной закалки, зависит от многих факторов: от правильного выбора технологии и материалов до точного контроля параметров процесса. Для обеспечения высокого качества используются различные методы контроля:

- Визуальный контроль: Для выявления дефектов поверхности.

- Механические испытания: Для определения твердости, прочности и других механических свойств.

- Микроструктурный анализ: Для изучения структуры металла и выявления дефектов.

- Ультразвуковой контроль: Для обнаружения внутренних дефектов.

Современные лаборатории оснащены передовым оборудованием для контроля качества, позволяющим выявлять даже незначительные отклонения от нормы.

Рекомендации по выбору производителя печей для непрерывной закалки

Выбор надежного производителя печей для непрерывной закалки – это важный шаг на пути к успешному производству. При выборе стоит обращать внимание на следующие факторы:

- Опыт и репутация производителя: Изучите отзывы о компании, узнайте о ее опыте работы на рынке.

- Технологические возможности: Убедитесь, что производитель предлагает оборудование, соответствующее вашим потребностям.

- Гарантийное и сервисное обслуживание: Важно, чтобы производитель предоставлял гарантию на оборудование и обеспечивал квалифицированное сервисное обслуживание.

- Стоимость оборудования и монтажа: Сравните предложения от разных производителей и выберите наиболее выгодное.

Не стоит экономить на оборудовании – это инвестиция в будущее вашего бизнеса!

Производство качественных деталей требует серьезного подхода, а современное производство печей для непрерывной закалки - это надежная основа для достижения этих целей. Надеюсь, эта статья дала вам полезную информацию. Если у вас возникли вопросы, не стесняйтесь задавать!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

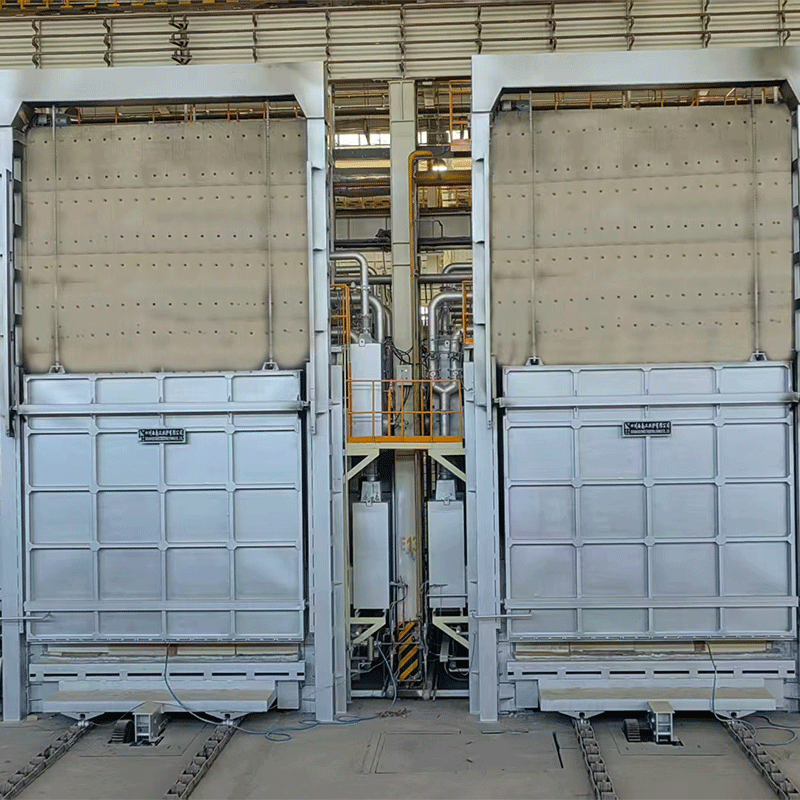

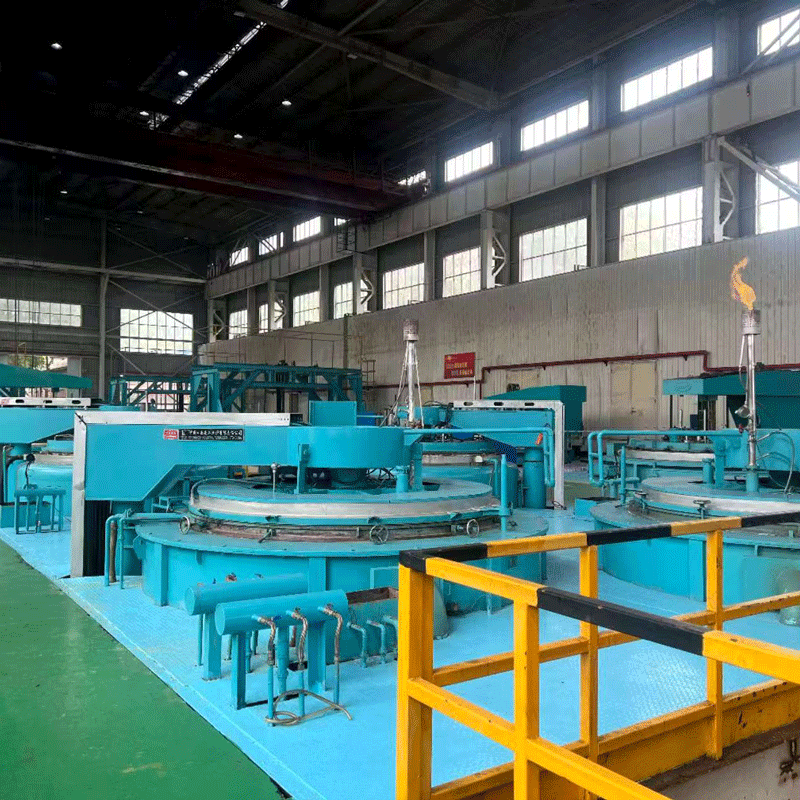

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

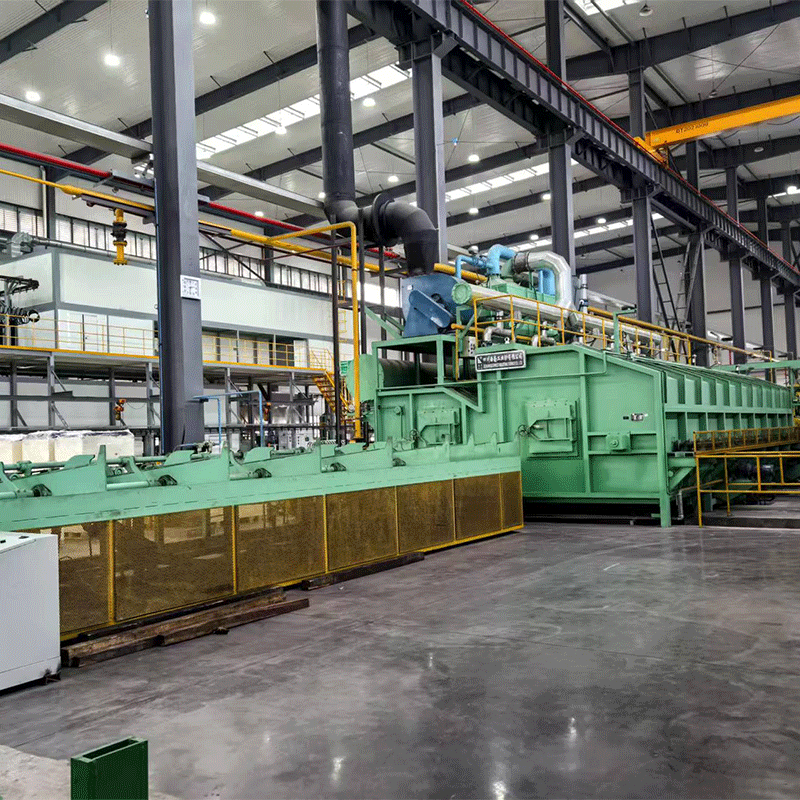

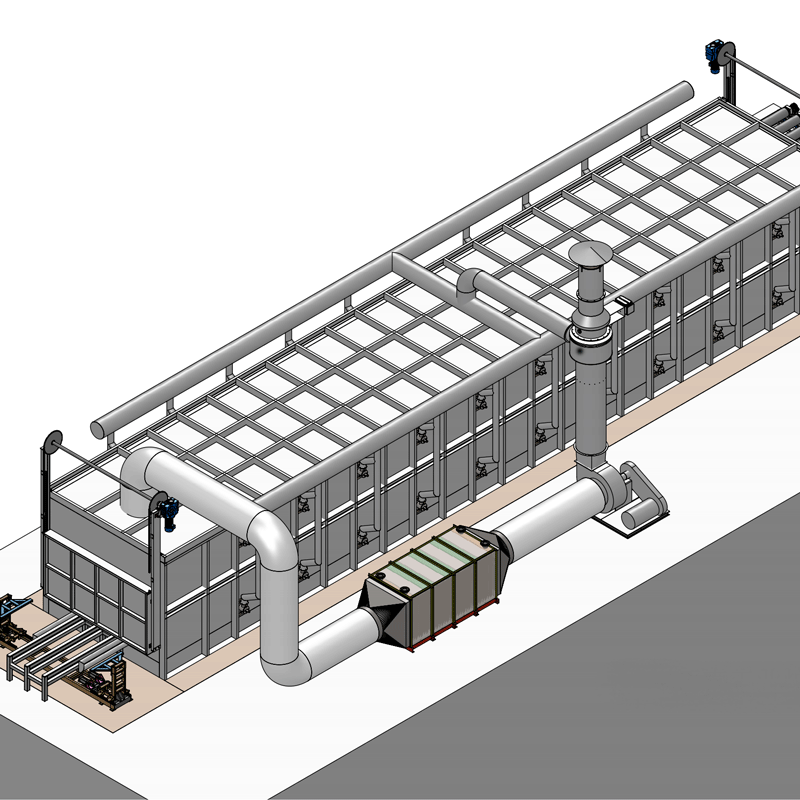

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

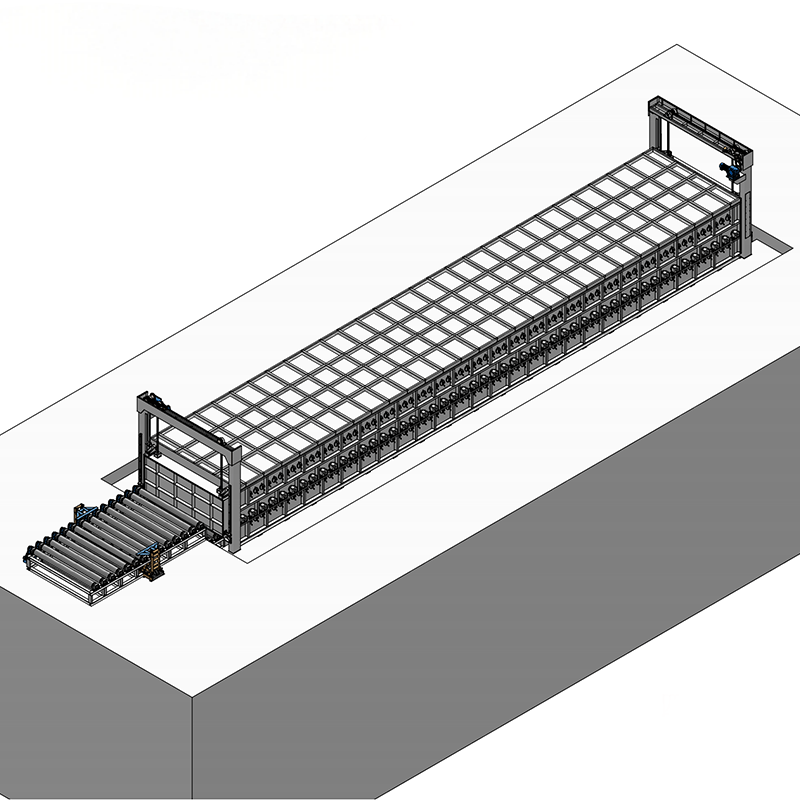

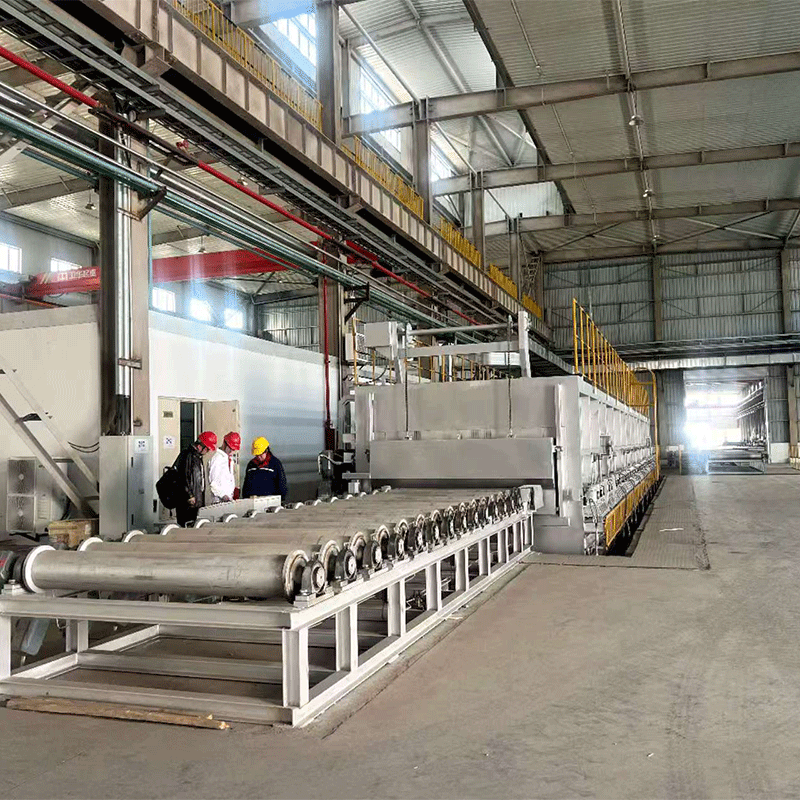

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

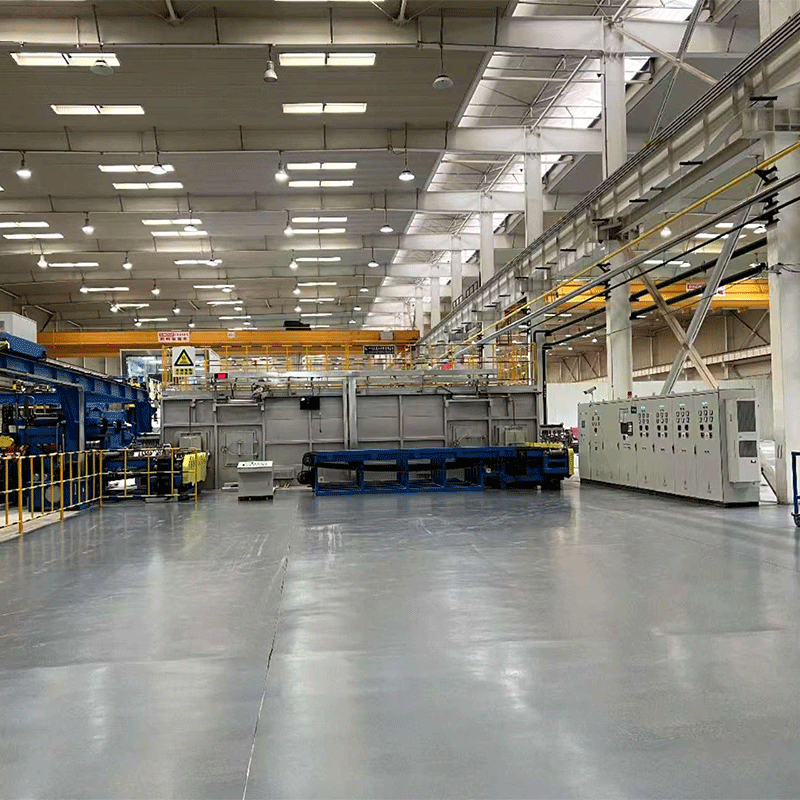

Производственная линия термообработки

Производственная линия термообработки -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

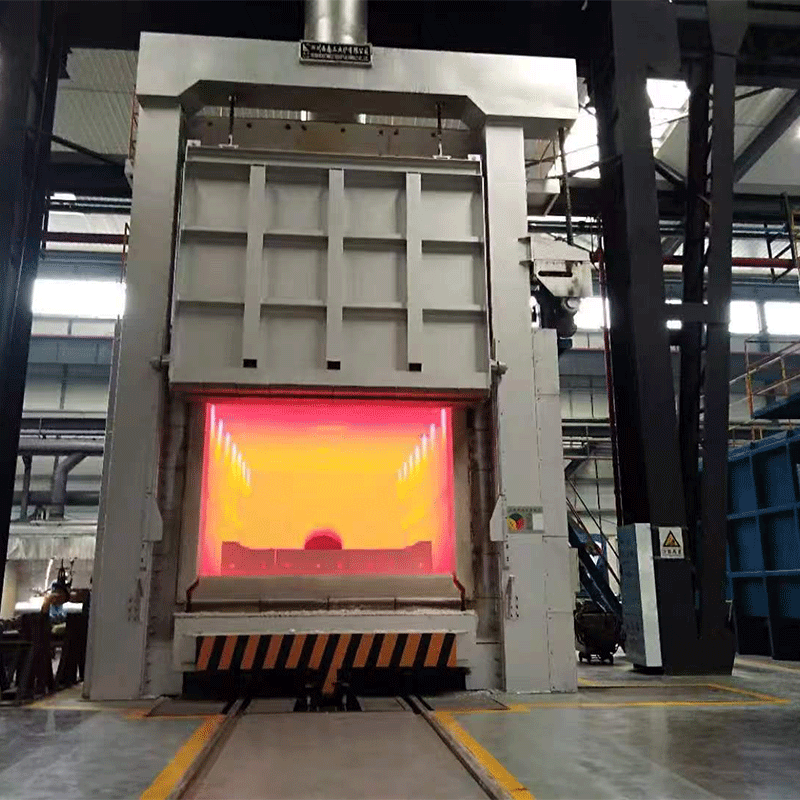

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь

Связанный поиск

Связанный поиск- Производитель печей для растворения алюминия с наклонным тиглем

- Печь азотирования

- Производители закалочных печей

- Завод полноволоконной ямной печи с бездонной муфельной науглероживающей печью

- Производители закалочных печей для термообработки

- Поставщики крупномасштабных низкотемпературных настольных печей сопротивления

- Полностью волокнистая закалочная печь сопротивления тележкового типа

- Поставщики линий нормализации

- Основные страны-покупатели печей сопротивления шахтного типа ssho

- Основные страны-покупатели самозапускающихся соляных печей