Производство печей для азотирования

Азотирование – важный процесс в современной химической промышленности. И, конечно же, ключевую роль в нем играют печи для азотирования. Их качество напрямую влияет на выход продукта, безопасность процесса и общую экономическую эффективность производства. Сегодня мы разберем все аспекты производства печей для азотирования, от выбора материалов до особенностей технологического процесса.

Технологии производства печей для азотирования

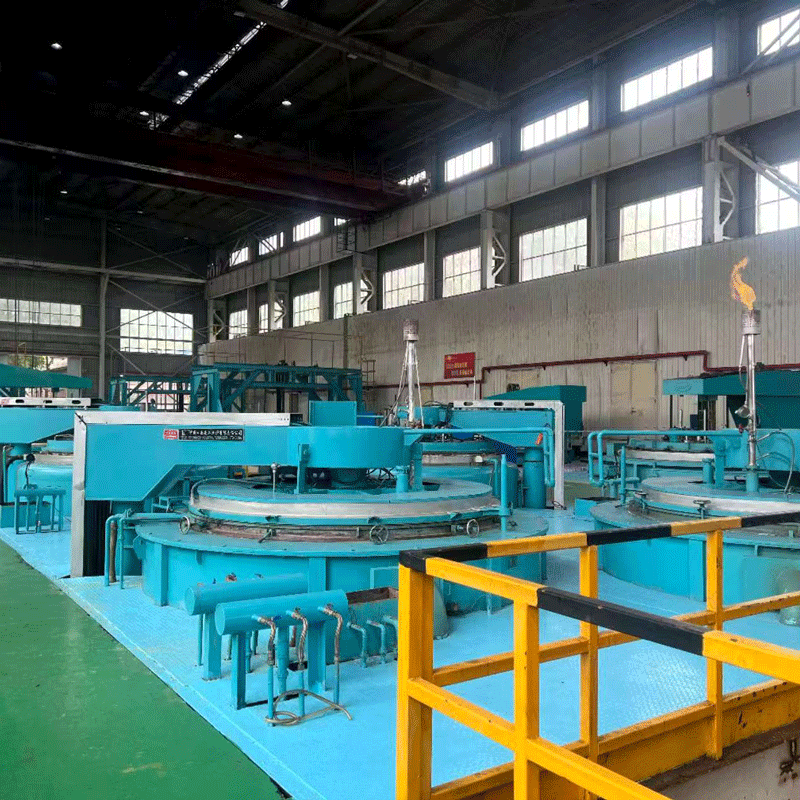

Сразу стоит отметить, что производство печей для азотирования – это комплексный процесс, требующий строгого соблюдения технологических норм и использования современного оборудования. Существует несколько основных технологий, которые применяются в современных предприятиях. Наиболее распространенные: раздувные печи, туннельные печи, печи с вращающимся барабаном. Каждая из них имеет свои преимущества и недостатки, и выбор зависит от конкретных задач и требований к производству.

Раздувные печи

Раздувные печи характеризуются высокой тепловой эффективностью и равномерным распределением температуры по всему объему. Они идеально подходят для азотирования больших объемов сырья. В качестве топлива могут использоваться различные виды газа, а также мазут. Особенно популярны в химической промышленности, где требуется высокая производительность. Например, в производстве удобрений, где необходимо азотирование аммиака.

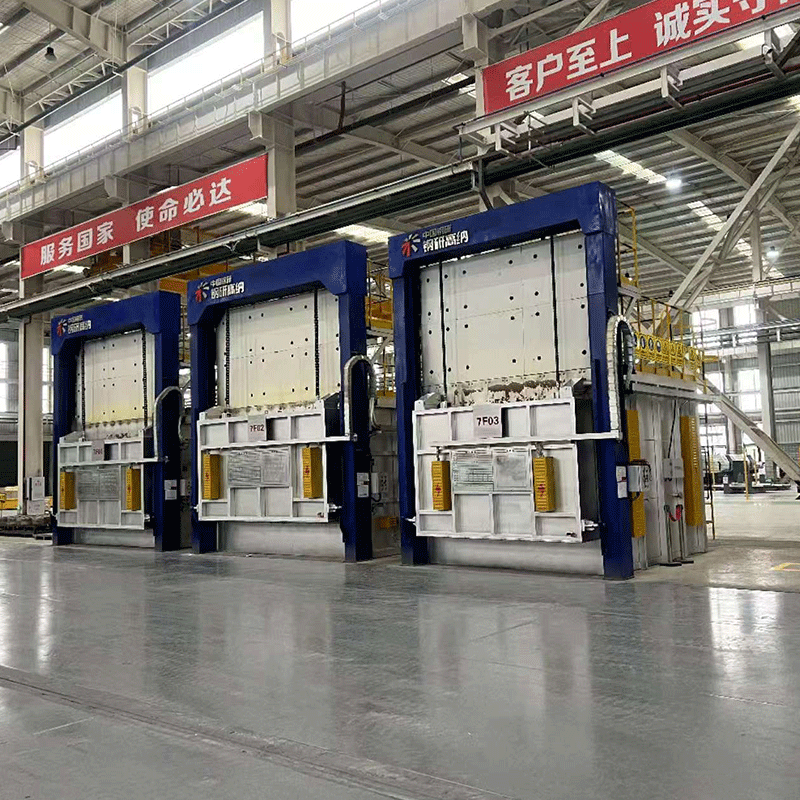

Туннельные печи

Туннельные печи – это непрерывный технологический процесс, где сырье перемещается через туннель, нагреваясь по мере продвижения. Они отличаются высокой автоматизацией и позволяют контролировать все параметры процесса. Идеально подходят для производства пеллет, гранул и других видов продукции, где требуется равномерное азотирование частиц.

Печи с вращающимся барабаном

Этот тип печей обеспечивает интенсивное перемешивание сырья и равномерный нагрев. Особенно эффективны при азотировании порошкообразных материалов. Позволяют добиться высокого качества продукции и минимизировать риск образования нежелательных побочных продуктов.

Материалы, используемые при производстве печей для азотирования

Выбор материалов – это критически важный этап при производстве печей для азотирования. Они должны быть устойчивы к высоким температурам, агрессивным средам и механическим нагрузкам. В основном используются следующие материалы: нержавеющая сталь (различных марок, включая кислотостойкие), жаропрочные стали, керамические материалы, термоизоляционные материалы.

Важно! Некачественные материалы могут привести к коррозии, снижению эффективности процесса и даже к аварийным ситуациям. Поэтому, закупать материалы необходимо только у проверенных поставщиков, имеющих соответствующие сертификаты.

Особенности проектирования и изготовления печей для азотирования

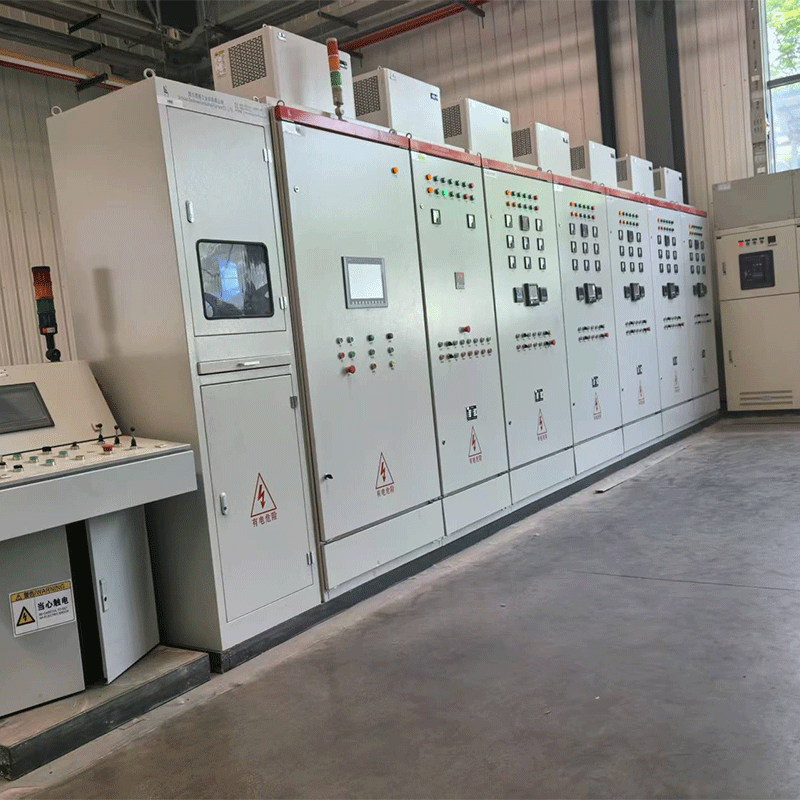

Проектирование печей для азотирования – это сложная задача, требующая учета множества факторов, таких как: тип сырья, требуемая температура азотирования, производительность, экологические требования. Важную роль играет тепловой расчет печи, а также система автоматического контроля и управления процессом.

В процессе изготовления используются современные технологии, такие как: сварка под аргоном, гальваническое покрытие, теплоизоляция с использованием минеральной ваты или вспененного полиэтилена. Качество сварных швов и теплоизоляции напрямую влияет на долговечность и эффективность печи.

Контроль качества и испытания готовых печей

После изготовления печи для азотирования проходят тщательный контроль качества. Проверяются все узлы и агрегаты, производится проверка герметичности, контроль изоляции, испытания на соответствие требованиям безопасности. В частности, проверяется соответствие давления в печи, устойчивость к перепадам температуры, а также отсутствие утечек опасных газов.

Современные лаборатории используют различные методы контроля качества, такие как: спектральный анализ, ультразвуковой контроль, рентгенография. Только после успешного прохождения всех испытаний печь может быть отгружена заказчику.

Примеры успешных проектов

Мы сотрудничаем с множеством предприятий, занимающихся производством удобрений, химических веществ, полимеров и других материалов. Например, недавно мы реализовали проект по производству печи для азотирования для компании 'Химпром', которая специализируется на производстве аммиачных удобрений. Печь была спроектирована и изготовлена с учетом специфических требований заказчика и была успешно введена в эксплуатацию. После внедрения печи удалось повысить производительность на 20% и снизить потребление энергии на 15%.

Экологические аспекты производства печей для азотирования

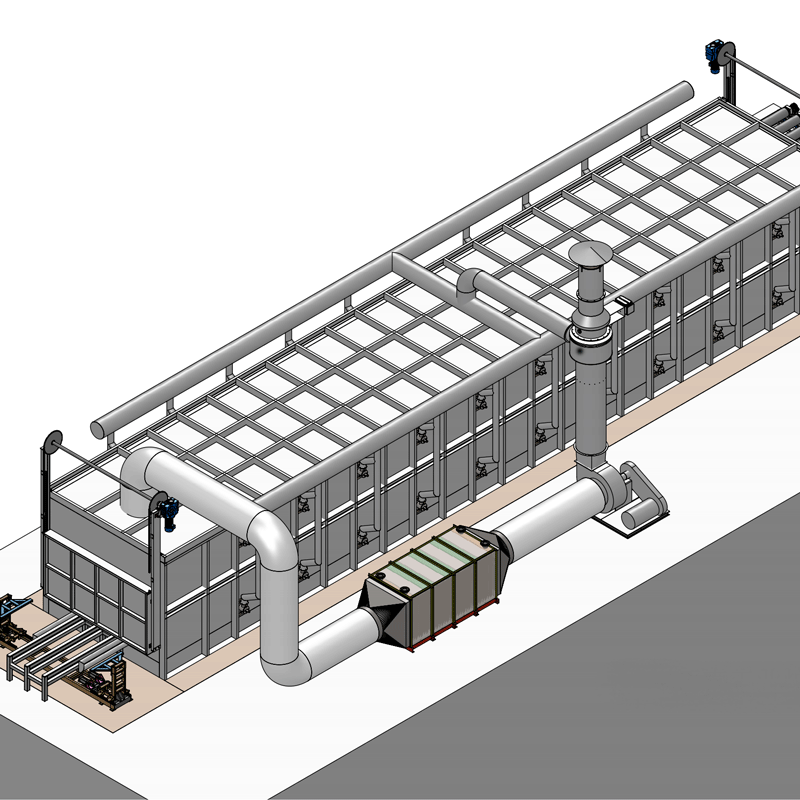

В современном мире экологические требования к промышленным предприятиям становятся все более строгими. При производстве печей для азотирования необходимо учитывать экологические аспекты, такие как: выбросы вредных веществ в атмосферу, потребление энергии, образование отходов.

Современные печи оснащаются системами очистки выбросов, что позволяет снизить негативное воздействие на окружающую среду. Также используются энергоэффективные технологии, которые позволяют снизить потребление энергии. Вопросы утилизации отходов также решаются в соответствии с требованиями экологического законодательства.

Заключение

Производство печей для азотирования – это ответственный и сложный процесс, требующий квалифицированных специалистов и современного оборудования. Мы стремимся предоставлять нашим клиентам только самые надежные и эффективные решения. Если вам требуется печь для азотирования, обращайтесь к нам – мы поможем вам выбрать оптимальный вариант и обеспечим его качественную реализацию. Мы готовы предоставить подробную консультацию и разработать индивидуальное решение, учитывающее все ваши потребности и требования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

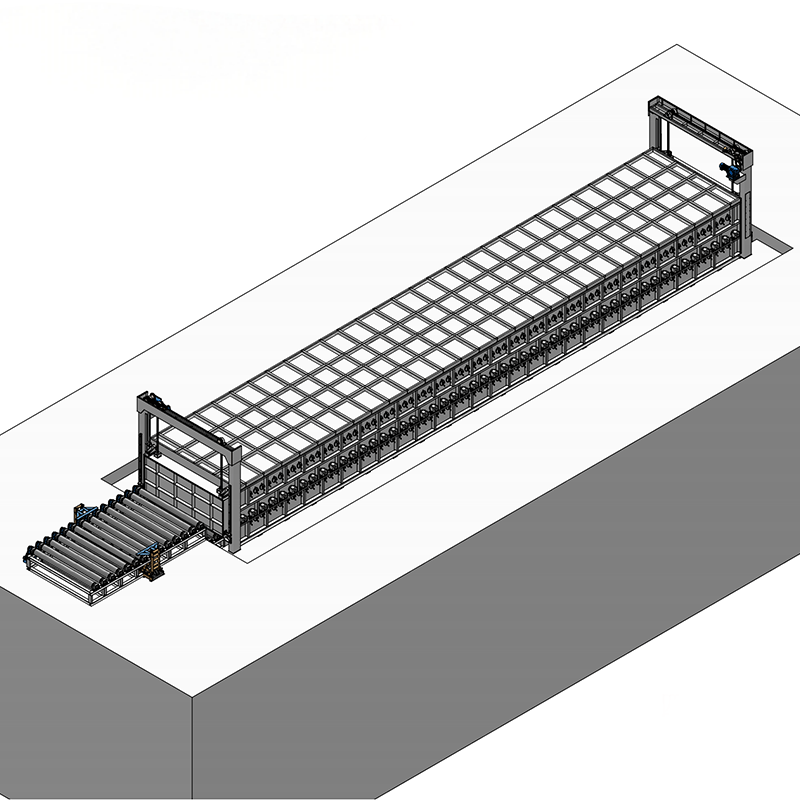

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

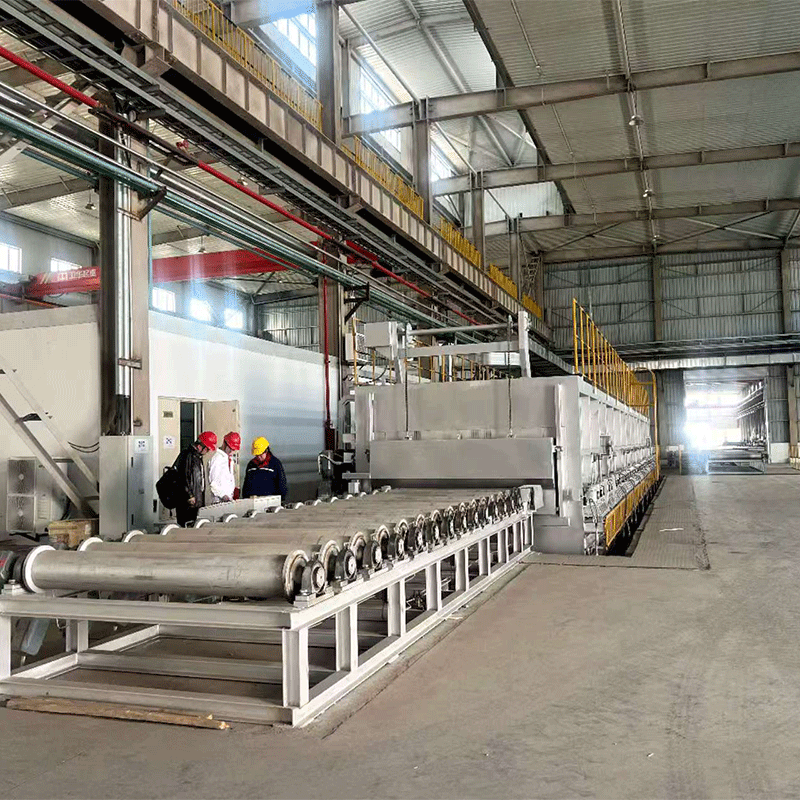

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

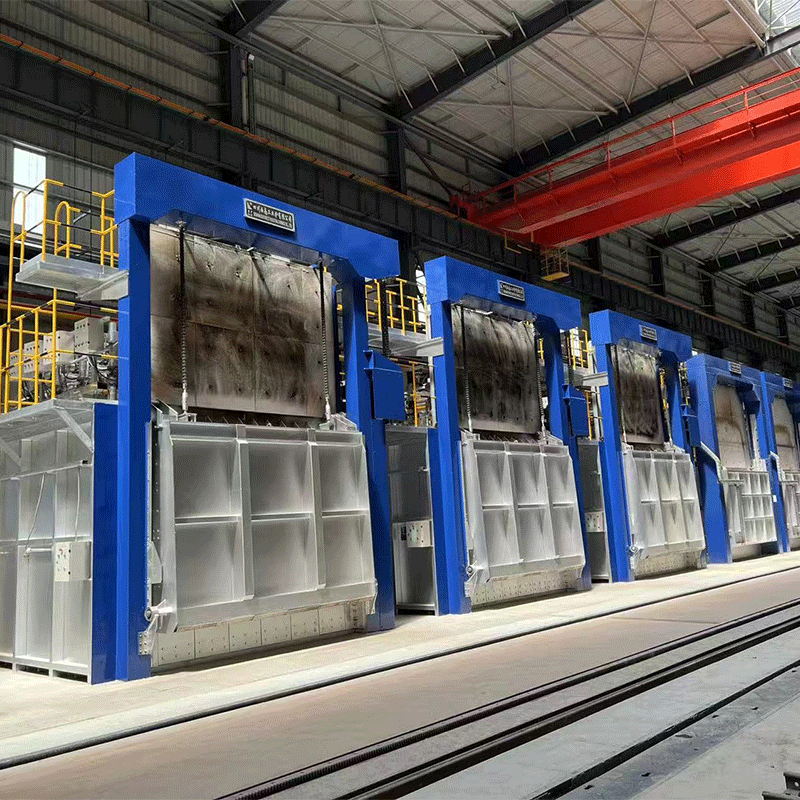

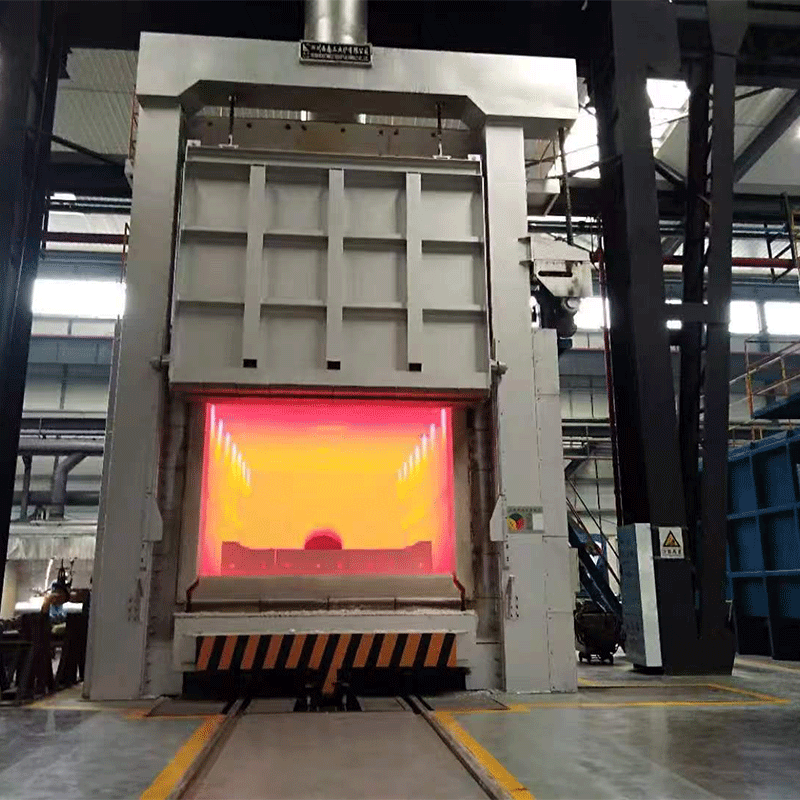

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

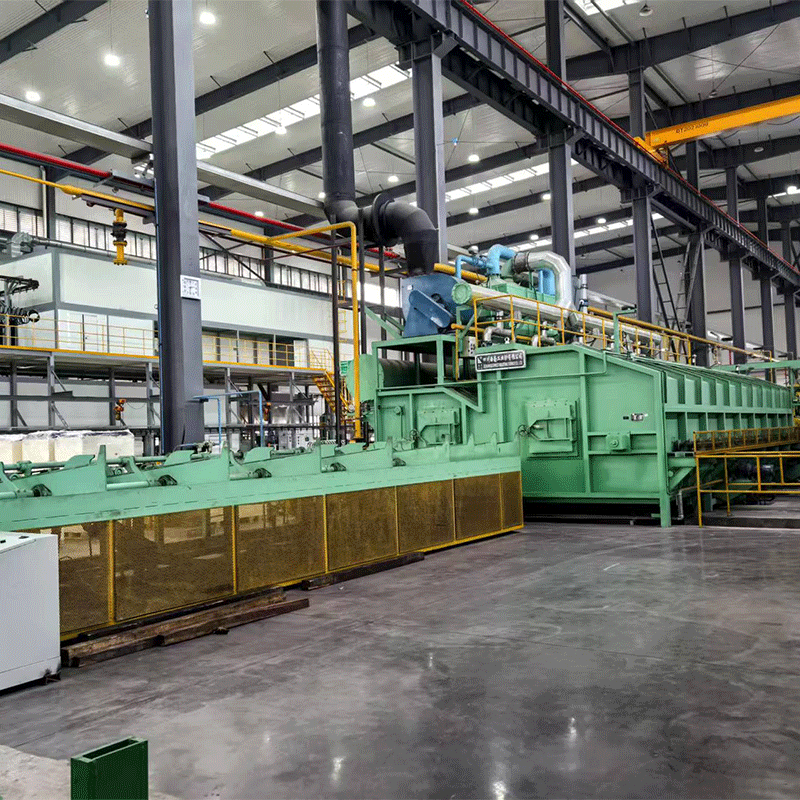

Производственная линия термообработки

Производственная линия термообработки -

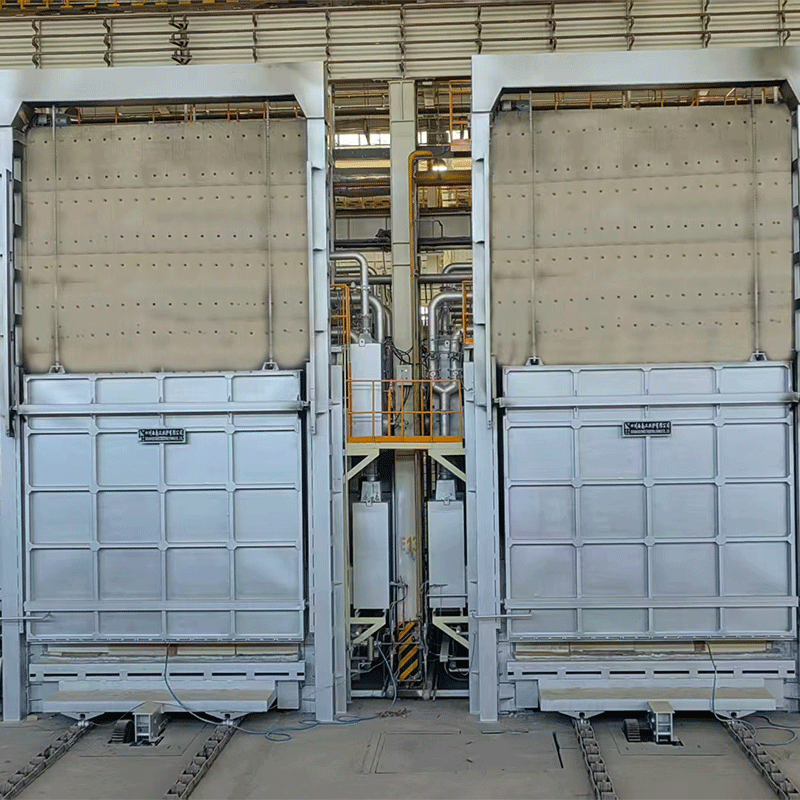

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой

Связанный поиск

Связанный поиск- Поставщики Закалочные печи камерного типа

- Производитель камерных и тележечных печей для титановых сплавов

- Установка нового типа резервуара для закалочного масла

- Цена закалочной печи

- Установка печи ямного типа для термообработки металла

- Ведущий покупатель вакуумных колпаковых печей

- Завод термических печей ямного типа

- Производственная линия термообработки с роликовым подом

- Крупногабаритная шахтная печь для нитратной соли

- Производители закалочных печей