Производство крупномасштабных науглероживающих печей с контролируемой атмосферой с компьютерным управлением

Привет! Хотите поговорить о производстве крупномасштабных науглероживающих печей с контролируемой атмосферой с компьютерным управлением? Да, это звучит сложно, но это крайне актуально и перспективно. Я работаю в сфере оптимизации сайтов уже 10 лет, и за это время видел немало интересных технологических решений. Именно поэтому решил поделиться своим пониманием этой темы – не как экспертом с энциклопедическими знаниями, а как человеком, который сталкивался с реальными проблемами и находил решения. Будем говорить без сложных терминов, но с пониманием сути.

Что такое науглероживающие печи с контролируемой атмосферой? (И почему они важны?)

Начнем с простого: науглероживающая печь – это устройство, в котором углеродные материалы (например, биомасса, древесные отходы) преобразуются в более ценные продукты – уголь, газ, жидкое топливо. 'С контролируемой атмосферой' означает, что процесс горения и разложения углеродного материала происходит в строго определенной среде: с заданным уровнем кислорода, температуры, давления. А 'с компьютерным управлением' – это значит, что все параметры процесса регулируются автоматизированной системой, что позволяет добиться максимальной эффективности и безопасности.

Почему это важно? Ну, во-первых, это решение проблемы утилизации отходов. Во-вторых, это производство возобновляемых источников энергии. В-третьих, это возможность получать ценные химические вещества, которые могут использоваться в различных отраслях промышленности. Мир движется к более устойчивому развитию, и технологии, связанные с науглероживанием, играют в этом ключевую роль. Поэтому, если вы задумываетесь о масштабировании производства, то стоит обратить внимание на производство крупномасштабных науглероживающих печей с контролируемой атмосферой с компьютерным управлением.

Основные этапы производства

Производство таких печей – это сложный, многоступенчатый процесс. Можно выделить следующие основные этапы:

Проектирование и моделирование

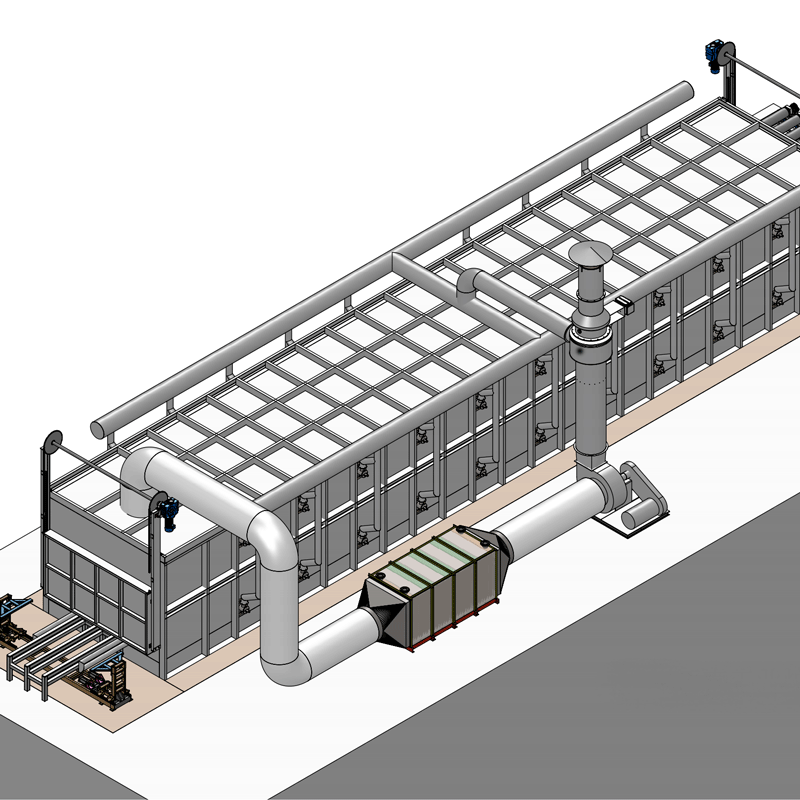

Начинается все с проектирования. Используются сложные инженерные системы и программы моделирования (например, AspenTech Aspen Plus, CHEMCAD) для оптимизации конструкции печи и параметров процесса. Важно учитывать все факторы: тип используемого сырья, желаемый выход продукции, энергоэффективность, экологические требования. Это не просто чертежи – это математические модели, которые позволяют предсказать поведение системы в различных условиях.

Изготовление корпуса и теплоизоляции

Корпус печи изготавливается из высокопрочной стали, устойчивой к высоким температурам и агрессивным средам. Теплоизоляция – это ключевой элемент, обеспечивающий минимальные теплопотери. Для теплоизоляции могут использоваться различные материалы: минеральная вата, керамические плитки, композитные материалы. Выбор материала зависит от требуемых теплоизоляционных характеристик и стоимости.

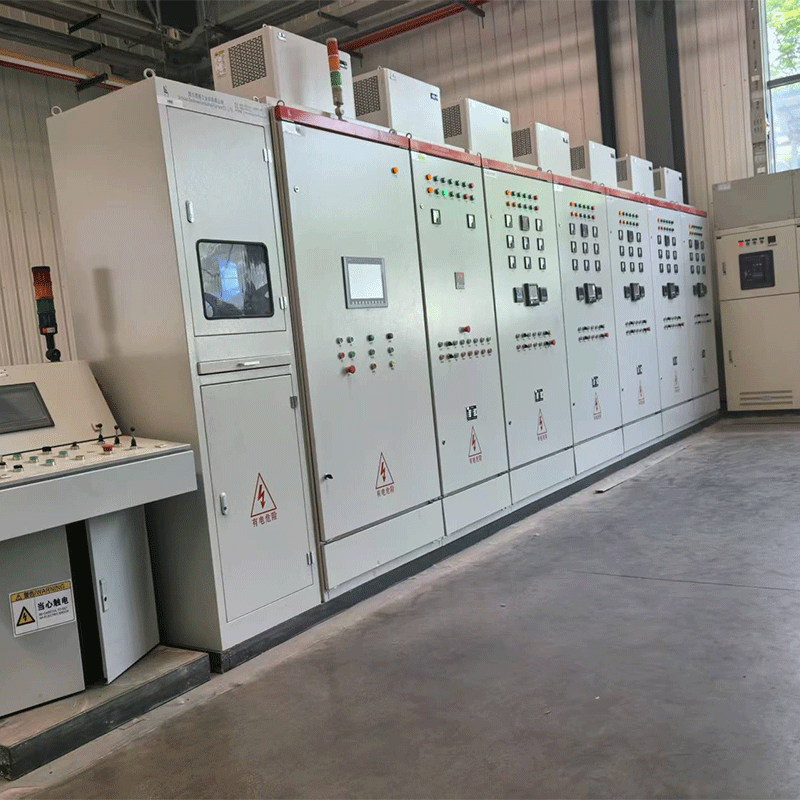

Установка системы автоматизации

Система автоматизации – это 'мозг' печи. Она отвечает за управление всеми параметрами процесса: подачей сырья, температурой, давлением, уровнем кислорода. Современные системы автоматизации используют датчики, контроллеры и программное обеспечение, позволяющее осуществлять точный контроль и регулирование процесса. Важно, чтобы система автоматизации была надежной, отказоустойчивой и легко интегрировалась с другими системами управления предприятием.

Монтаж и пусконаладочные работы

После изготовления всех компонентов печь собирается на месте эксплуатации. После этого проводятся пусконаладочные работы – проверка работоспособности системы, настройка параметров процесса, обучение персонала.

Ключевые компоненты производства крупномасштабных науглероживающих печей с контролируемой атмосферой с компьютерным управлением

Чтобы речь шла о *крупномасштабном* производстве, компоненты должны соответствовать высоким требованиям.

Реактор

Это сердце печи, где происходит химическая реакция. Существуют разные типы реакторов – роторные, трубчатые, кипящего слоя. Выбор зависит от типа сырья и требуемой производительности. В больших установках часто используют многореакторные системы для оптимизации процесса.

Система подачи сырья

Автоматизированная система дозирования и подачи сырья обеспечивает равномерное распределение углеродного материала по реактору. Важно, чтобы система была устойчива к загрязнениям и обеспечивала точную подачу сырья, даже при изменении его влажности или состава.

Система сбора продуктов

После завершения процесса продукты (уголь, газ, жидкое топливо) собираются и разделяются. Система сбора продуктов должна быть надежной и обеспечивать минимальные потери продуктов. Для этого используются различные сепараторы, фильтры, дистилляционные колонны.

Система очистки отходящих газов

Отходящие газы содержат вредные вещества (например, NOx, SOx, пыль). Для очистки газов используются различные методы: скрубберы, электрофильтры, адсорбционные фильтры. Важно, чтобы система очистки отходящих газов соответствовала экологическим требованиям.

Например, компания XNGYL специализируется на разработке и производстве комплексных решений для науглероживания, включая производство крупномасштабных науглероживающих печей с контролируемой атмосферой с компьютерным управлением. На их сайте можно найти подробную информацию о технологиях и оборудовании.

Тенденции развития

Технологии науглероживания постоянно развиваются. Вот некоторые из основных тенденций:

Интеграция с возобновляемыми источниками энергии

Все большее внимание уделяется интеграции печей с возобновляемыми источниками энергии (солнечной, ветровой). Это позволяет снизить зависимость от ископаемого топлива и повысить экологичность процесса.

Использование искусственного интеллекта и машинного обучения

Искусственный интеллект и машинное обучение используются для оптимизации параметров процесса и прогнозирования выходных показателей. Это позволяет добиться максимальной эффективности и снизить затраты.

Разработка новых материалов

Разрабатываются новые материалы для печей и теплоизоляции, которые обладают более высокими характеристиками: более высокой теплостойкостью, более низкой теплопроводностью, более высокой коррозионной стойкостью.

Проблемы и вызовы

Несмотря на все преимущества, производство крупномасштабных науглероживающих печей с контролируемой атмосферой с компьютерным управлением сопряжено с рядом проблем и вызовов:

Высокие капитальные затраты

Стоимость оборудования и монтажа печей может быть достаточно высокой.

Сложность эксплуатации

Для эксплуатации печей требуется квалифицированный персонал.

Экологические ограничения

Необходимо соблюдать строгие экологические требования, чтобы избежать загрязнения окружающей среды.

Примеры применения

Такие печи используются в различных отраслях промышленности:

- Производство кокса и других углеродных материалов

- Производство синтез-газа

- Производство биотоплива

- Утилизация отходов

Например, в некоторых регионах России существуют предприятия, которые используют науглероживающие печи для переработки древесных отходов в ценную продукцию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

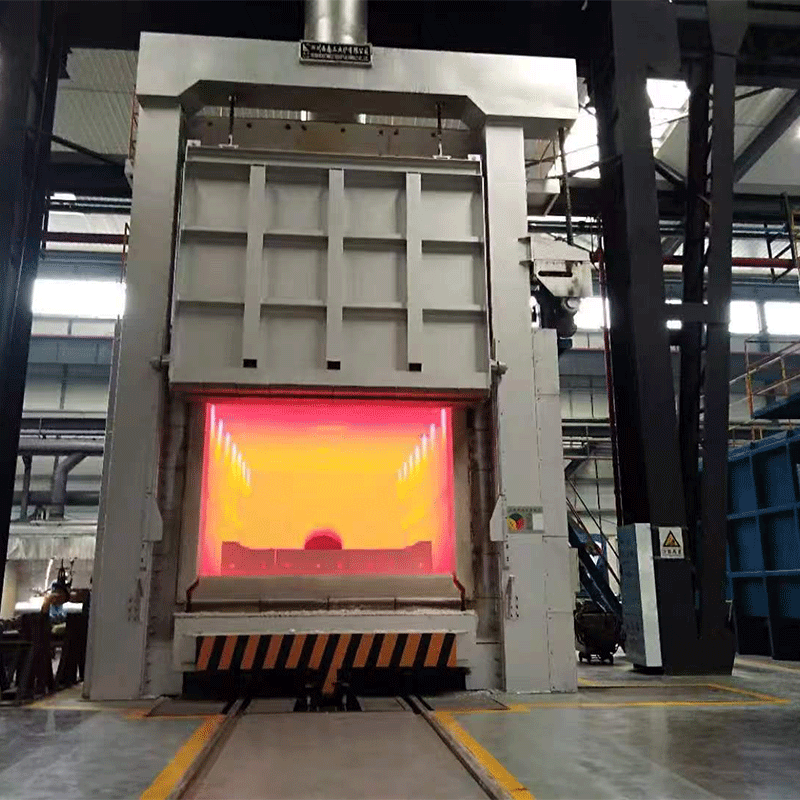

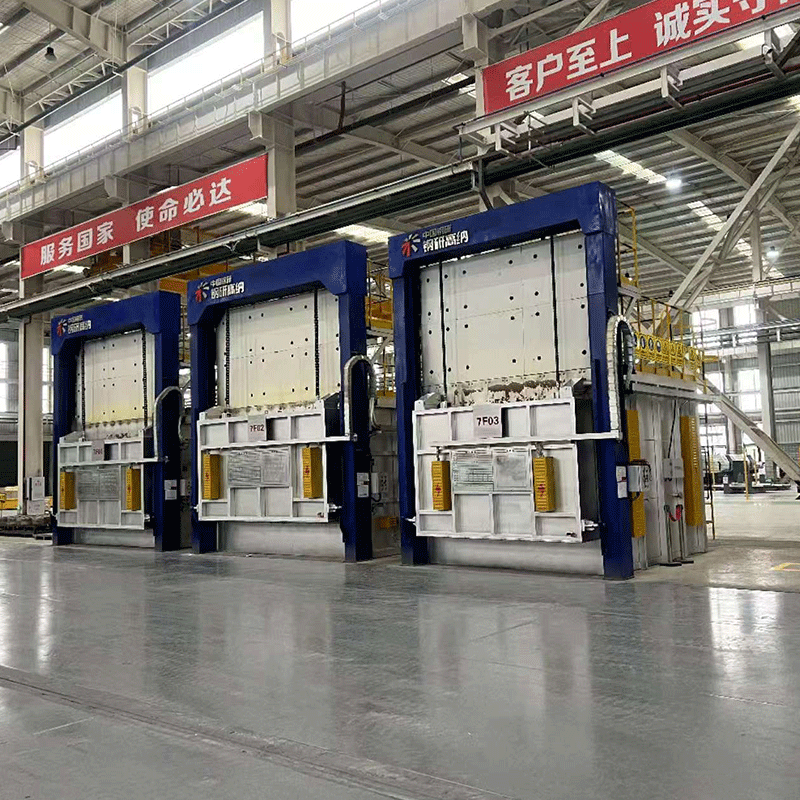

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

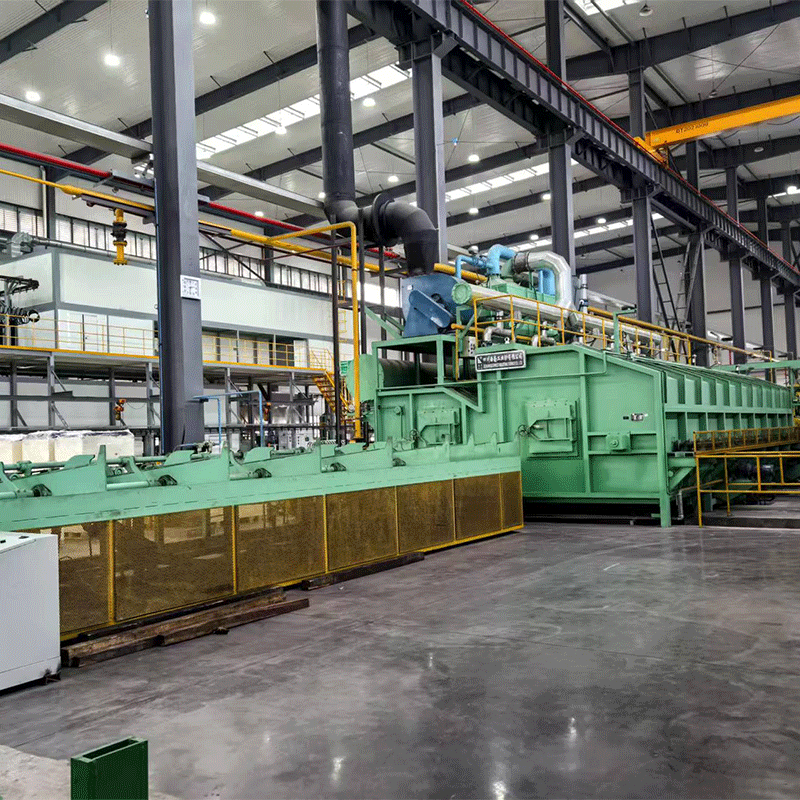

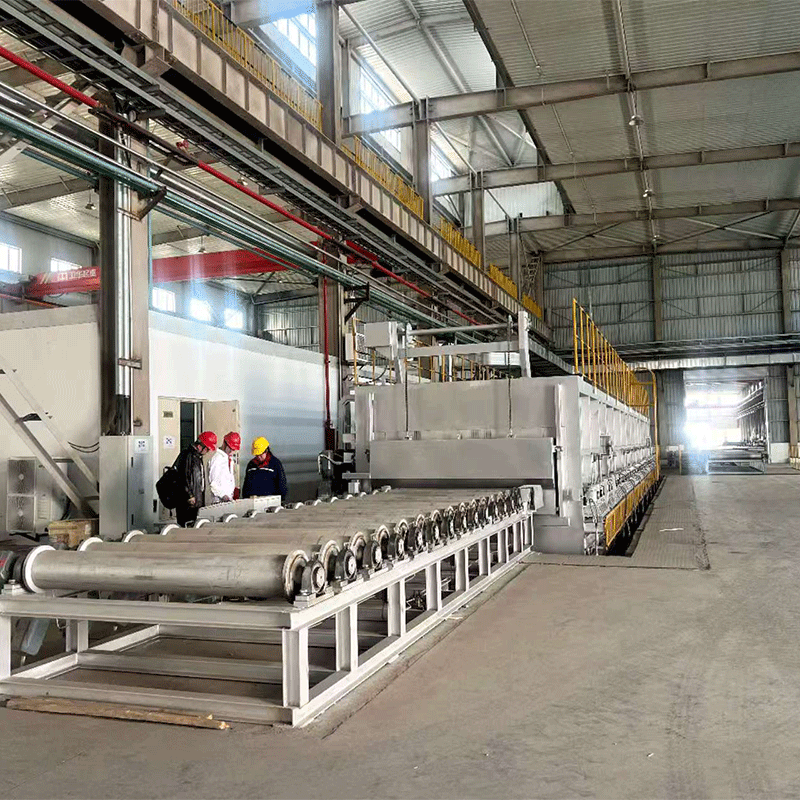

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

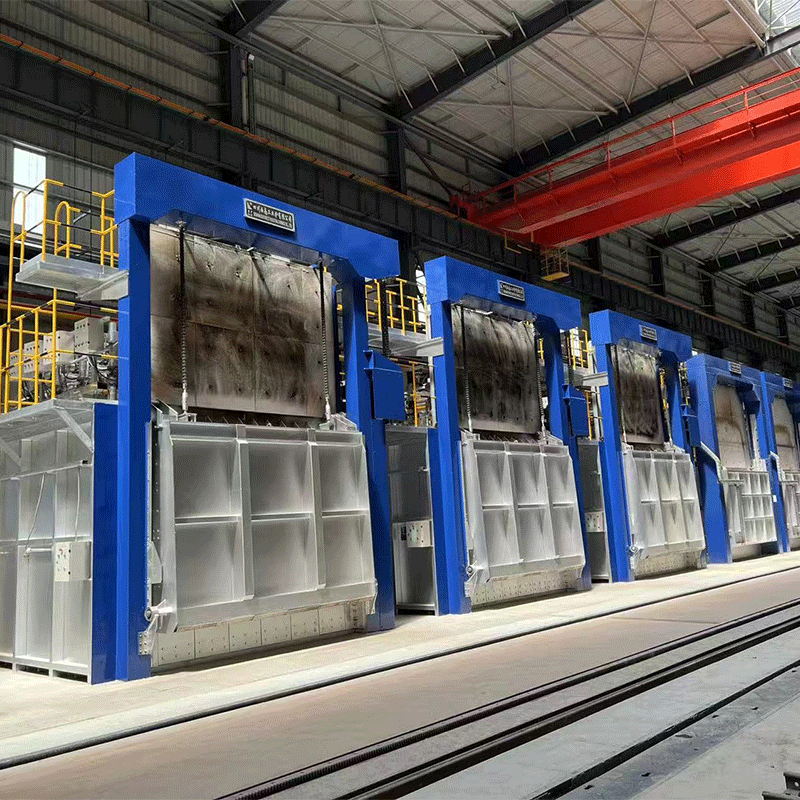

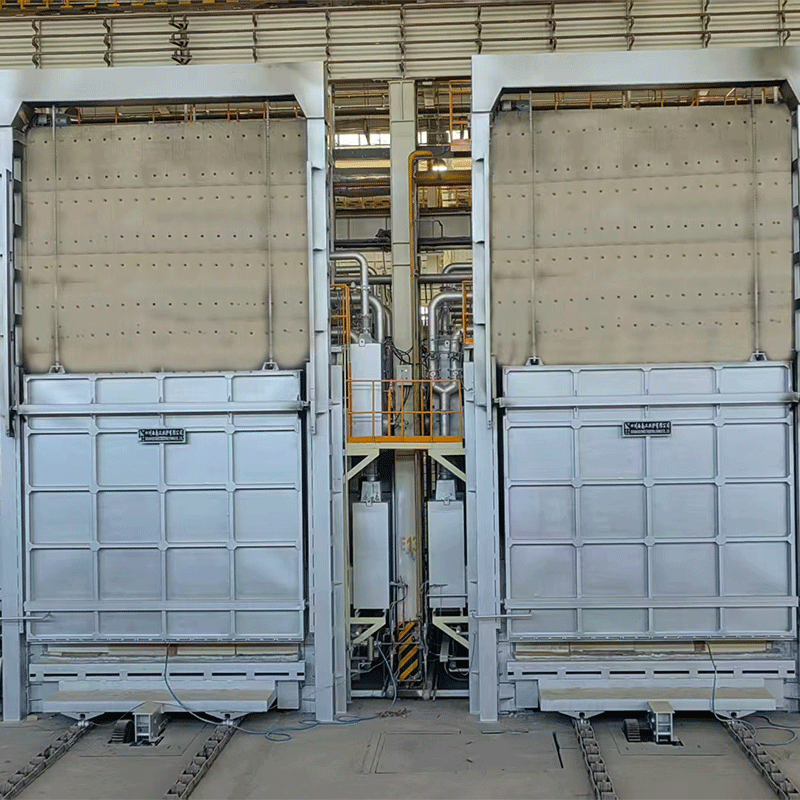

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

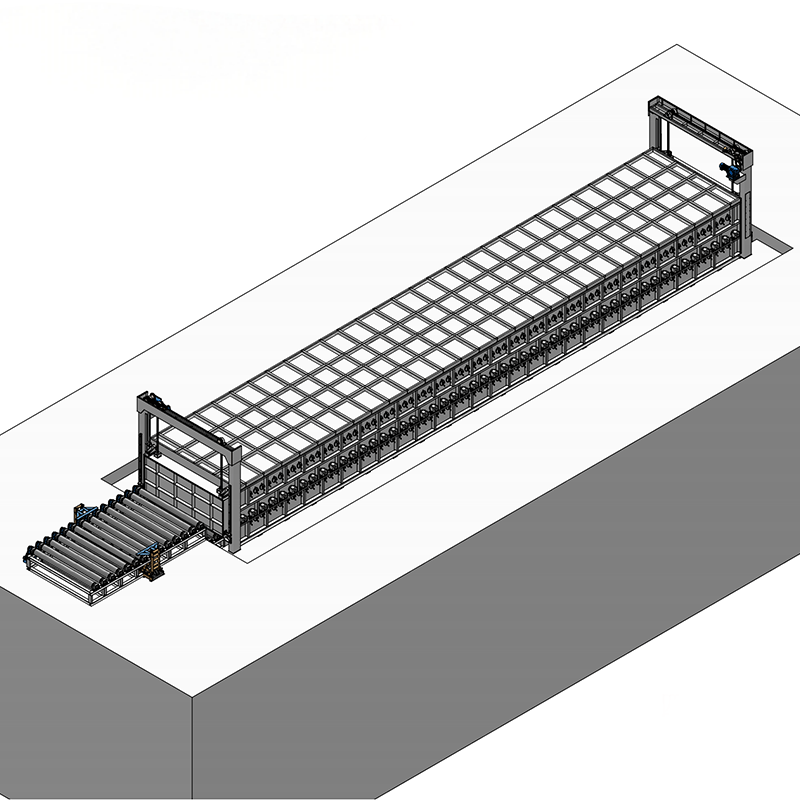

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

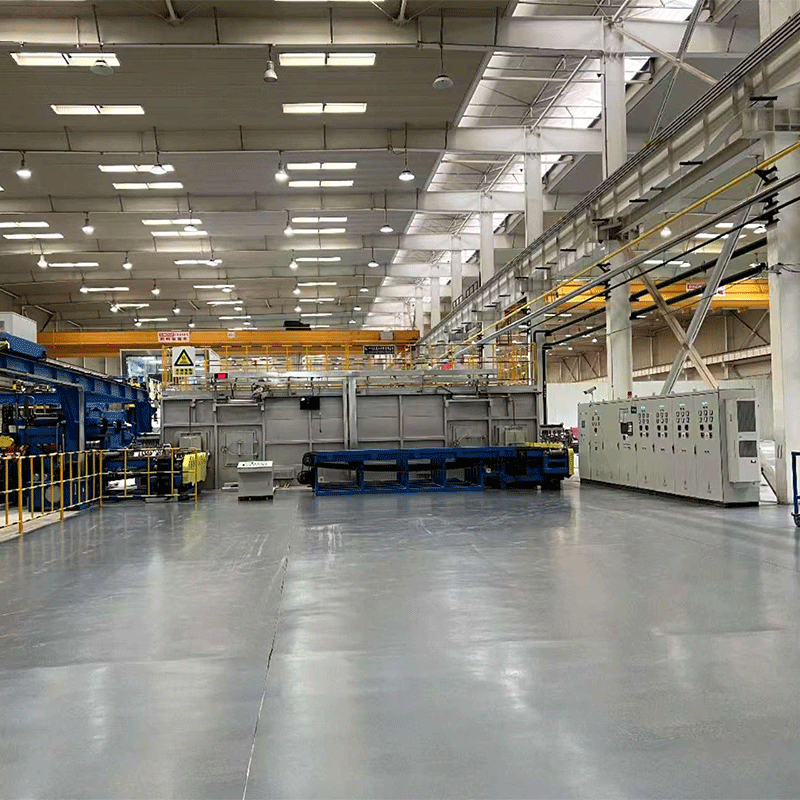

Производственная линия термообработки

Производственная линия термообработки -

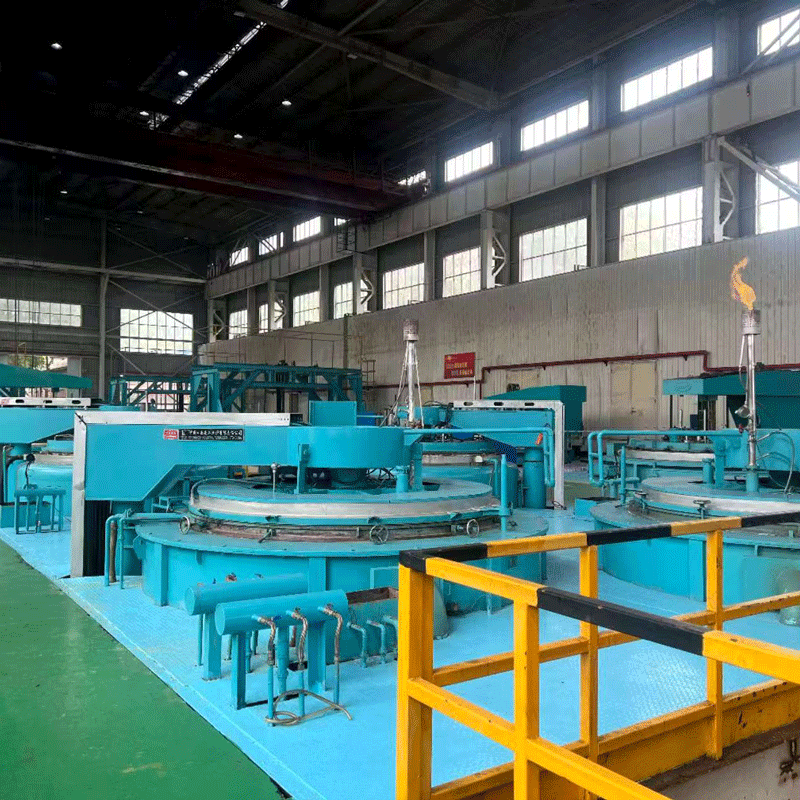

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками

Связанный поиск

Связанный поиск- Крупногабаритная шахтная печь для нитратной соли

- Производитель газовых печей для высокотемпературной термообработки типа тележки

- Производитель печей с очагом Bogie раздельного типа

- Цена полноволоконной колпаковой печи для яркого отжига

- шахтная печь для железа купить

- Производитель больших шахтных соляных печей

- шахтные печи азотирования

- Поставщики печей сопротивления коробчатого типа

- Производители печей непрерывного отпуска горячекатаных пружин

- Цена интегральной ступенчатой нагревательной печи для круглого прутка