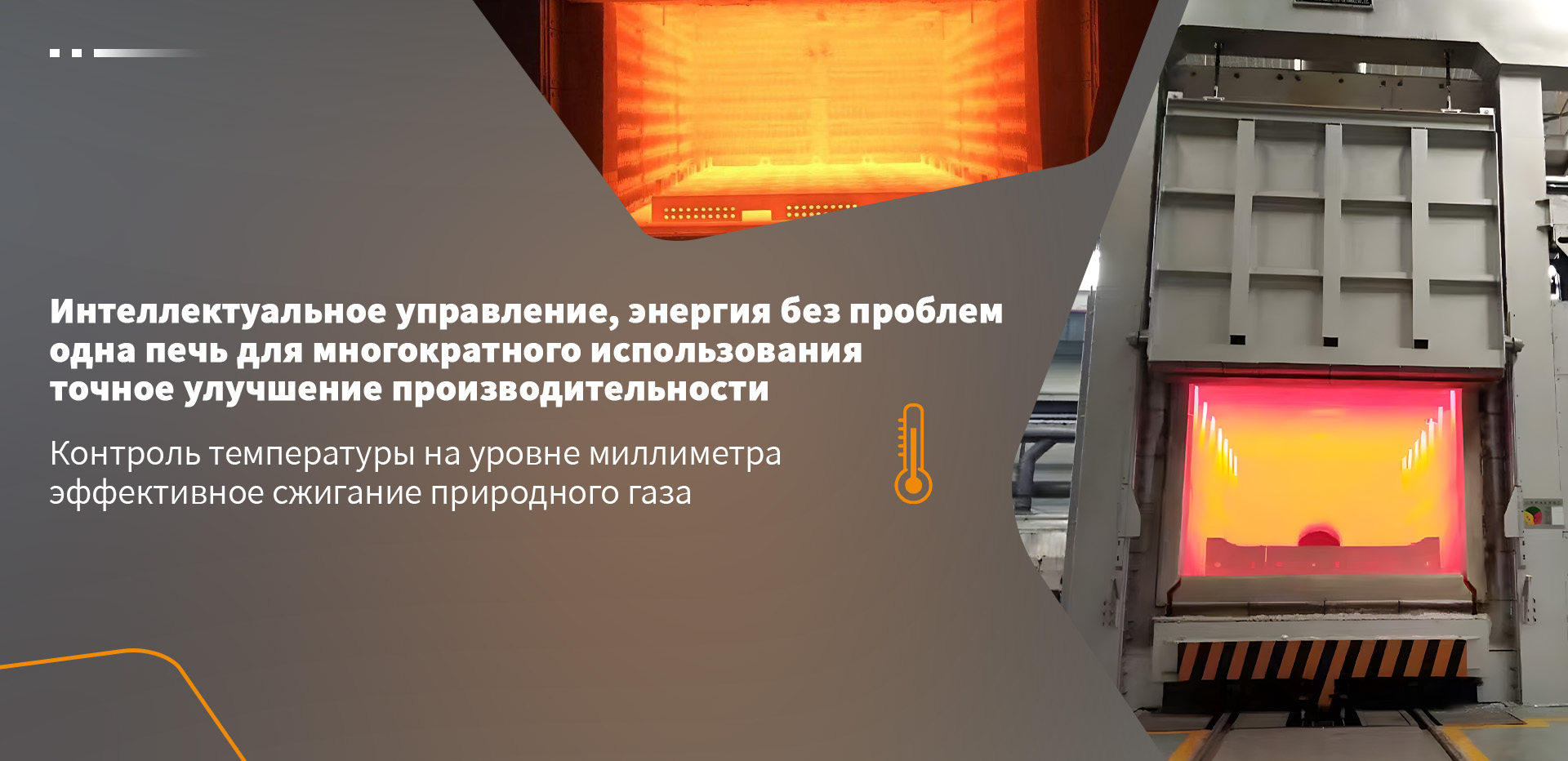

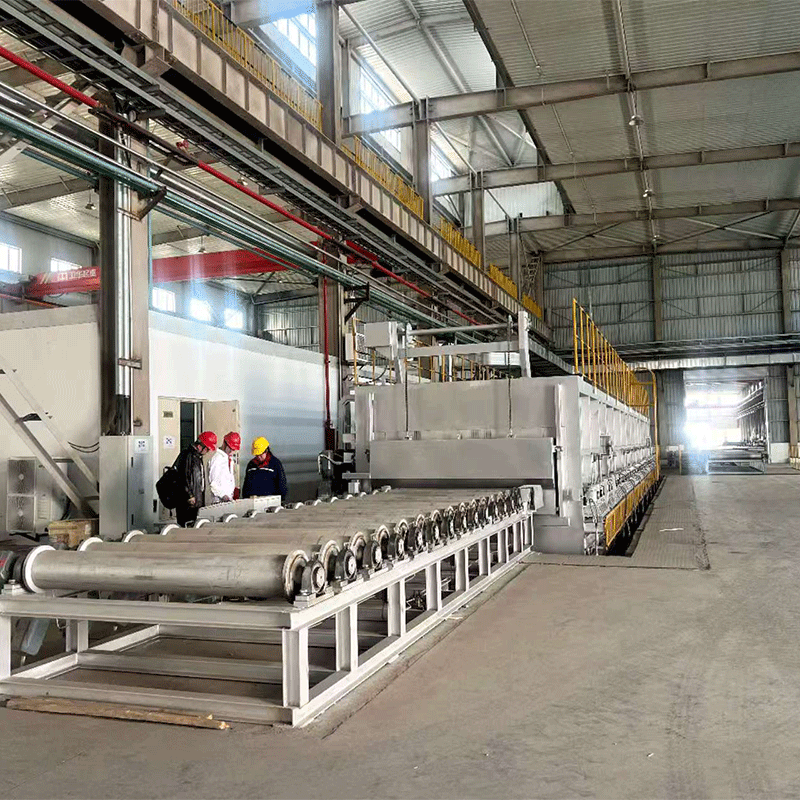

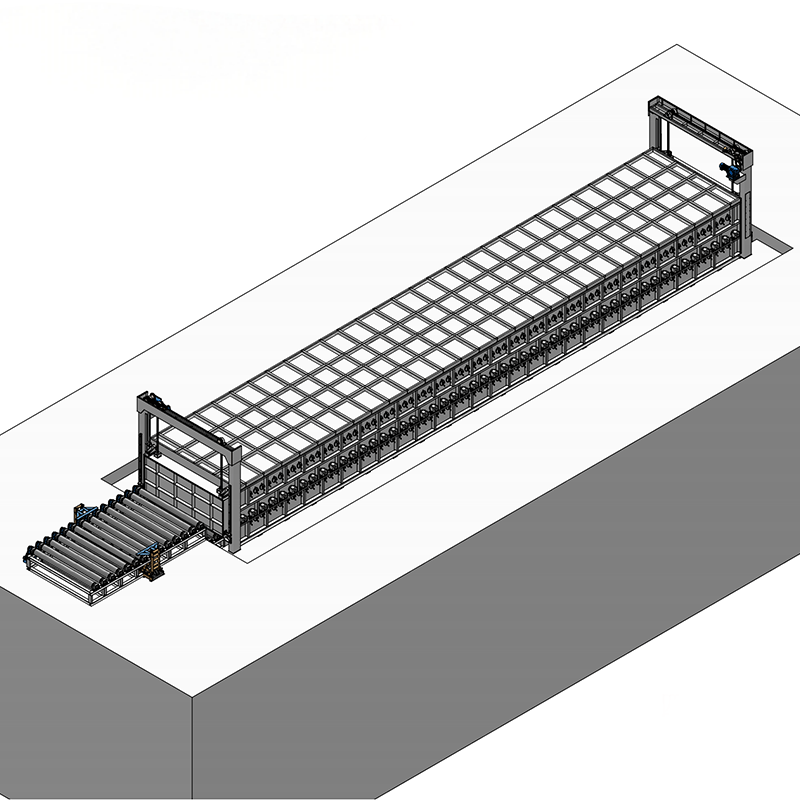

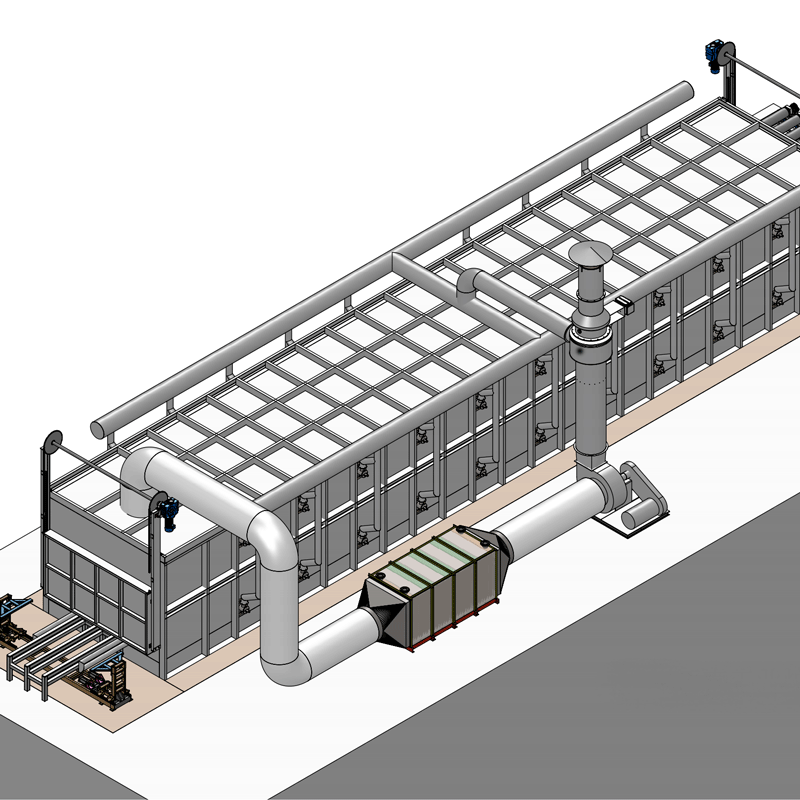

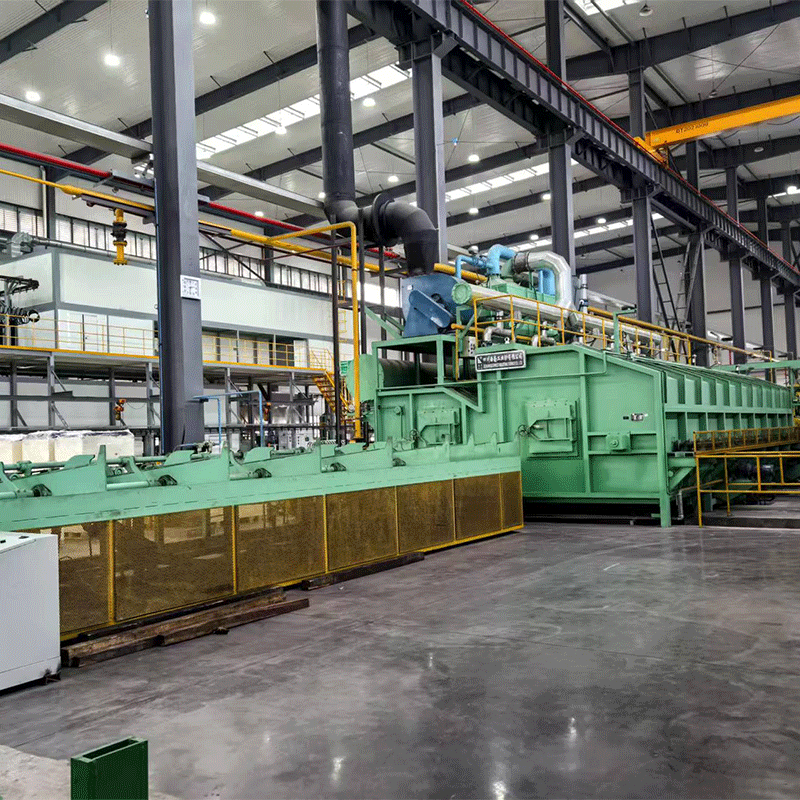

Производственная линия термообработки с роликовым подом

Выбор производственной линии термообработки с роликовым подом – задача непростая, особенно когда речь идет о поддержании высокого качества продукции и оптимизации производственных процессов. Здесь важны не только технические характеристики, но и надежность оборудования, простота обслуживания и, конечно, соответствие вашим конкретным требованиям. В этой статье мы постараемся разобраться в ключевых аспектах выбора такой линии, рассмотрим различные типы, их преимущества и недостатки, а также поделимся опытом.

Итак, что же такое производственная линия термообработки с роликовым подом? По сути, это комплекс оборудования, предназначенный для равномерной и контролируемой термообработки деталей, перемещающихся по роликовой подаче. Роликовая подача обеспечивает плавное и непрерывное перемещение, что критически важно для предотвращения деформации и повреждений. Такие линии широко применяются в машиностроении, автомобилестроении, авиастроении и других отраслях промышленности.

Основные типы производственных линий термообработки с роликовым подом

Существует несколько основных типов производственных линий термообработки с роликовым подом, каждый из которых имеет свои особенности и область применения:

Газопламенная термообработка

Это один из самых распространенных типов термообработки, использующий пламя, образующееся при сжигании газа и кислорода, для нагрева поверхности детали. Газопламенная термообработка подходит для широкого спектра материалов, включая сталь, чугун и титан. Она отличается высокой скоростью нагрева, но требует точного контроля температуры, чтобы избежать перегрева и изменения структуры материала. Один из минусов – неравномерность нагрева больших деталей, что может потребовать дополнительной обработки.

Например, компания 'ТермоТех' предлагает газопламенные линии с автоматическим управлением, обеспечивающие высокую точность и повторяемость процесса. xngyl.ru

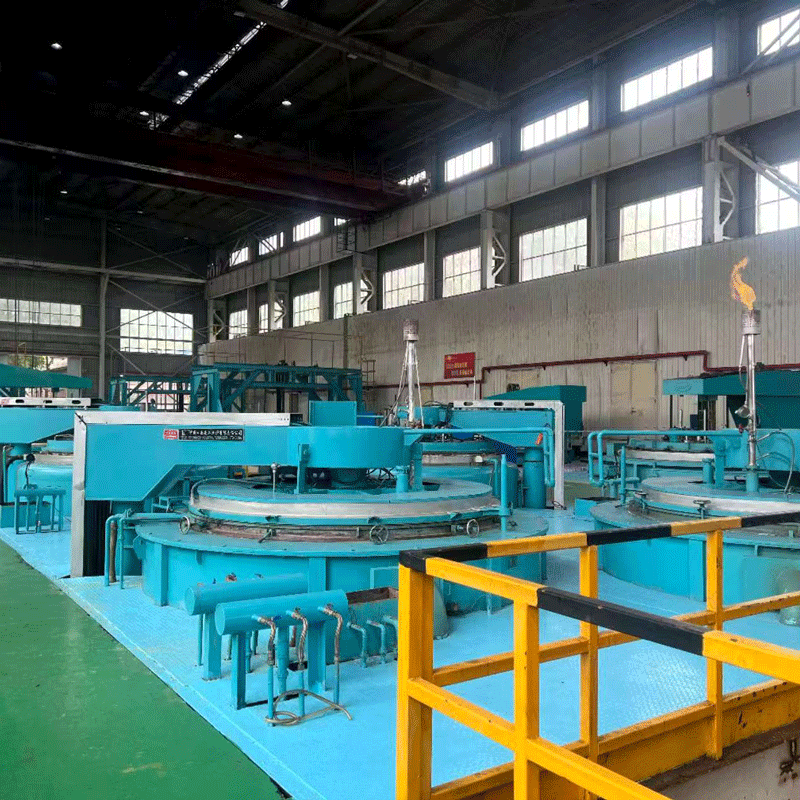

Индукционная термообработка

Индукционная термообработка использует электромагнитную индукцию для нагрева металла. Это более точный и равномерный метод нагрева по сравнению с газопламенной обработкой, особенно для деталей сложной формы. Индукционный нагрев происходит непосредственно в металле, что позволяет избежать термических напряжений и деформаций. Однако, индукционная термообработка требует более сложного оборудования и более высокой начальной стоимости.

Примером может служить использование индукционной термообработки для закалки стальных деталей в автомобильной промышленности. Это позволяет обеспечить высокую прочность и износостойкость компонентов.

В закалке (Quenching)

В закалке – это процесс быстрого охлаждения металла после нагрева. Обычно, закалка происходит в воде, масле или специальной среде. Этот процесс существенно влияет на механические свойства металла, повышая его твердость и прочность. Неправильно подобранная среда закалки или неконтролируемый процесс могут привести к образованию трещин и деформаций.

Мы видим, что современное оборудование для закалки имеет продвинутые системы контроля температуры и давления, что позволяет добиваться стабильных и предсказуемых результатов.

Вакуумная термообработка

Вакуумная термообработка – это процесс термообработки в вакууме. Он позволяет избежать окисления поверхности металла и получить более чистые и качественные результаты. Этот метод особенно важен для обработки ценных металлов и сплавов.

Например, при обработке титановых сплавов вакуумная термообработка позволяет избежать образования оксидной пленки, которая может снизить их механические свойства.

На что обратить внимание при выборе производственной линии

Выбирая производственную линию термообработки с роликовым подом, необходимо учитывать ряд важных факторов:

Тип обрабатываемых материалов

Разные материалы требуют разных режимов нагрева и охлаждения. Необходимо убедиться, что выбранная линия подходит для обработки ваших материалов.

Размеры и вес деталей

Линия должна быть рассчитана на обработку деталей необходимого размера и веса. Важно учитывать максимальную нагрузку на роликовую подачу.

Требуемая точность и равномерность нагрева

Если требуется высокая точность и равномерность нагрева, рекомендуется выбрать индукционную термообработку.

Бюджет

Стоимость производственной линии термообработки с роликовым подом может сильно варьироваться в зависимости от типа, мощности и функциональности. Важно определить бюджет и выбрать оптимальное решение, которое соответствует вашим потребностям.

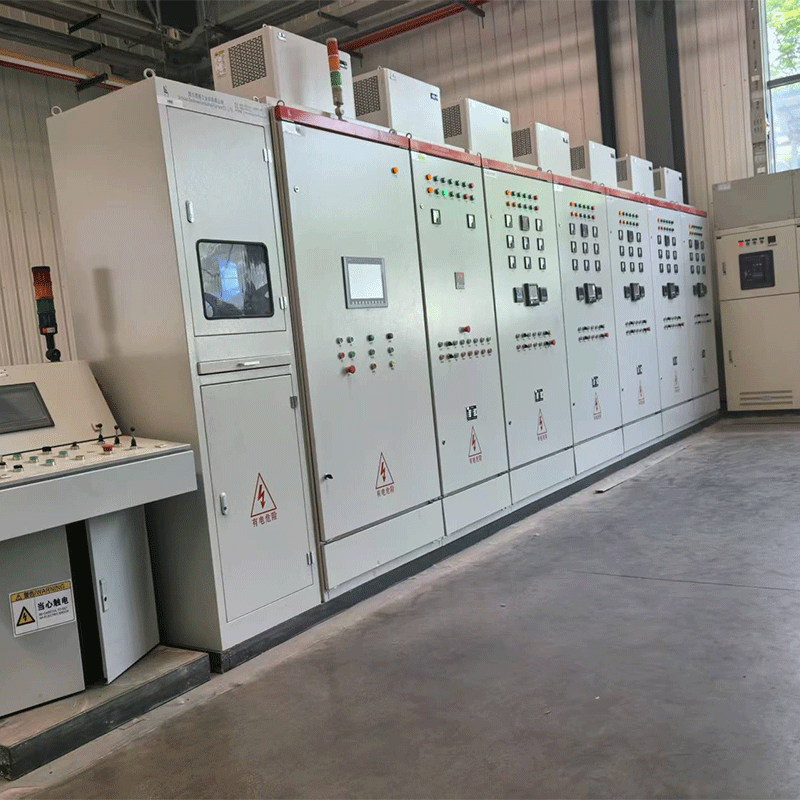

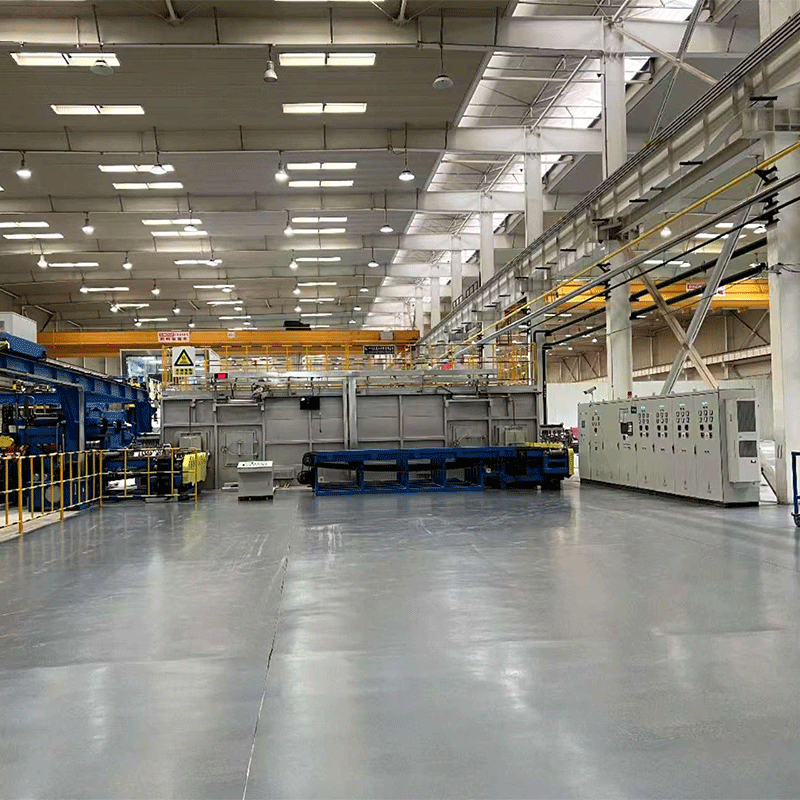

Автоматизация и контроль

Современные производственные линии термообработки с роликовым подом оснащены автоматизированными системами управления и контроля температуры. Это позволяет снизить затраты на рабочую силу и повысить качество продукции.

Обслуживание и эксплуатация

Важно не забывать об обслуживании и эксплуатации производственной линии термообработки с роликовым подом. Регулярное обслуживание помогает поддерживать оборудование в рабочем состоянии и продлить срок его службы. Необходимо следить за чистотой роликовой подачи, контролировать состояние нагревательных элементов и регулярно проводить калибровку оборудования.

Например, регулярная замена изношенных роликов и очистка системы охлаждения помогут предотвратить поломки и обеспечить бесперебойную работу линии.

Примеры успешного применения

Многие предприятия успешно используют производственные линии термообработки с роликовым подом для повышения качества своей продукции и оптимизации производственных процессов. В частности, в автомобильной промышленности они используются для закалки деталей двигателя, а в авиастроении – для термообработки компонентов самолетов.

Вспомните, как повышение твердости деталей двигателя приводит к увеличению его ресурса и снижению затрат на обслуживание. Это лишь один пример того, как производственная линия термообработки с роликовым подом может принести пользу вашему бизнесу.

Заключение

Выбор производственной линии термообработки с роликовым подом – это инвестиция в будущее вашего производства. Тщательно проанализируйте свои потребности, учитывайте технические характеристики и бюджет, и вы сможете выбрать оптимальное решение, которое обеспечит вам высокое качество продукции и конкурентоспособность на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Производственная линия термообработки

Производственная линия термообработки -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

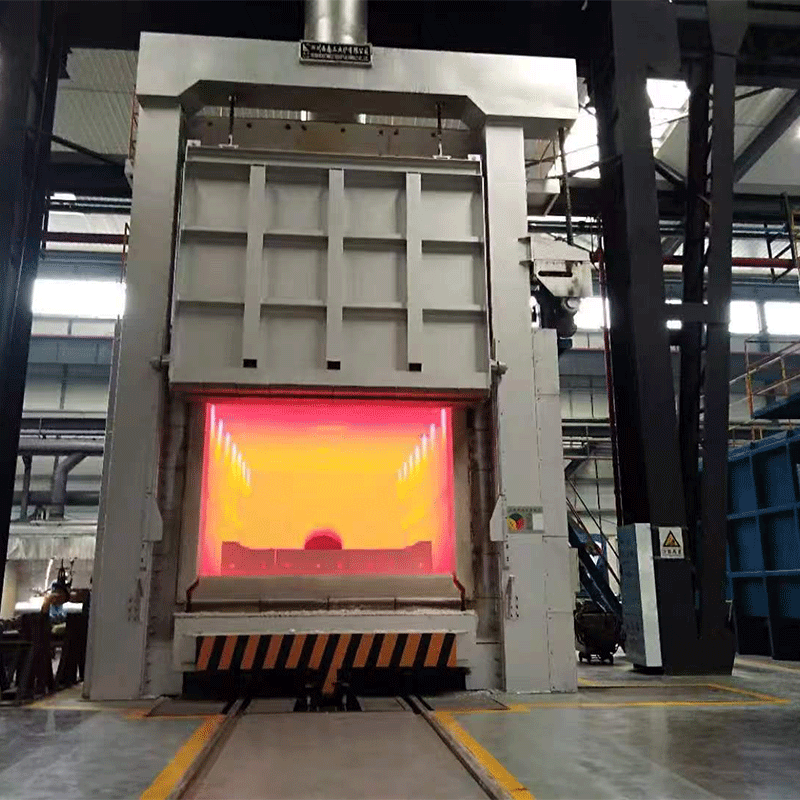

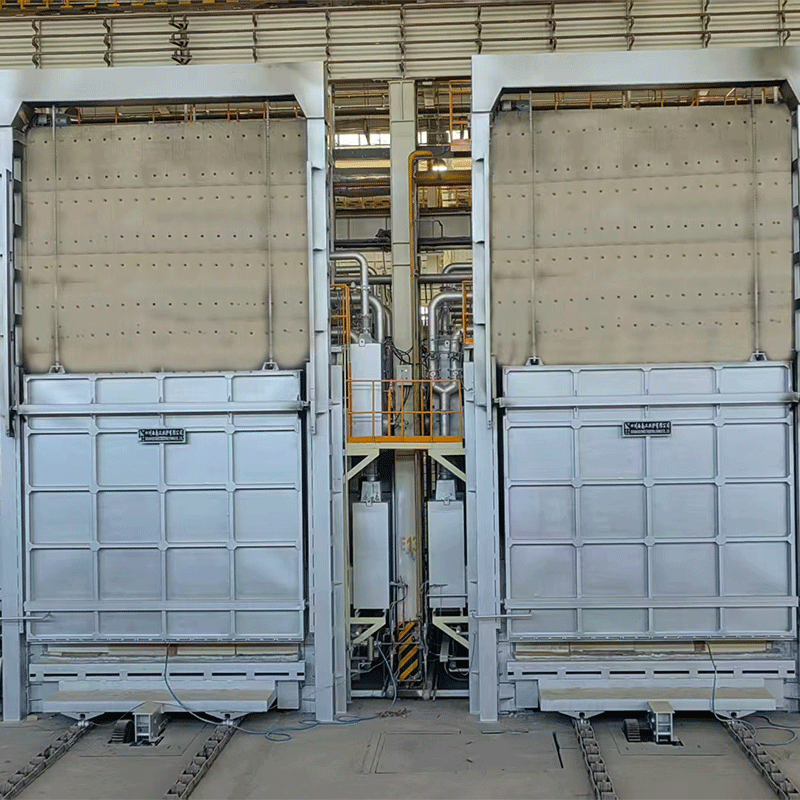

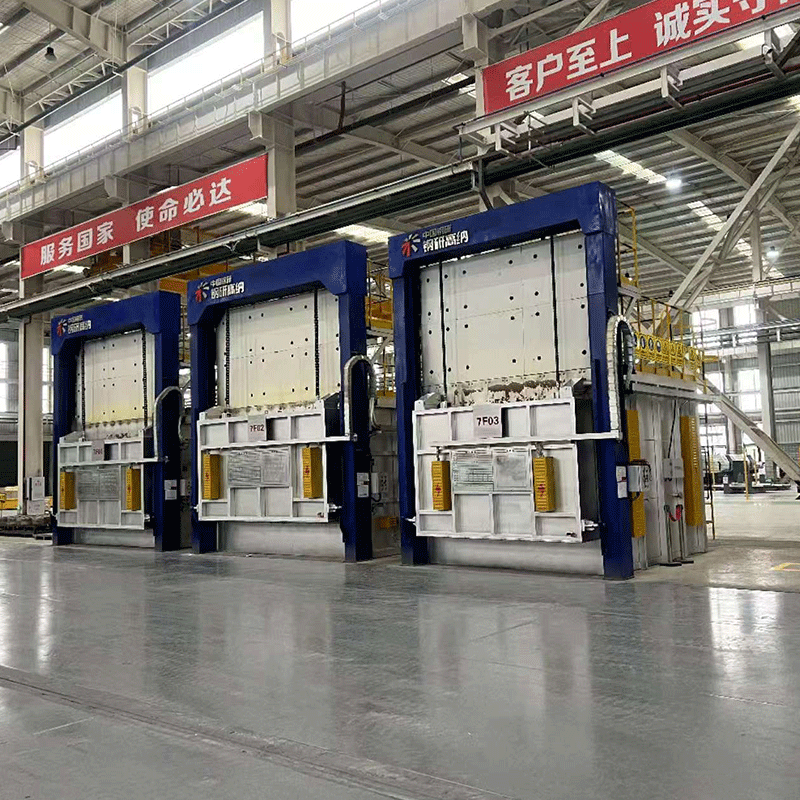

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

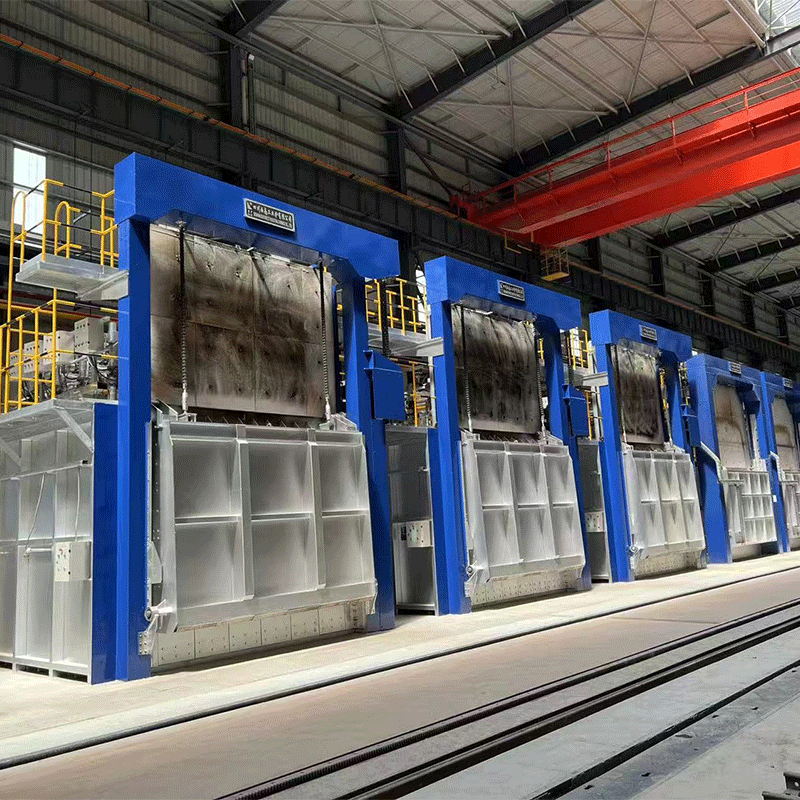

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Связанный поиск

Связанный поиск- шахтная печь для отжига

- Цена высокочастотной нагревательной печи

- Поставщики линии по производству алюминиевых сплавов с растворным старением

- Поставщики Американская печь для азотирования

- Цена большой низкотемпературной настольной печи сопротивления

- Основные страны-покупатели камерных газовых печей

- Печь с самозапуском для термической обработки солей

- Производитель двухкамерных печей для термообработки с гидравлическим прессом

- Установка непрерывной линии науглероживания и закалки

- Производитель цельноволокнистой газовой нагревательной печи троллейного типа