Производственная линия нормализации

Нормализация – критически важный процесс в металлургии, определяющий механические свойства металла. Эффективная производственная линия нормализации – залог качества продукции и экономической эффективности производства. Сегодня мы поговорим о том, как проектируют, какое оборудование используют и какие современные решения существуют для оптимизации этого процесса. Мы затронем вопросы от начального проектирования до выбора оборудования и рассмотрим реальные примеры внедрения.

Что такое нормализация и зачем она нужна?

Прежде чем углубиться в детали производственной линии нормализации, давайте вспомним, что такое нормализация. Это термическая обработка, заключающаяся в нагреве металла до определенной температуры, выдерживании при этой температуре и последующим охлаждением на воздухе. Цель нормализации – уменьшение внутренних напряжений в металле, повышение пластичности и ударной вязкости, а также улучшение обрабатываемости. По сути, это 'исправление' структуры металла, полученной в результате ковки или штамповки.

Почему это так важно? Представьте себе детали, которые после обработки имеют внутренние напряжения. Они могут деформироваться или даже разрушиться при эксплуатации. Нормализация позволяет избавиться от этих напряжений, делая детали более надежными и долговечными. Это особенно актуально для ответственных конструкций.

Проектирование производственной линии нормализации: ключевые этапы

Разработка эффективной производственной линии нормализации – сложная задача, требующая комплексного подхода. Вот основные этапы проектирования:

1. Определение требований

Первый шаг – четкое определение требований к линии нормализации. Это включает в себя:

- Тип металла (сталь, алюминий, медь и т.д.)

- Размеры и форма обрабатываемых деталей

- Объем производства

- Необходимая точность и качество продукции

2. Выбор технологического процесса

Затем необходимо выбрать оптимальный технологический процесс нормализации. Существуют различные варианты: воздушная нормализация, нормализация в масле, нормализация в атмосфере газов. Выбор зависит от типа металла и требуемых свойств.

Например, для высокопрочной стали часто применяют нормализацию в масле, чтобы избежать образования окалины. А для алюминиевых сплавов достаточно воздушной нормализации. Узнать больше о технологических процессах можно, например, на сайте XNGYL.

3. Разработка схемы размещения оборудования

После выбора технологического процесса необходимо разработать схему размещения оборудования на производственной площадке. Важно учитывать логистику движения деталей и безопасность персонала.

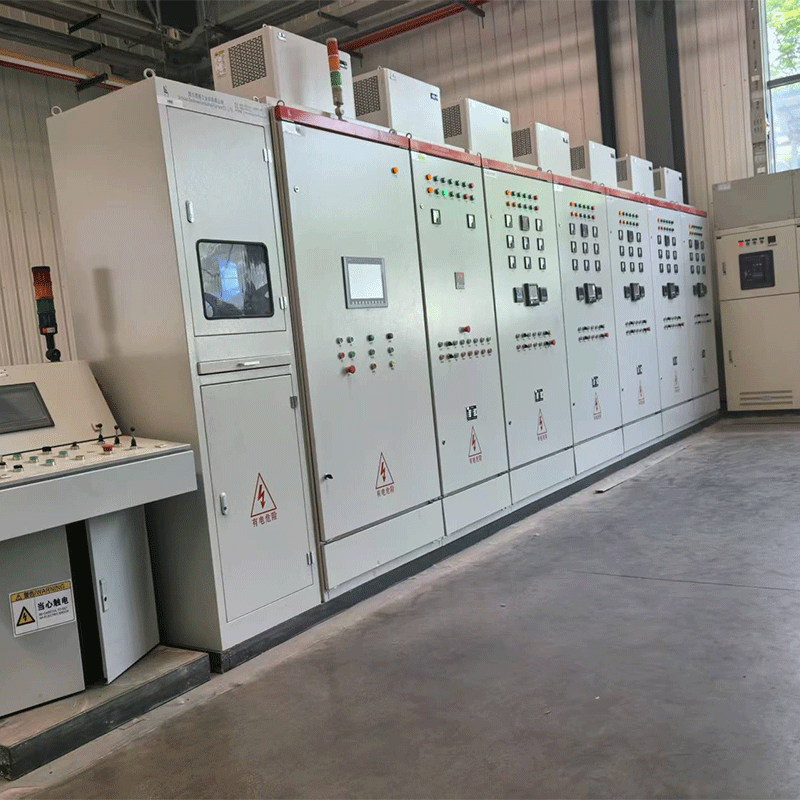

4. Разработка электрической и автоматизированной систем

Современная производственная линия нормализации должна быть оснащена автоматизированными системами управления и контроля. Это позволяет повысить эффективность производства и снизить риск ошибок.

Оборудование для производственной линии нормализации

Какие основные виды оборудования используются в производственной линии нормализации? Вот наиболее распространенные:

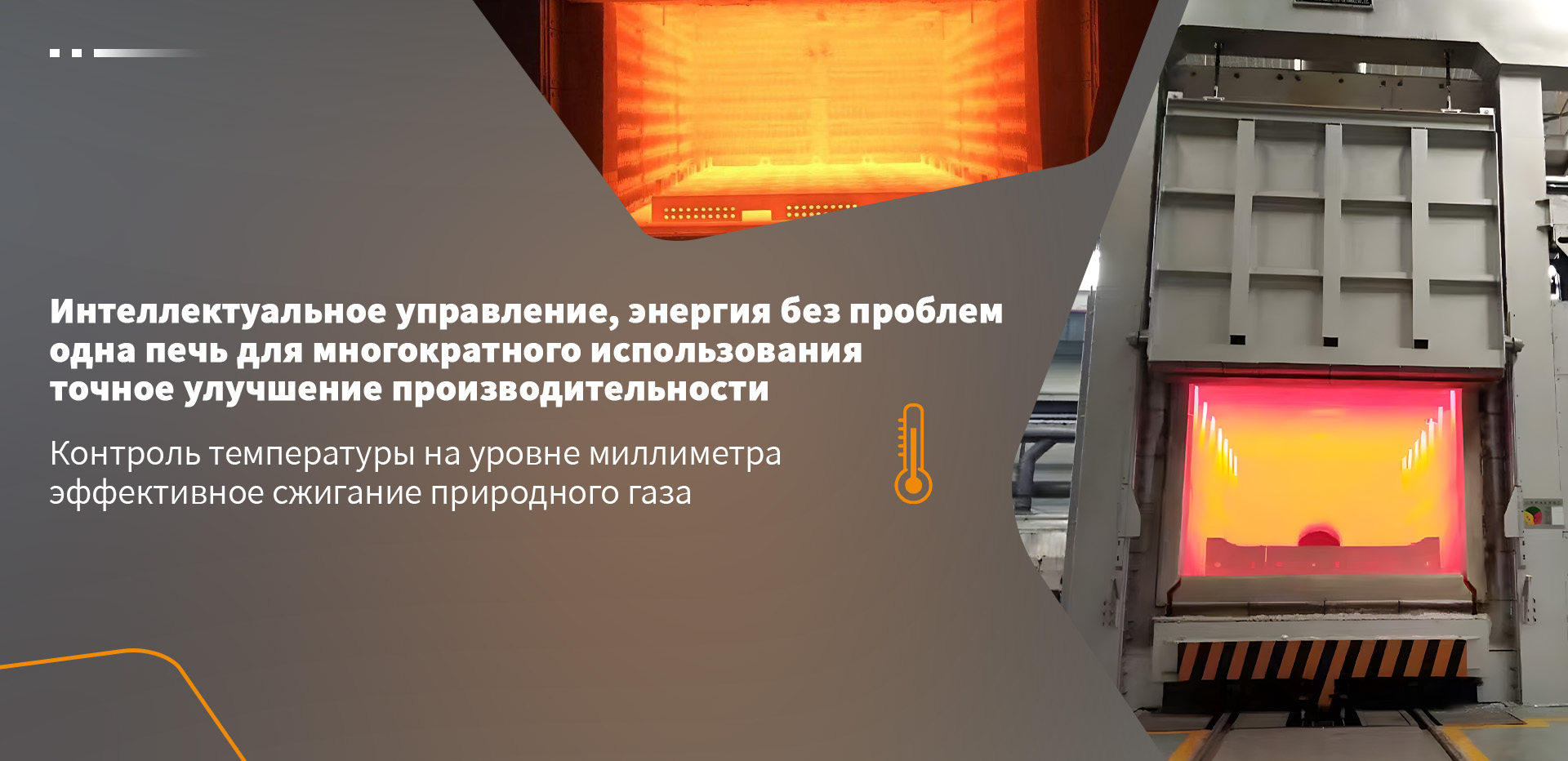

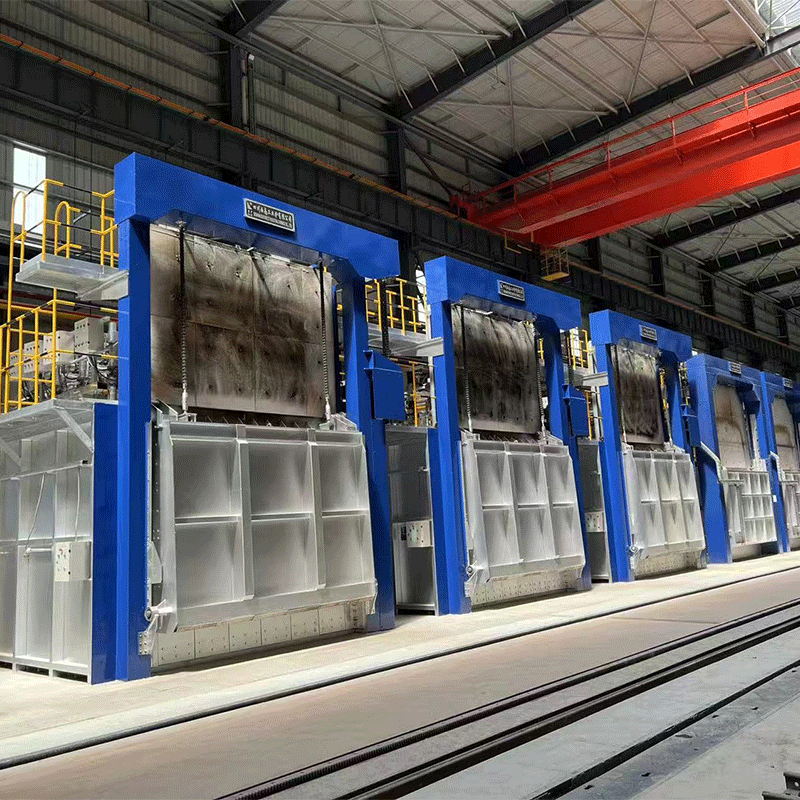

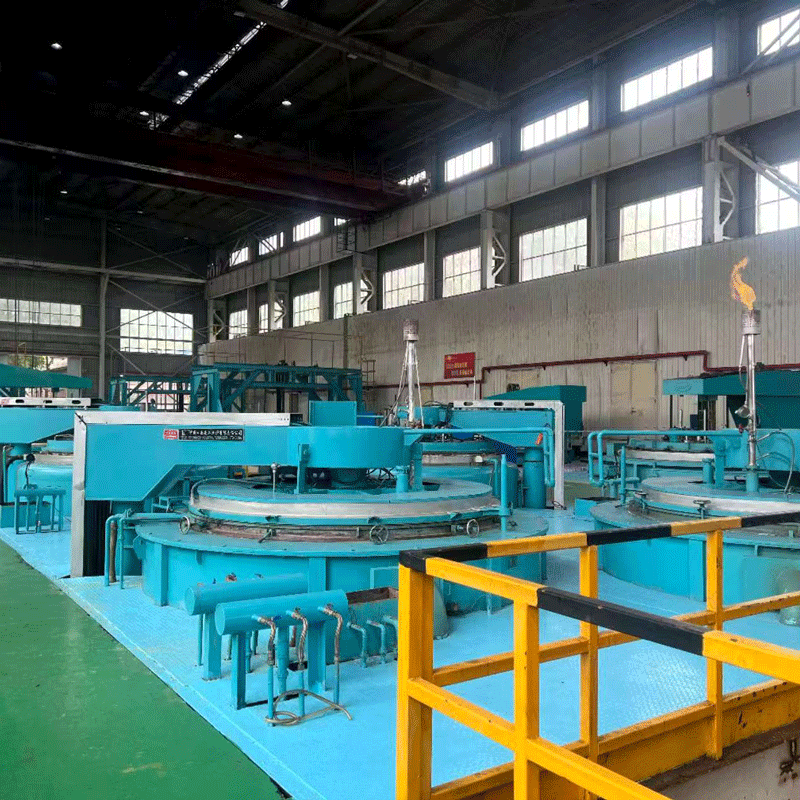

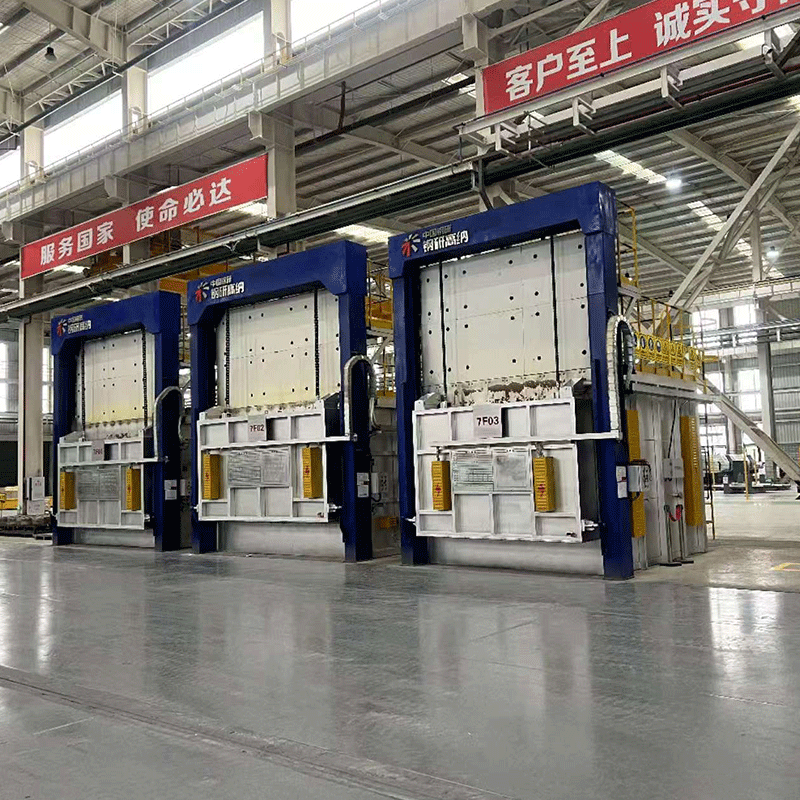

1. Печи нормализации

Печи нормализации – сердце всей линии. Они бывают различных типов: фурномные, индукционные, вальцовые. Выбор печи зависит от объема производства и типа металла. Фурочные печи обеспечивают равномерный нагрев, но требуют больших затрат энергии. Индукционные печи более экономичны, но требуют сложного обслуживания. Вальцовые печи применяются для непрерывного производства.

2. Система охлаждения

После нагрева деталь необходимо быстро охладить. Это можно сделать с помощью воздушной системы охлаждения, охлаждения в масле или охлаждения в воде. Выбор системы охлаждения зависит от типа металла и требуемых свойств.

3. Оборудование для очистки и контроля

Для обеспечения высокого качества продукции необходимо использовать оборудование для очистки деталей от окалины и контроля размеров и формы.

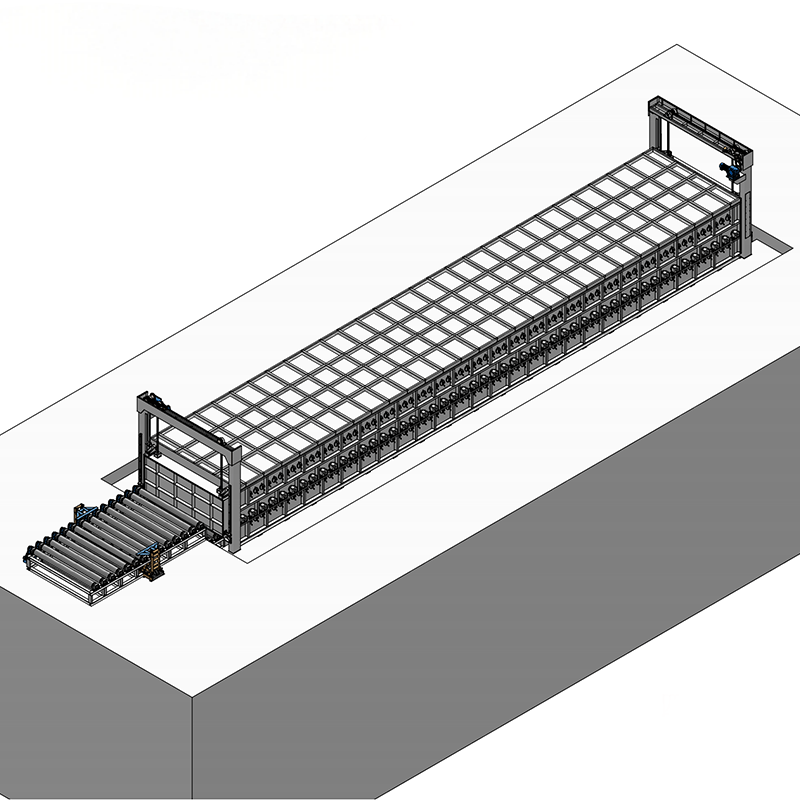

4. Транспортировочные системы

Необходимы для перемещения деталей между различными участками линии.

Современные решения для оптимизации производственной линии нормализации

Современные технологии позволяют значительно повысить эффективность производственной линии нормализации. Вот некоторые из них:

1. Автоматизация и роботизация

Автоматизация и роботизация позволяют снизить влияние человеческого фактора, повысить точность и скорость обработки деталей. Роботы могут выполнять опасные и монотонные операции, такие как перемещение деталей и очистка от окалины.

2. Системы мониторинга и контроля

Системы мониторинга и контроля позволяют в режиме реального времени отслеживать параметры процесса нормализации и оперативно реагировать на отклонения.

3. Использование искусственного интеллекта

Искусственный интеллект может использоваться для оптимизации технологических параметров и прогнозирования качества продукции.

4. Технологии виртуальной и дополненной реальности

Виртуальная и дополненная реальность позволяют проводить виртуальное проектирование и обучение персонала.

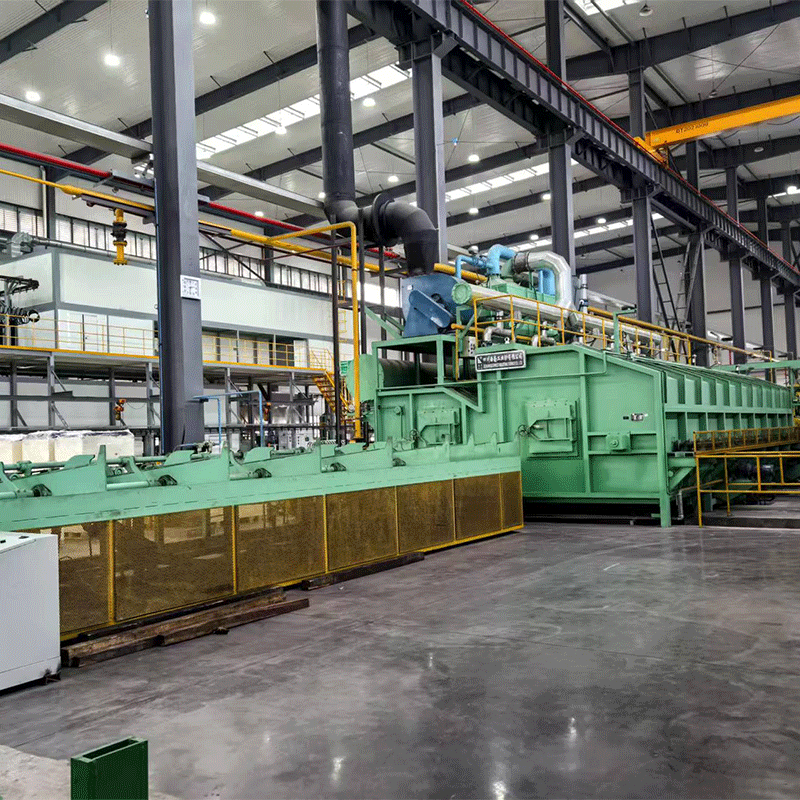

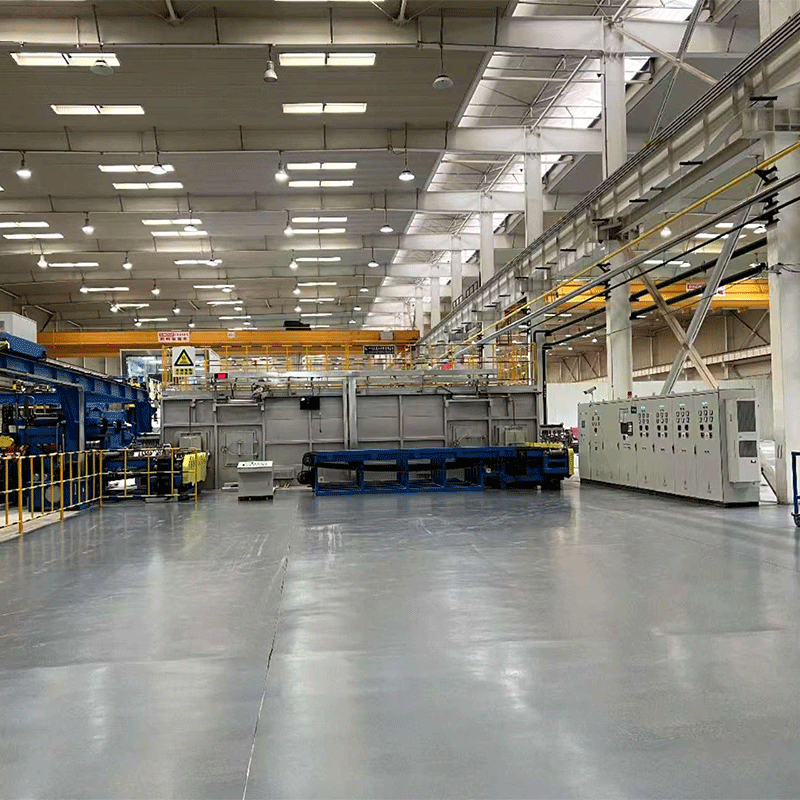

Пример реализации производственной линии нормализации

Представьте себе предприятие, занимающееся производством деталей для автомобильной промышленности. Им необходимо производить большое количество высокопрочных стальных деталей с высокой точностью и качеством. Они решили внедрить современную производственную линию нормализации, включающую в себя:

- Фурновую печь с системой автоматического управления

- Систему воздушного охлаждения

- Оборудование для очистки от окалины

- Систему контроля размеров и формы деталей

- Роботизированную систему перемещения деталей

В результате внедрения новой линии предприятие смогло значительно повысить эффективность производства, снизить затраты и улучшить качество продукции.

Выбор поставщика оборудования

Выбор надежного поставщика оборудования для производственной линии нормализации – очень важный шаг. Необходимо учитывать опыт поставщика, качество оборудования и стоимость обслуживания.

Рекомендуем обращаться к проверенным компаниям, которые имеют опыт внедрения производственных линий нормализации на различных предприятиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Производственная линия термообработки

Производственная линия термообработки -

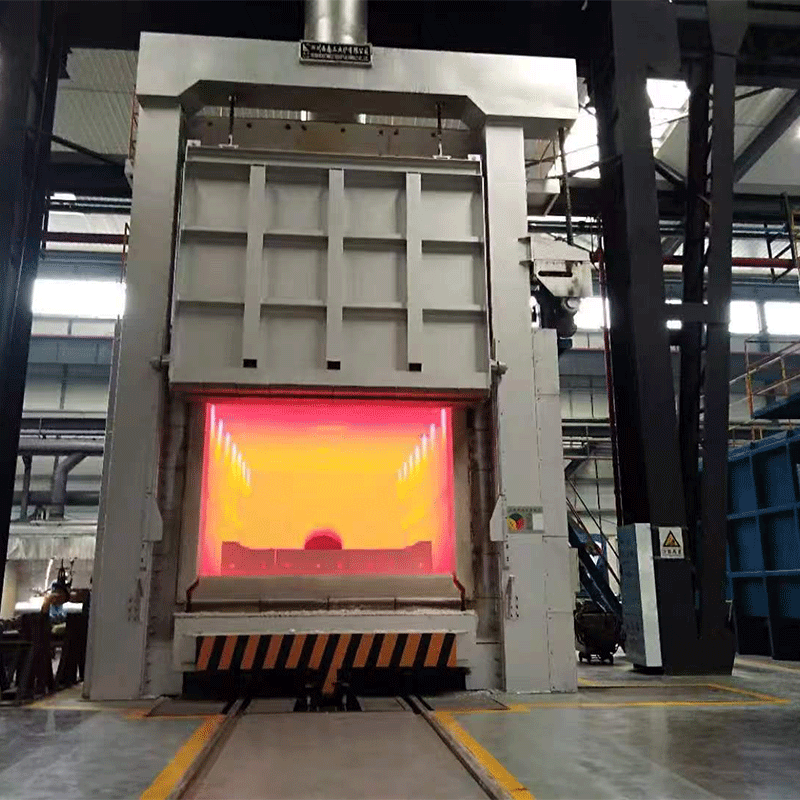

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

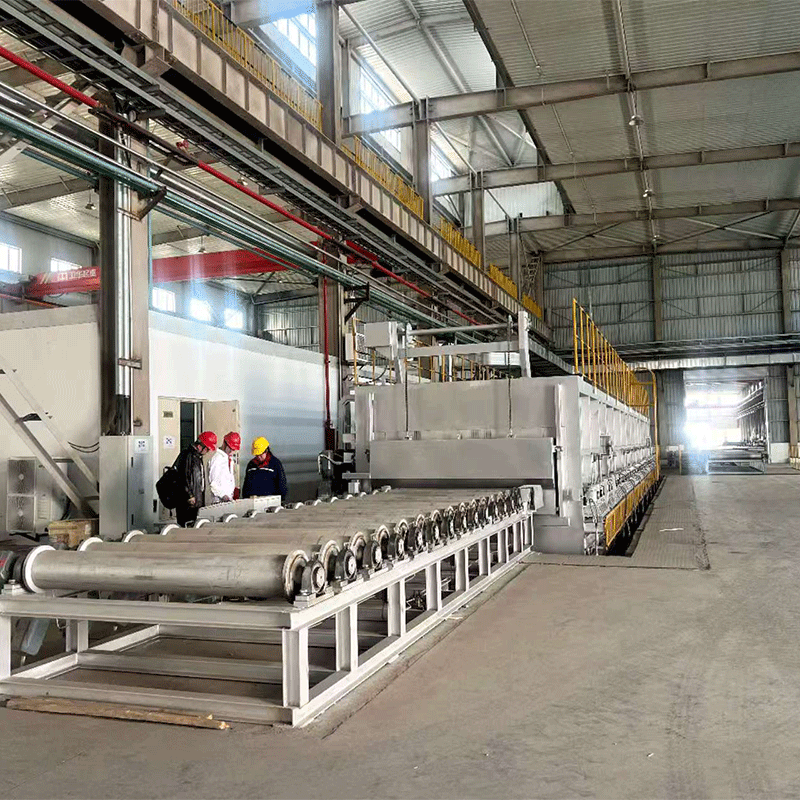

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

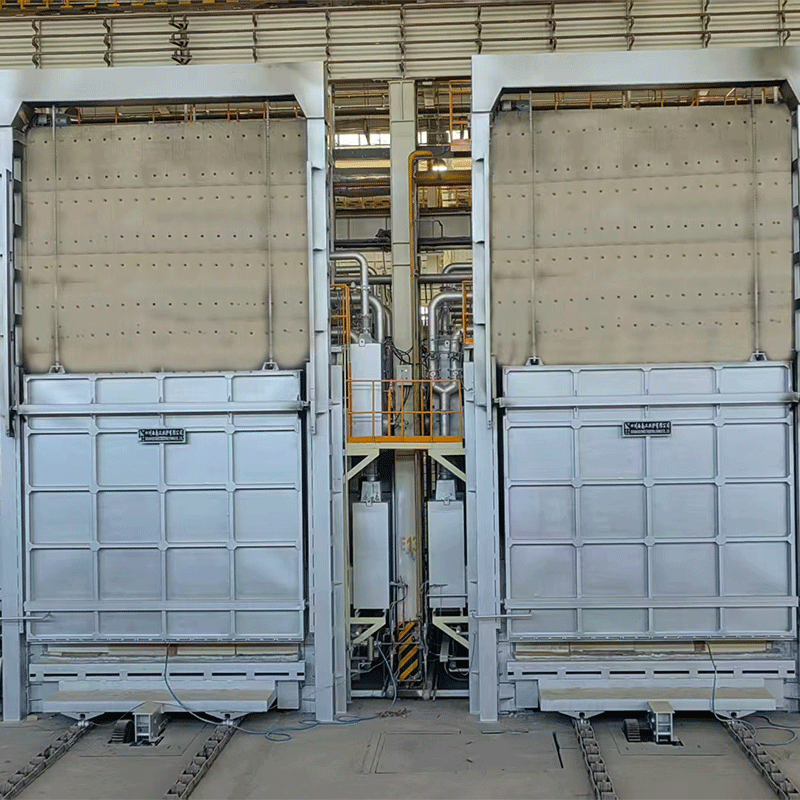

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

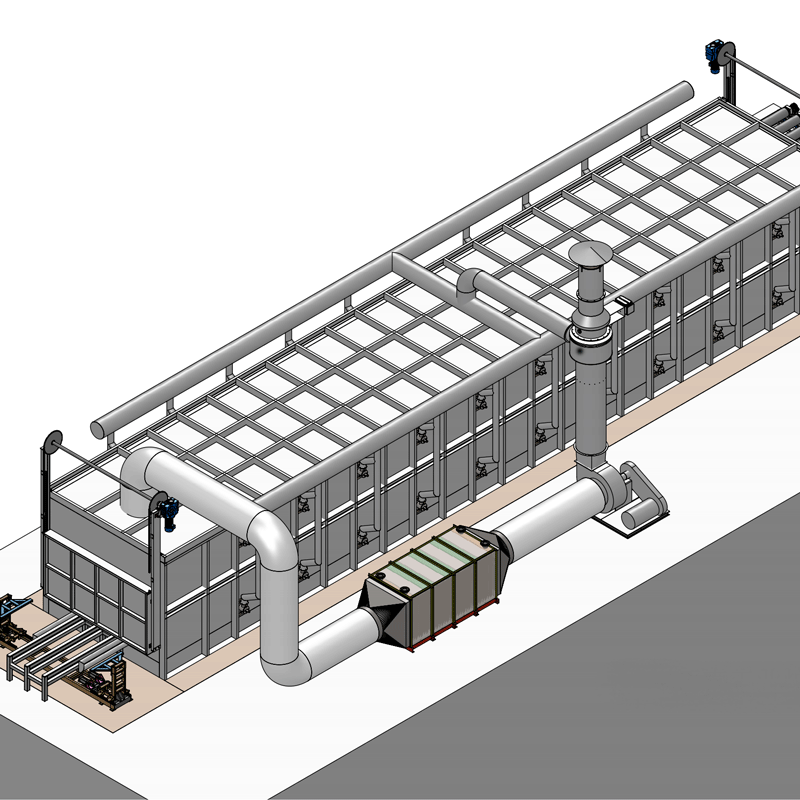

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками

Связанный поиск

Связанный поиск- Основные страны-покупатели печей сопротивления шахтного типа ssho

- Ведущий покупатель цельноволокнистых пружинных печей с вращающимся подом

- Ведущие страны-покупатели печей сопротивления науглероживанию ямного типа

- Цены на печи ямного типа для термообработки металлов

- Поставщики среднечастотных нагревательных печей

- Цена ротационной кузнечной электрической нагревательной печи

- Ведущий покупатель услуг по термообработке для 6-метровых вертикальных шахтных печей

- Цены на печи шахтного типа

- Завод газовой печи непрерывного отпуска горячекатаных пружин

- Производитель цельноволокнистых среднетемпературных печей сопротивления типа Bogie