Производитель шахтных закалочных печей

Выбор правильного производителя шахтных закалочных печей – задача, требующая внимательного анализа и глубокого понимания потребностей вашего производства. Это не просто покупка оборудования, это инвестиция в качество продукции, долговечность и, как следствие, прибыльность. В этой статье мы подробно рассмотрим, на что обратить внимание при выборе, какие технологии применяются, и поделимся опытом, который поможет вам сделать оптимальный выбор. Поговорим о реальных кейсах, о производителях, которые зарекомендовали себя на рынке, и о том, чего следует избегать.

Зачем нужны шахтные закалочные печи и где они используются?

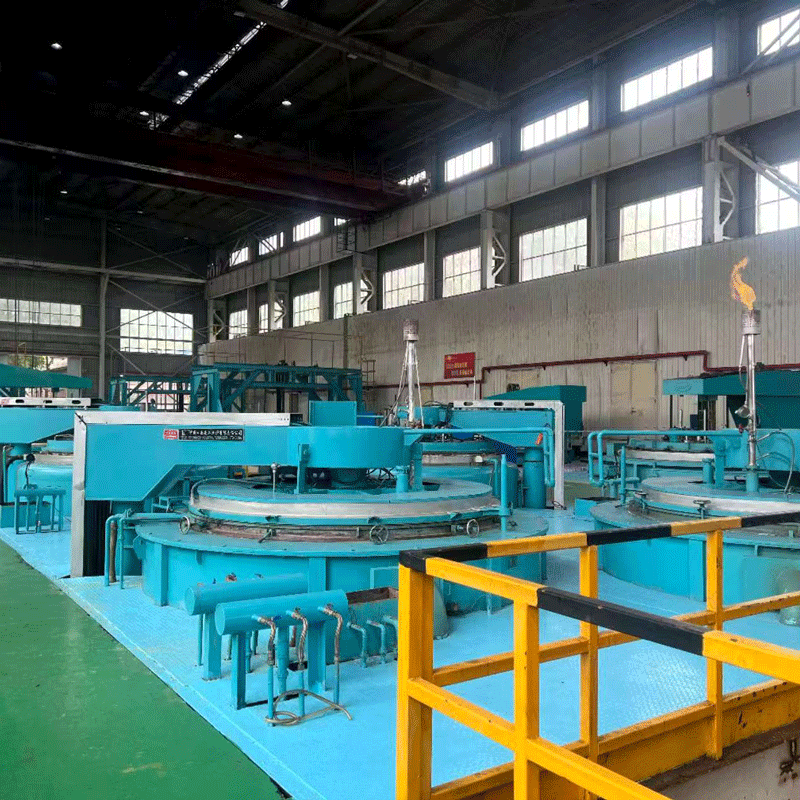

Прежде чем углубляться в детали выбора, давайте разберемся, зачем вообще нужны шахтные закалочные печи. Основная функция – термическая обработка стальных деталей, в частности, закалка. Это процесс повышения твердости и износостойкости металла, что критически важно для деталей, работающих в условиях высоких нагрузок и температур. Именно поэтому их активно используют в горнодобывающей промышленности – это именно та отрасль, где выдержаны огромные нагрузки, а прочность деталей определяет безопасность и эффективность работы.

Но применение не ограничивается горнодобывающей отраслью. Шахтные закалочные печи применяются в:

- Производстве горнодобывающего оборудования (буровые установки, комбайны и т.д.)

- Производстве инструментов и оснастки для горнодобывающей промышленности

- Металлообработке, где требуется повышение твердости закаляемых деталей

- Производстве деталей для тяжелой промышленности (например, детали для сталелитейных заводов)

Иногда находят применение в некоторых оборонных отраслях – где важна максимальная надежность и долговечность металлических компонентов. Причем речь идёт не только о закалке, но и о последующей термообработке, требующей строго контролируемых параметров.

Ключевые параметры выбора производителя шахтных закалочных печей

Выбор производителя шахтных закалочных печей – это не просто поиск поставщика. Это комплексная задача, требующая внимания к деталям. Вот на что стоит обратить особое внимание:

Технические характеристики

Первое – это, конечно, технические характеристики печи. Важно понимать, какие параметры вам необходимы для конкретных закаляемых деталей. Это включает в себя:

- Рабочий объем печи: Он должен соответствовать объему продукции, которую вы планируете закалять. Не стоит покупать печь с избыточным объемом, это увеличивает затраты на электроэнергию.

- Максимальная температура закалки: Закалка происходит при определенной температуре, которая зависит от марки стали и требуемых свойств. Убедитесь, что печь способна достигать необходимой температуры.

- Равномерность нагрева: Равномерный нагрев – это залог качества закалки. Неравномерный нагрев может привести к дефектам в деталях.

- Тип нагрева: Существует несколько типов нагрева: электрический, газовый, комбинированный. Выбор типа нагрева зависит от ваших потребностей и бюджета. Электрический нагрев более экологичен, но газовый – часто дешевле в эксплуатации.

- Система охлаждения: После нагрева деталь необходимо быстро охладить. Используются различные системы охлаждения: водяное, масляное, воздушное. Выбор системы охлаждения зависит от типа закаляемых деталей и требуемой скорости охлаждения.

Материалы и конструкция

Качество материалов и конструкция печи напрямую влияют на ее долговечность и надежность. Особенно это важно для шахтных закалочных печей, которые подвергаются значительным термическим нагрузкам. Важно, чтобы:

- Корпус печи выполнен из жаропрочной стали: Это обеспечит защиту печи от высоких температур и предотвратит деформацию.

- Наличие термоизоляции: Термоизоляция снижает теплопотери и повышает энергоэффективность.

- Качество сварных швов: Сварные швы должны быть выполнены качественно, без трещин и дефектов.

- Наличие системы контроля температуры: Система контроля температуры должна быть точной и надежной.

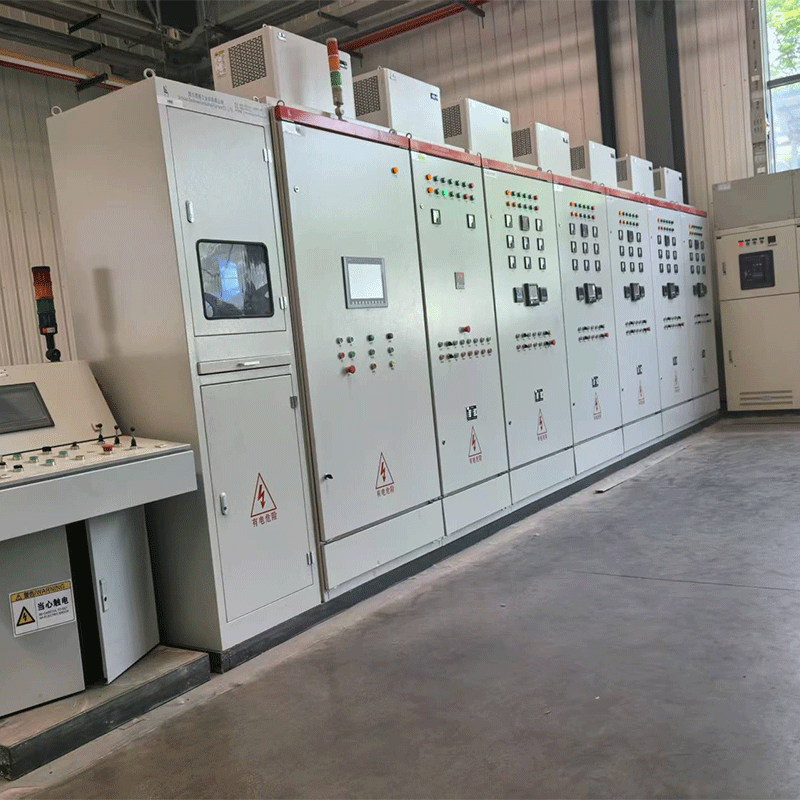

Автоматизация

Современные производители шахтных закалочных печей предлагают широкий спектр автоматизированных решений. Автоматизация позволяет упростить процесс закалки, повысить ее точность и снизить риск человеческой ошибки. Автоматизированные системы могут включать в себя:

- Систему управления температурой и временем закалки.

- Систему контроля качества закалки.

- Систему автоматической загрузки и выгрузки деталей.

- Систему сбора и анализа данных.

Репутация и опыт производителя шахтных закалочных печей – это все!

Не стоит экономить на выборе производителя шахтных закалочных печей. Репутация и опыт – это залог долговечности и бесперебойной работы оборудования. Посмотрите, какие отзывы о компании, какие проекты они реализовали, какие сертификаты имеют. Обратите внимание на компании, которые работают на рынке достаточно долго и имеют хорошую репутацию. Важно, чтобы у производителя шахтных закалочных печей была четкая система контроля качества и гарантийное обслуживание.

На что обратить внимание при выборе компании:

- Наличие сертификатов соответствия стандартам качества: (ISO 9001, например). Это подтверждает, что компания придерживается определенных стандартов производства.

- Наличие положительных отзывов от других клиентов: Почитайте отзывы на специализированных форумах и сайтах.

- Опыт работы на рынке: Чем дольше компания работает на рынке, тем больше у нее опыта и тем выше вероятность того, что она сможет предложить вам оптимальное решение.

- Наличие гарантийного обслуживания и сервисной поддержки: Гарантийное обслуживание и сервисная поддержка помогут вам решить любые проблемы, которые могут возникнуть с печью.

Реальные примеры использования шахтных закалочных печей

Давайте рассмотрим несколько реальных примеров использования шахтных закалочных печей:

- Пример 1: Производство буровых установок: На одном из крупных предприятий, производящих буровые установки, шахтные закалочные печи используются для закалки зубьев буров. Это позволяет повысить износостойкость зубьев и продлить срок службы буров. Печи обеспечивают равномерный нагрев и быстрый охлаждение, что гарантирует высокое качество закалки.

- Пример 2: Производство комбайнов: На другом предприятии шахтные закалочные печи используются для закалки деталей комбайнов, таких как ножи и косилки. Это позволяет повысить износостойкость этих деталей и снизить затраты на их замену.

- Пример 3: Производство инструментов для горнодобывающей промышленности: Для производства ломов, кирков, и других инструментов.

В этих примерах видно, что шахтные закалочные печи играют ключевую роль в повышении качества и долговечности продукции. Использование таких печей позволяет предприятиям выпускать более надежную и конкурентоспособную продукцию.

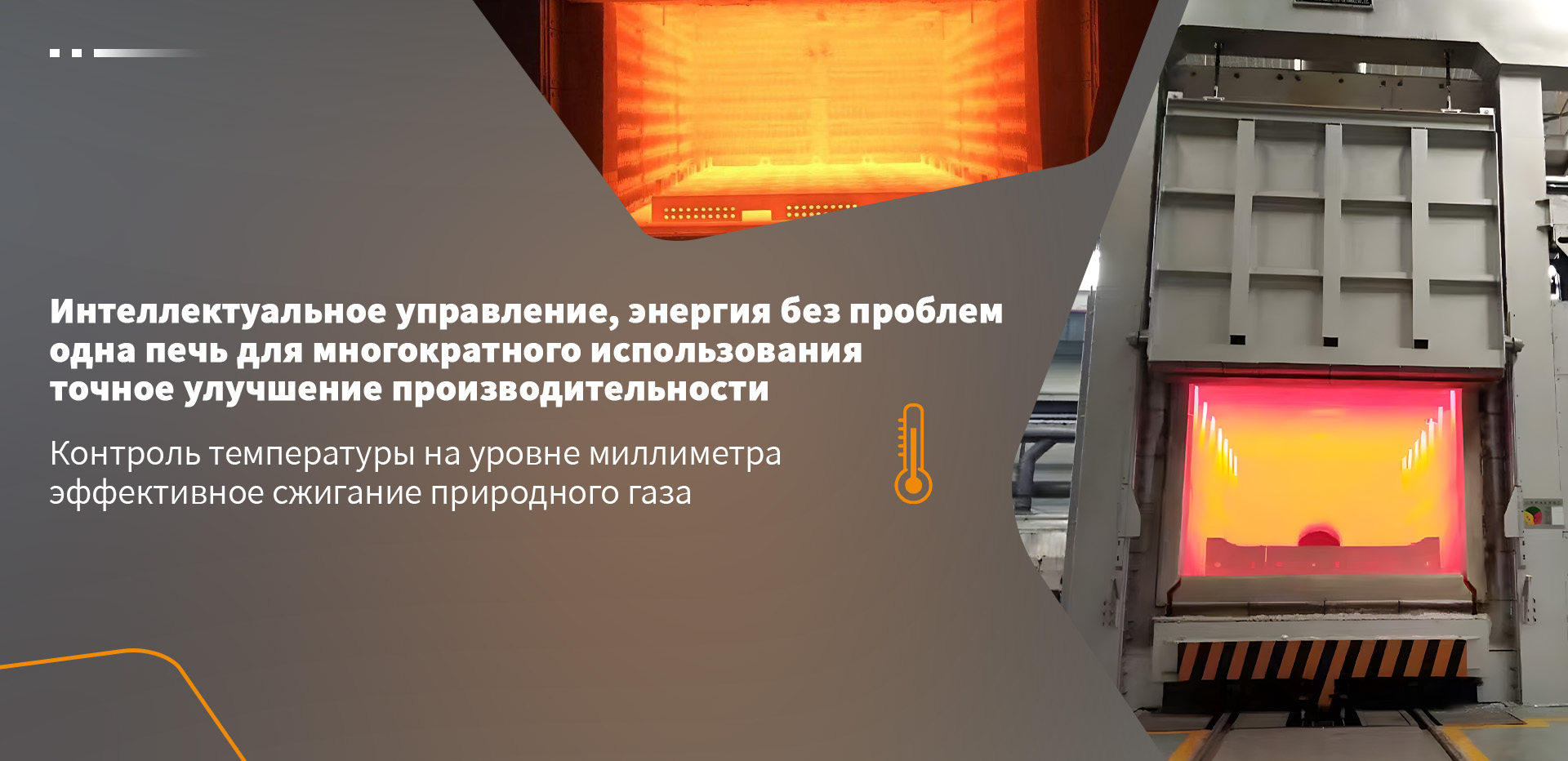

Технологии и инновации в производстве шахтных закалочных печей

Производство шахтных закалочных печей не стоит на месте, постоянно появляются новые технологии и инновации. Вот некоторые из них:

- Системы автоматического управления закалкой: Эти системы позволяют оптимизировать процесс закалки и повысить ее точность.

- Системы контроля качества закалки в реальном времени: Эти системы позволяют выявлять дефекты закалки на ранней стадии.

- Использование новых материалов для термоизоляции: Новые материалы позволяют снизить теплопотери и повысить энергоэффективность печей.

- Разработка печей с использованием искусственного интеллекта (AI) для оптимизации параметров зака

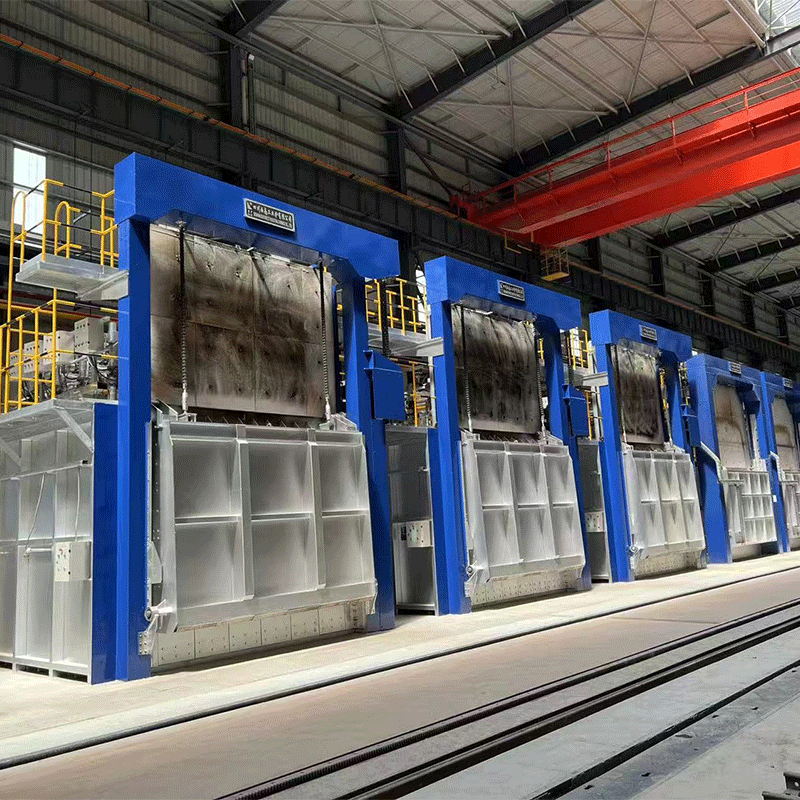

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

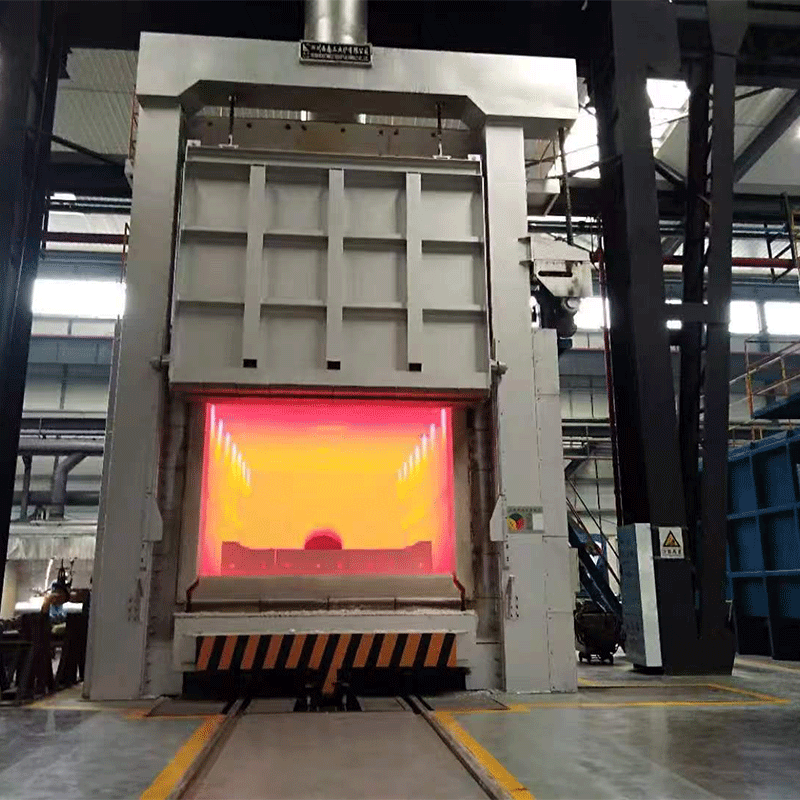

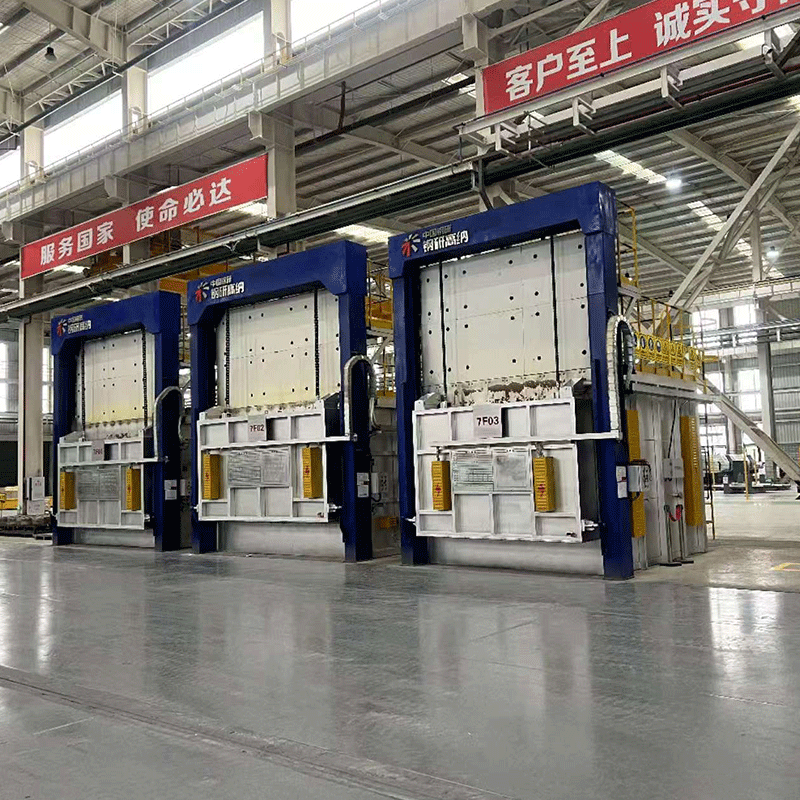

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

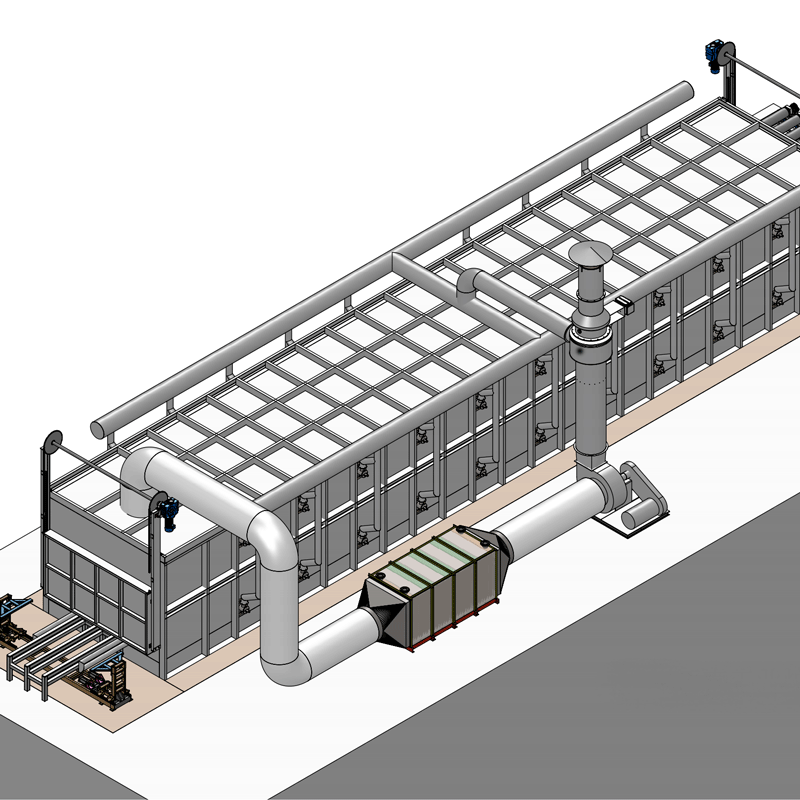

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

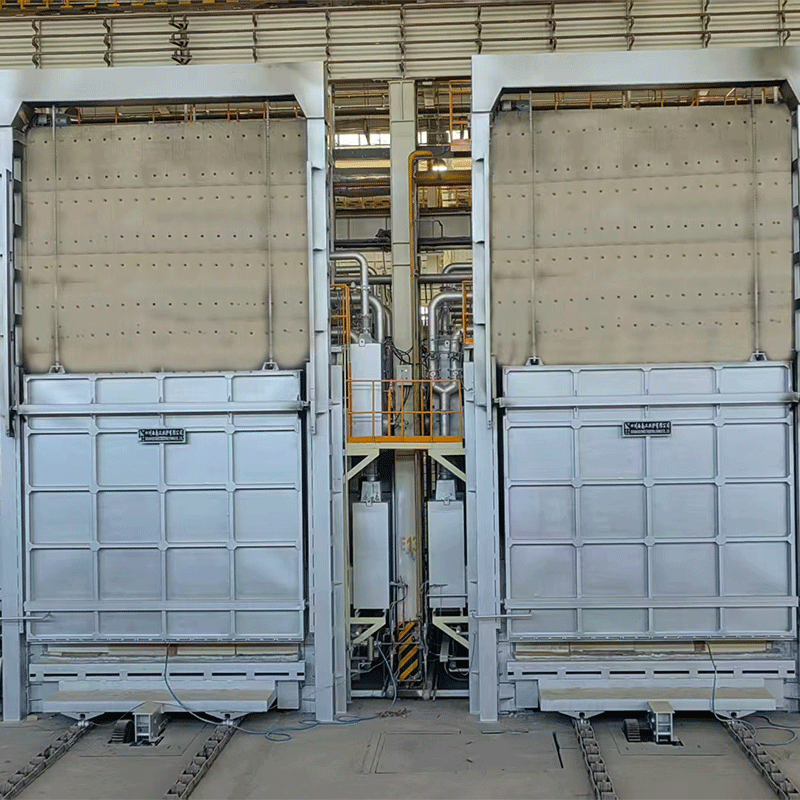

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

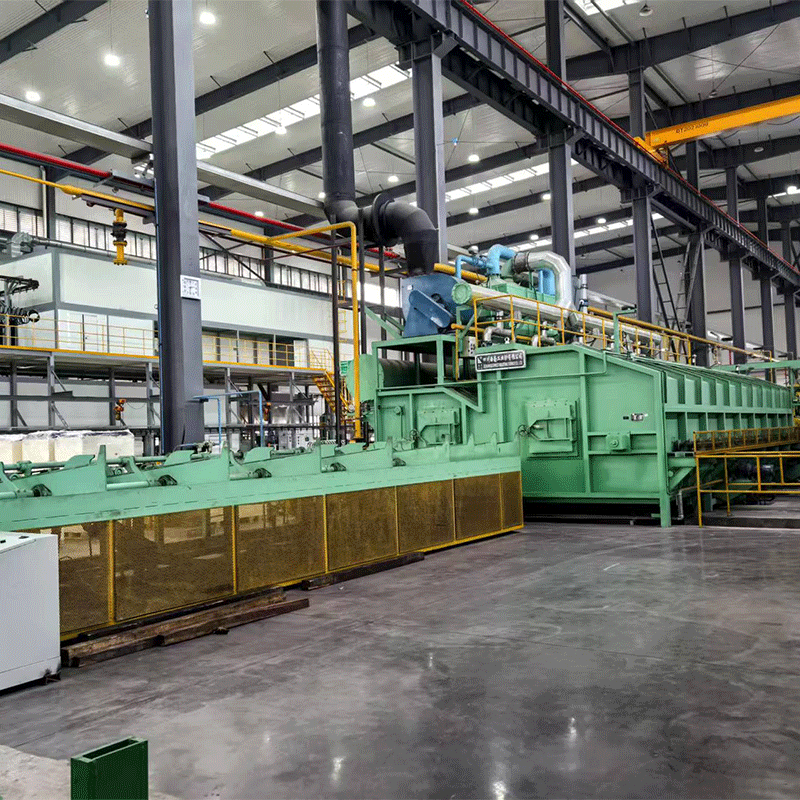

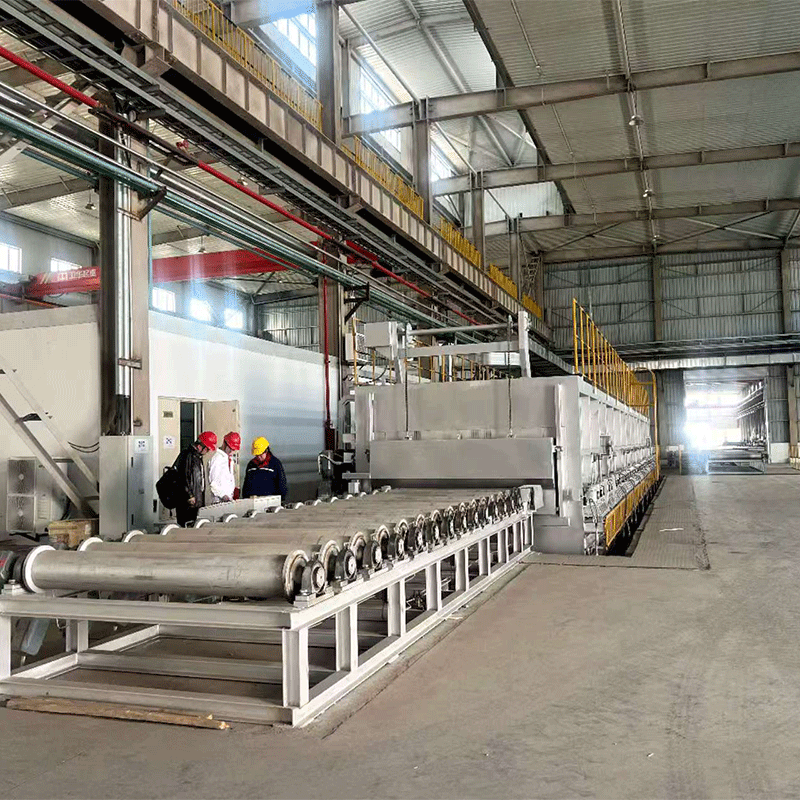

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

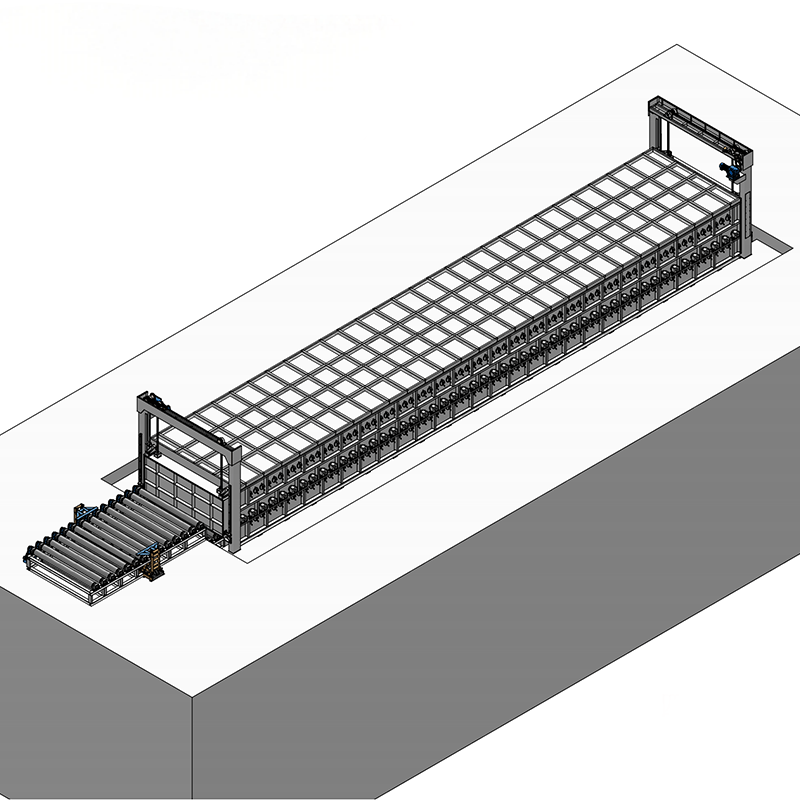

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

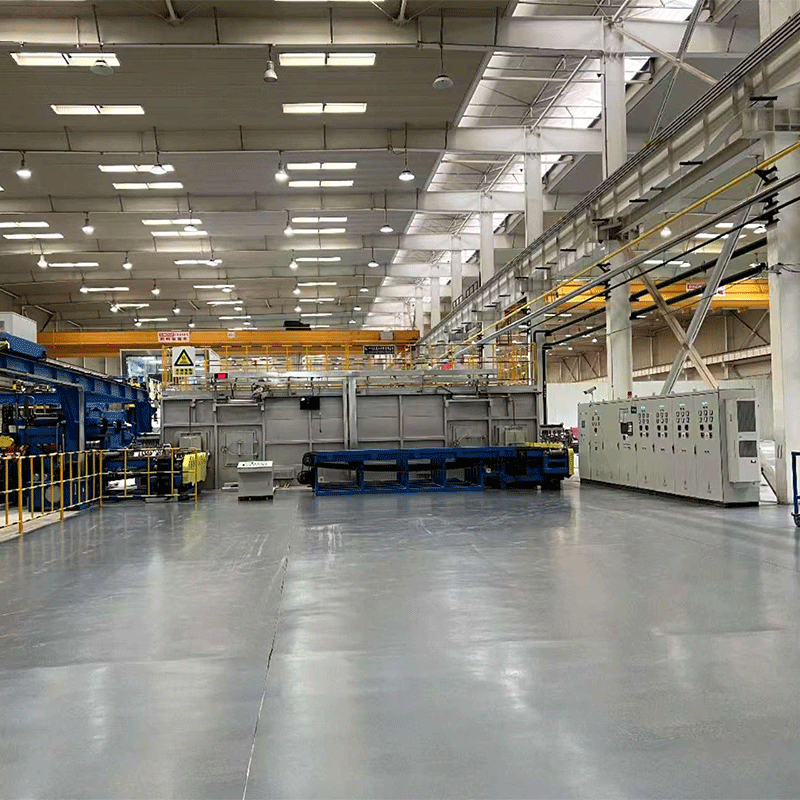

Производственная линия термообработки

Производственная линия термообработки -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь

Связанный поиск

Связанный поиск- Производители вакуумных колпаковых печей

- Установка для закалочной печи для термической обработки стали

- Электропечь ямного типа

- Поставщики печь для закалки алюминиевых сплавов

- Полноволоконная большая газовая тележка-теплообрабатывающая печь

- Поставщики промышленных шахтных печей

- Установка газовой нагревательной печи троллейного типа

- Печь для термообработки в магнитном поле

- Основные покупатели печей для азотирования в США

- Цена печи для соляной ванны с заглубленным самозапускающимся электродом