Производители закалочных печей камерного типа

Привет! Если вы сейчас читаете эту статью, скорее всего, вы сталкиваетесь с необходимостью приобрести или обновить закалочную печь камерного типа. И это не просто покупка – это инвестиция в качество и долговечность ваших изделий. Я уже 10 лет работаю в сфере промышленного оборудования, и за это время видел множество вариантов, от простых до высокотехнологичных. Поэтому постараюсь максимально подробно рассказать о том, на что стоит обратить внимание, какие производители сейчас наиболее востребованы и какие технологии используют. Постараюсь говорить без лишней воды, как будто мы просто обсуждаем варианты за чашкой кофе.

Что такое закалочная печь камерного типа и зачем она нужна?

Начнем с основ. Закалочная печь камерного типа – это, по сути, тепловая обработка металла, которая позволяет повысить его твердость, износостойкость и прочность. Процесс закалки заключается в быстром охлаждении металла после нагрева до определенной температуры. Это критически важно для многих отраслей – от машиностроения до производства инструментов и деталей. Представьте себе, например, закалку режущих инструментов: это обеспечивает их долгое сохранение остроты. Или закалку деталей для авиационной промышленности, где от надежности каждой детали зависит безопасность.

Существуют разные типы печей – вакуумные, масляные, воздушные. Каждая из них имеет свои особенности, преимущества и недостатки. Выбор зависит от типа металла, размеров изделий и требуемых свойств.

Основные технологии закалки: что выбрать?

Сейчас активно используются несколько основных технологий закалки. Они отличаются способами охлаждения и используемыми охлаждающими средами. Рассмотрим основные:

Воздушная закалка

Это самый простой и распространенный способ. Металл охлаждается потоком воздуха. Преимущества – простота конструкции и низкая стоимость. Недостатки – относительно медленное охлаждение и неравномерность закалки для крупных изделий. Обычно применяется для деталей небольших размеров.

Масляная закалка

Металл погружается в масло. Охлаждение происходит быстрее, чем при воздушной закалке, и более равномерно. Масло также защищает поверхность металла от окисления. Недостатки – загрязнение масла и необходимость его регулярной замены. Выбор масла зависит от типа металла. Например, для стали часто используют минеральные масла, а для алюминия – специальные флюиды.

Водяная закалка

Металл погружается в воду. Это самый быстрый способ закалки, но он может привести к образованию трещин и деформации, особенно у тонких деталей. Вода может вызывать коррозию, поэтому после закалки необходима дополнительная обработка.

Газовая закалка

Металл охлаждается потоком газа (например, азота или аргона). Это позволяет контролировать процесс охлаждения и избежать деформации. Газовая закалка обычно используется для закалки деталей сложной формы и для материалов, чувствительных к другим методам охлаждения. Например, для закалки титановых сплавов часто применяют газовую закалку.

Какие производители закалочных печей камерного типа сейчас наиболее востребованы?

Выбор производителя – это важный шаг. На рынке представлено множество компаний, но не все из них могут предложить качественное оборудование и надежную поддержку. Вот несколько лидеров рынка, которые заслуживают внимания:

- ГПЗ-1 (Горно-металлургический завод): Российский производитель с богатой историей и широким ассортиментом печей. Их печи известны своей надежностью и долговечностью. https://www.xngyl.ru/

- ОБИ (Оренбургский завод промышленного оборудования): Известны своими закалочными печами для различных отраслей. Их печи отличаются высокой эффективностью и точностью управления. Вы можете найти больше информации на их сайте.

- Техноком-Металл: Предлагают широкий спектр оборудования для обработки металлов, включая закалочные печи. Они уделяют особое внимание автоматизации и энергоэффективности.

- И другие... На рынке постоянно появляются новые игроки, поэтому стоит изучать предложения разных компаний, прежде чем принимать окончательное решение.

При выборе производителя обращайте внимание не только на репутацию компании, но и на наличие сервисной поддержки, гарантийных обязательств и возможности обучения персонала.

На что обратить внимание при выборе закалочной печи?

Помимо типа технологии закалки, важно учитывать следующие факторы:

- Размеры печи: Печь должна соответствовать размерам изделий, которые вы планируете закаливать.

- Максимальная температура: Температура закалки должна соответствовать требованиям к материалу.

- Равномерность нагрева: Важно, чтобы температура распределялась равномерно по всему объему печи.

- Энергоэффективность: Стремитесь к выбору печи с низким энергопотреблением.

- Система автоматизации: Автоматизация позволяет снизить влияние человеческого фактора и повысить точность процесса закалки. Например, можно автоматизировать регулировку температуры и времени закалки.

- Материалы печи: Они должны быть устойчивы к высоким температурам и агрессивным средам.

Рекомендации и практический опыт

Один из самых распространенных вопросов, который задают клиенты, – это выбор охлаждающей среды. Например, для закалки высокоуглеродистой стали часто используют масляную закалку, но для более мягких сталей и сплавов лучше подойдет воздушная или газовая закалка. Важно помнить, что неправильный выбор охлаждающей среды может привести к деформации или трещинам в изделии.

Еще один важный аспект – это контроль температуры. Необходимо использовать точные термопары и системы управления температурой, чтобы обеспечить равномерную закалку и избежать перегрева или недогрева. Например, при закалке сложных деталей рекомендуется использовать несколько термопар, расположенных в разных точках печи.

И не стоит забывать о безопасности! Работа с закалочными печами требует соблюдения строгих правил техники безопасности. Обязательно используйте средства индивидуальной защиты и следуйте инструкциям производителя.

Недавно мы помогали одному заказчику, производителю штампов для автомобильной промышленности. Они столкнулись с проблемой неравномерной закалки сложных штампов. Мы предложили им установить печь с системой конвекции и автоматическим управлением температурой. После установки печи качество штампов значительно улучшилось, а время производства сократилось на 15%. Это хороший пример того, как правильно подобранное оборудование может решить конкретную задачу.

И напоследок: не бойтесь задавать вопросы! Чем больше вы знаете о закалочных печах, тем лучше сможете выбрать оптимальный вариант для своего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

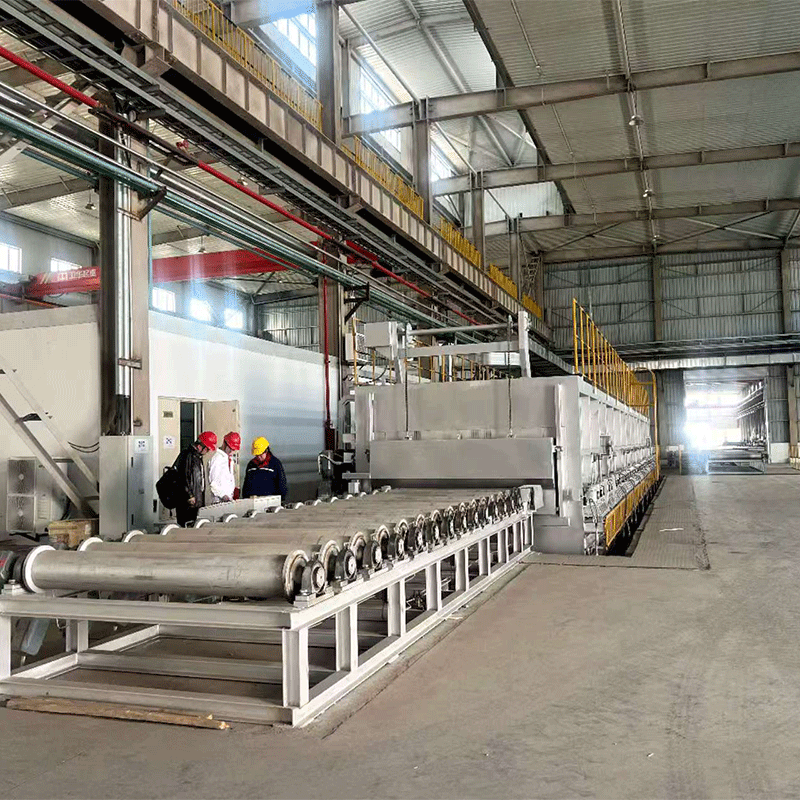

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

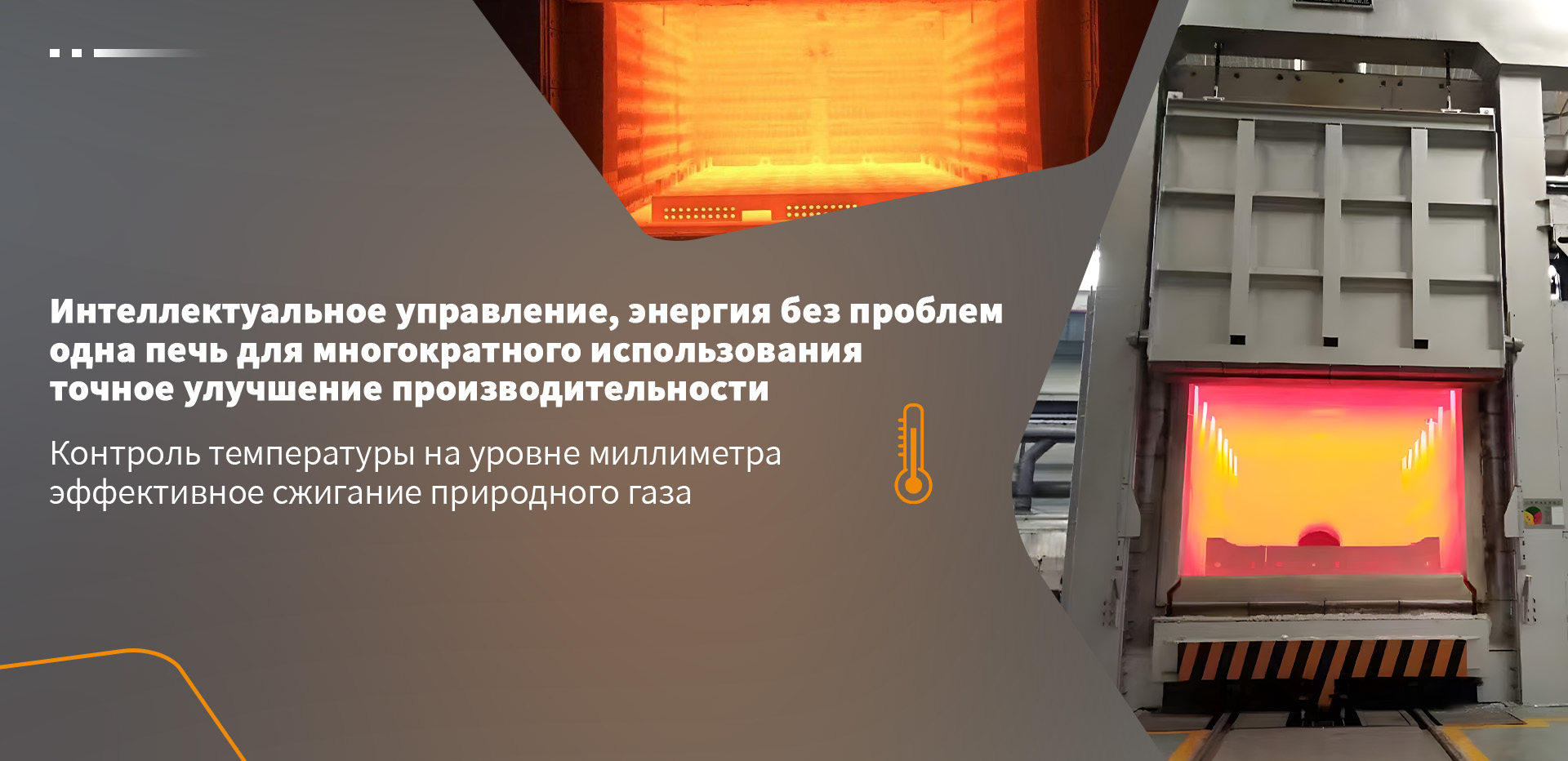

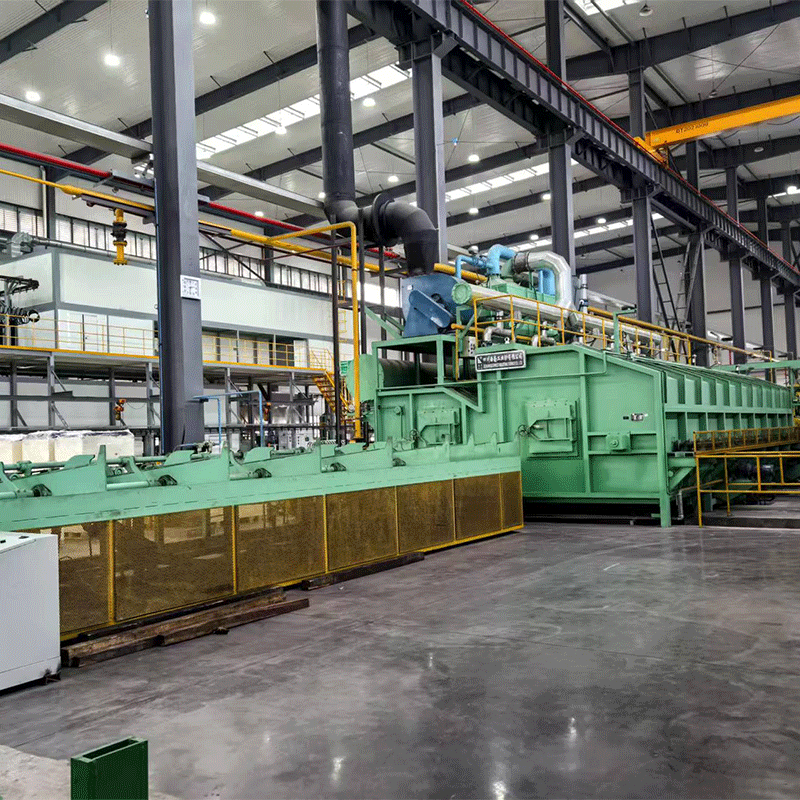

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

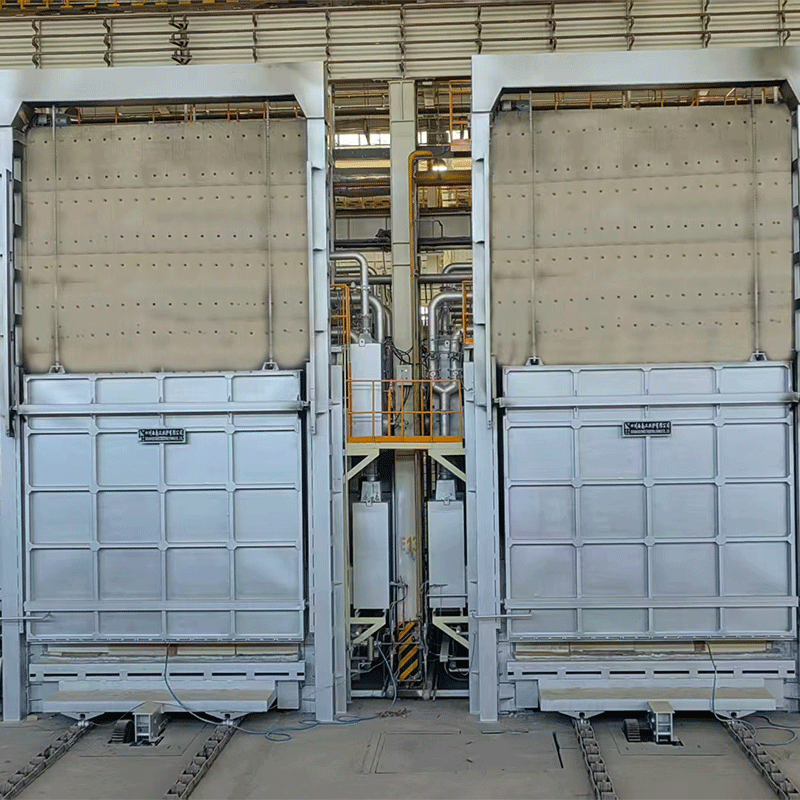

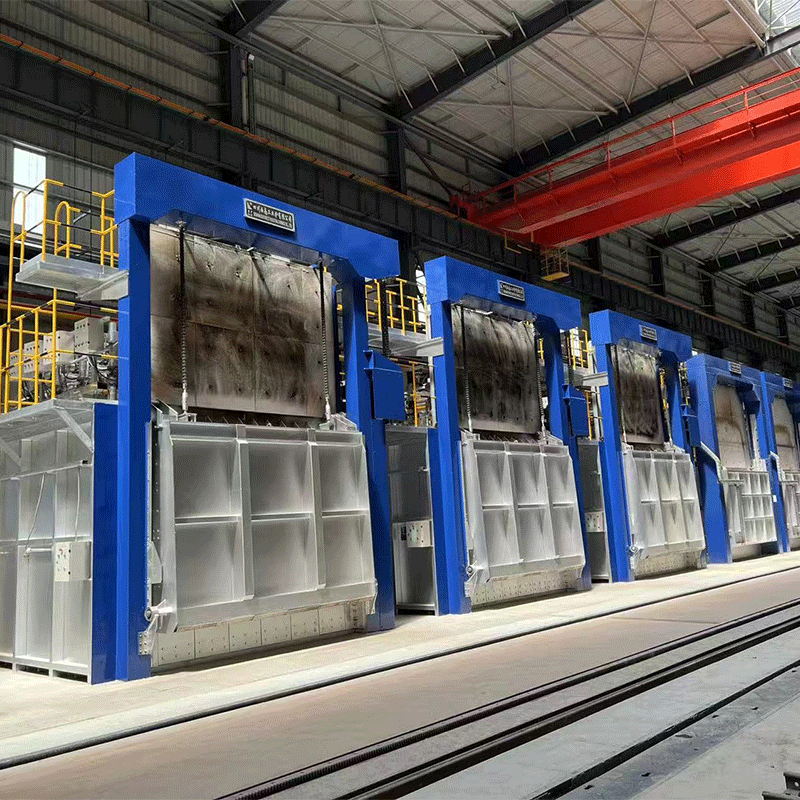

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

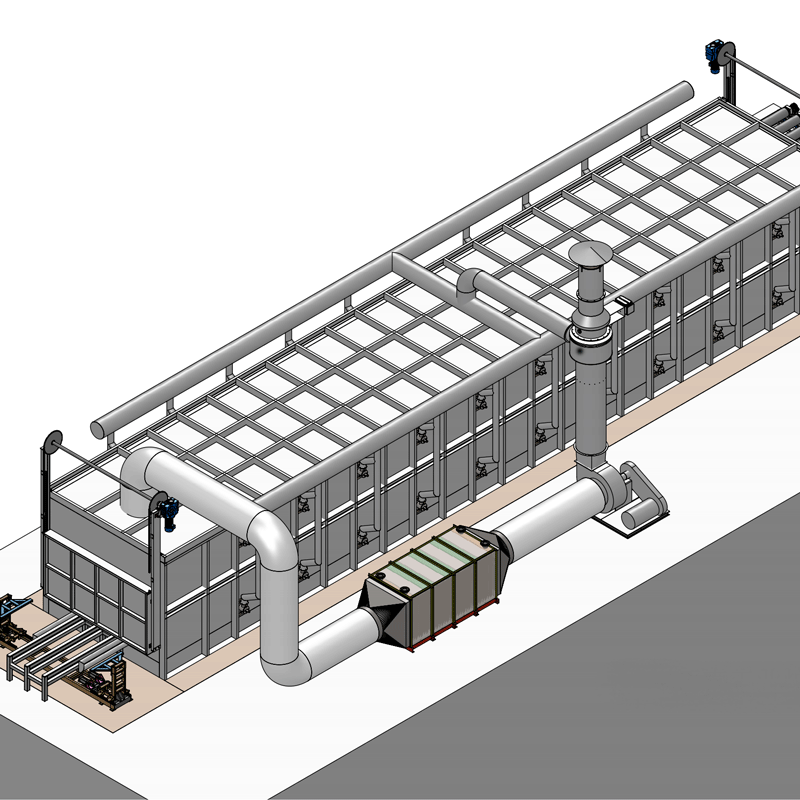

Производственная линия термообработки

Производственная линия термообработки -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

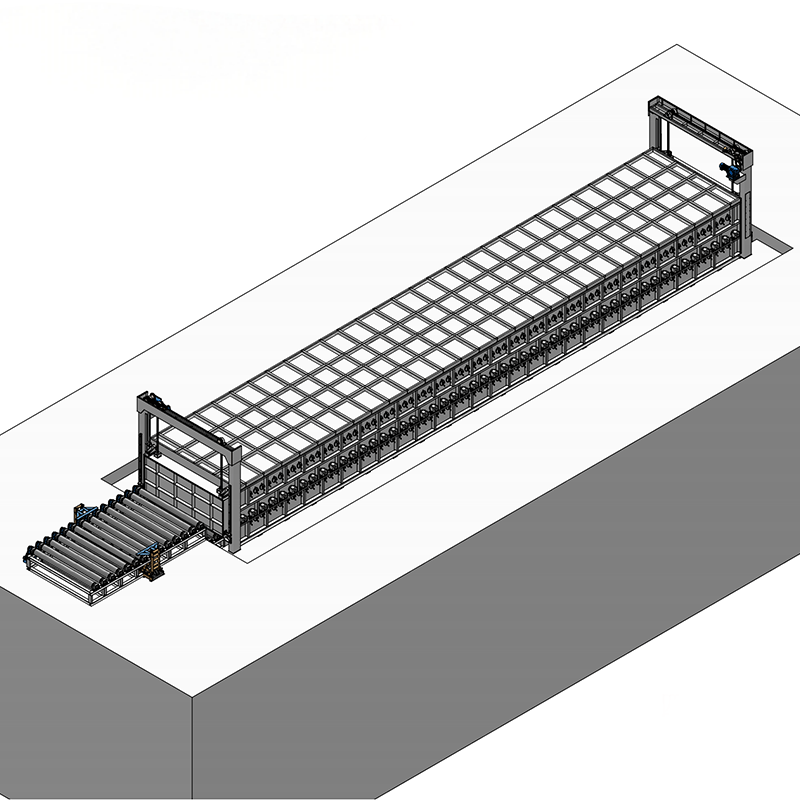

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

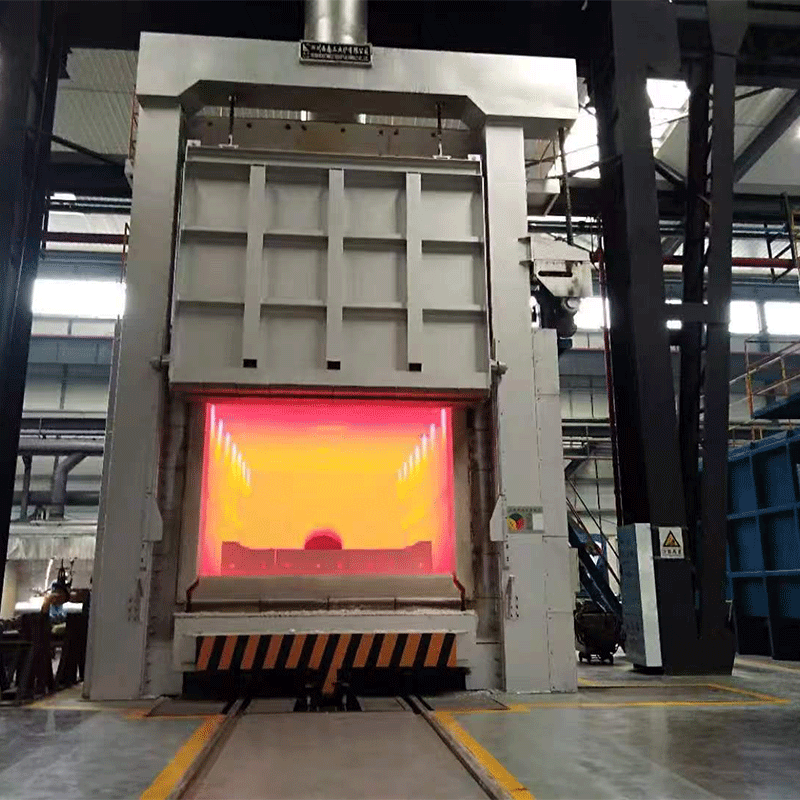

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь

Связанный поиск

Связанный поиск- Цена производственной линии для термообработки роликового дна

- Поставщики печей для закалки металла

- Основные страны-покупатели среднечастотных печей

- Поставщики газовых печей для непрерывного отпуска горячекатаных пружин

- Ведущий покупатель услуг по термообработке для 6-метровых вертикальных шахтных печей

- Установка для уплотнения боковой стенки печи для термообработки типа тележки

- Завод полноволоконной Т-образной газовой колпаковой печи

- закалочные печи для термообработки

- Установка для закалки металла

- Газовая печь для термообработки тележечного типа