Основные покупатели печей для непрерывного отпуска горячекатаных пружин

Непрерывный отпуск горячекатаных пружин – это критически важный этап в производстве пружин, определяющий их долговечность и эксплуатационные характеристики. И выбор оборудования для этого процесса – задача ответственная, требующая понимания потребностей и ожиданий различных категорий покупателей. Давайте разберемся, кто является ключевыми игроками на рынке и что влияет на их решения.

Основные категории потребителей

Можно выделить несколько основных групп покупателей печей для непрерывного отпуска горячекатаных пружин. Их потребности и критерии выбора оборудования существенно различаются.

Производители пружин различного профиля

Это, пожалуй, самая очевидная группа. Здесь можно выделить:

- Малые и средние предприятия (МСП): часто ориентированы на производство специализированных пружин или небольших партий. Им важны экономичность, компактность и простота в эксплуатации. Бюджет обычно ограничен, поэтому выбор делается на основе соотношения цена/качество. Например, компании, производящие пружины для бытовой техники или автозапчастей. Они могут рассматривать как модульные печи, так и более простые конструкции.

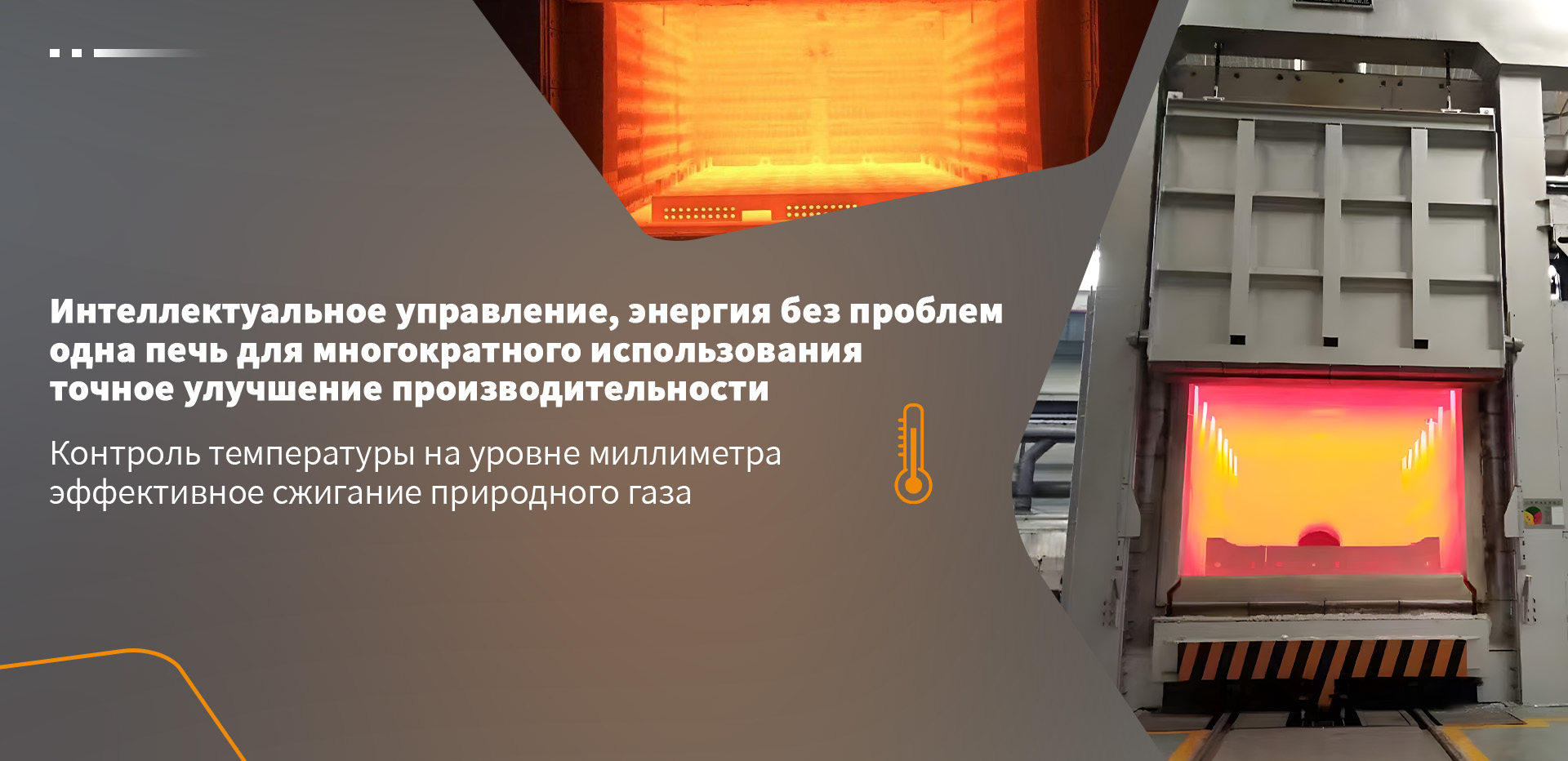

- Крупные производители пружин: работают на крупных заказчиков, часто по индивидуальным проектам. Их требования к оборудованию предъявляются самые высокие: надежность, точность контроля температуры, автоматизация, возможность интеграции с существующими производственными линиями. Они заинтересованы в печном оборудовании, способном выдерживать интенсивные нагрузки и обеспечивать стабильные результаты. Например, крупные производители пружин для аэрокосмической промышленности или промышленного оборудования. Здесь речь идет о высокоточных, часто с дистанционным управлением и возможностью постоянного мониторинга.

- Специализированные производители пружин: например, компании, производящие пружины для медицинских приборов, спортивного оборудования или других нишевых отраслей. Для них важны высокая чистота материалов, точность температурного режима и возможность обработки специальных сплавов. Они могут выбирать печи с системой контроля атмосферы, позволяющей избежать окисления пружин. Часто они выбирают оборудование, соответствующее международным стандартам, таким как ISO и ГОСТ. Например, производство медицинских пружин требует особого подхода к чистоте и контролю параметров отпуска. (Здесь можно добавить ссылку на сайт, если он посвящен печному оборудованию). В таком случае, часто рассматривают печи, способные создавать вакуумную атмосферу.

Подрядчики, занимающиеся термообработкой металлов

Некоторые компании не производят пружины сами, а оказывают услуги по термообработке металла. Они ищут надежное и эффективное оборудование, позволяющее им выполнять заказы различных объемов и сложности. Для них важна гибкость системы и возможность быстро перенастраивать печь под различные виды пружин.

Научно-исследовательские институты и учебные заведения

Для проведения научных исследований и обучения студентов также требуется печь для непрерывного отпуска горячекатаных пружин. Требования к таким печам могут быть специфическими: возможность точного контроля температуры и атмосферы, наличие датчиков и систем мониторинга, соответствие требованиям безопасности.

Факторы, влияющие на выбор печи

Выбор подходящей печи для непрерывного отпуска горячекатаных пружин – это сложный процесс, зависящий от множества факторов. Рассмотрим наиболее важные из них.

Производительность и объем производства

Это, пожалуй, самый очевидный фактор. Объем производства определяет необходимую мощность печи и ее размеры. МСП могут предпочесть компактные печи с небольшой производительностью, в то время как крупные производители потребуют мощные и высокопроизводительные установки.

Тип пружин

Различные типы пружин (например, винтовые, торсионные, спиральные) требуют разных температурных режимов и скорости охлаждения. Поэтому выбор печи должен учитывать тип производимых пружин. Например, пружины из высокоуглеродистой стали требуют более точного контроля температуры, чем пружины из нержавеющей стали.

Материал пружин

Материал пружин также влияет на выбор печи. Некоторые материалы требуют специальной атмосферы (например, инертной или вакуума) для предотвращения окисления. Для работы с различными материалами может потребоваться печь с регулируемой атмосферой.

Точность контроля температуры

Точность контроля температуры – это критически важный фактор, влияющий на качество пружин. Недостаточная точность может привести к дефектам, таким как изменение размеров, снижение прочности и ухудшение других характеристик. Современные печи обычно оснащены системами автоматического контроля температуры с высокой точностью.

Автоматизация

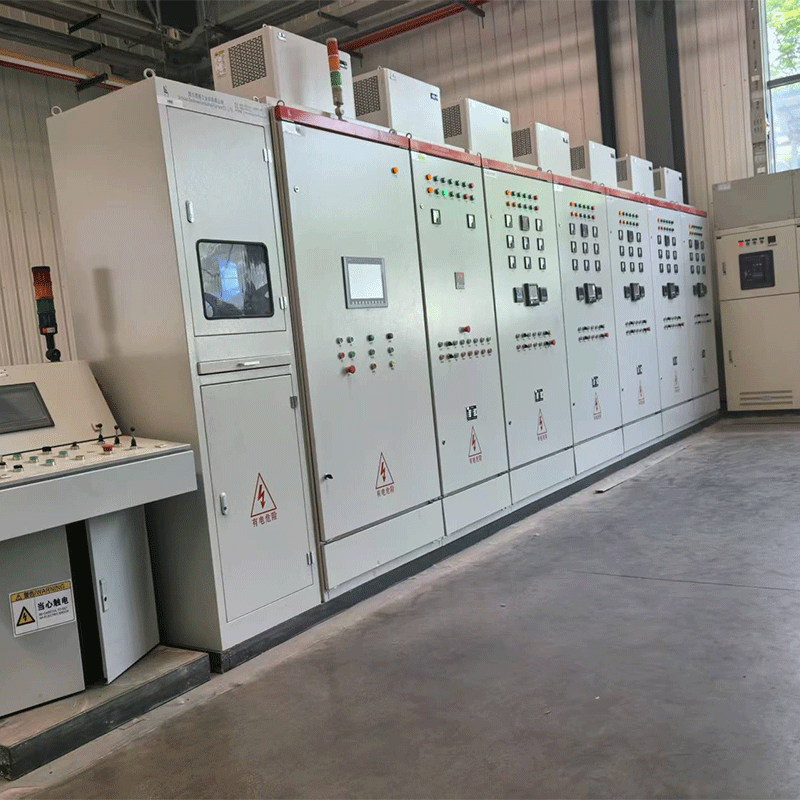

Автоматизация печного процесса позволяет снизить трудозатраты, повысить эффективность и обеспечить стабильность качества. Автоматизированные печи обычно оснащены системами управления, которые позволяют задавать параметры отпуска, контролировать их и автоматически корректировать в случае отклонений. Управление часто осуществляется с помощью PLC (Programmable Logic Controller) или SCADA (Supervisory Control and Data Acquisition) систем.

Энергоэффективность

Энергоэффективность – это важный фактор, влияющий на экономическую целесообразность использования печи. Современные печи обычно оснащены системами теплоизоляции и рекуперации тепла, которые позволяют снизить потребление энергии. Использование частотных преобразователей для управления нагревателями также может повысить энергоэффективность.

Безопасность

Безопасность – это приоритетный фактор при выборе печи. Печь должна соответствовать требованиям безопасности и иметь системы защиты от перегрева, короткого замыкания и других аварийных ситуаций.

Технологии непрерывного отпуска: краткий обзор

Существует несколько основных технологий непрерывного отпуска горячекатаных пружин. Рассмотрим наиболее распространенные:

- Печи с газовым нагревом: это наиболее распространенный тип печей для непрерывного отпуска. Они отличаются высокой мощностью и эффективностью.

- Электрические печи: электрические печи более экологичны, чем газовые, и позволяют более точно контролировать температуру.

- Индукционные печи: индукционные печи обеспечивают быстрый и равномерный нагрев, что позволяет сократить время отпуска. Однако они дороже газовых и электрических печей.

Что важно учитывать при выборе поставщика

При выборе поставщика печей для непрерывного отпуска горячекатаных пружин важно учитывать не только качество оборудования, но и репутацию компании, опыт работы на рынке и наличие сервисной поддержки. Важно убедиться, что поставщик предоставляет гарантию на оборудование и имеет возможность оперативно решать возникающие вопросы. Также стоит обратить внимание на отзывы других клиентов.

Например, при выборе поставщика следует обращать внимание на наличие сертификатов соответствия оборудования требованиям ГОСТ и других международных стандартов. Поставщик должен предоставлять техническую документацию на оборудование, включая руководство по эксплуатации и инструкции по обслуживанию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

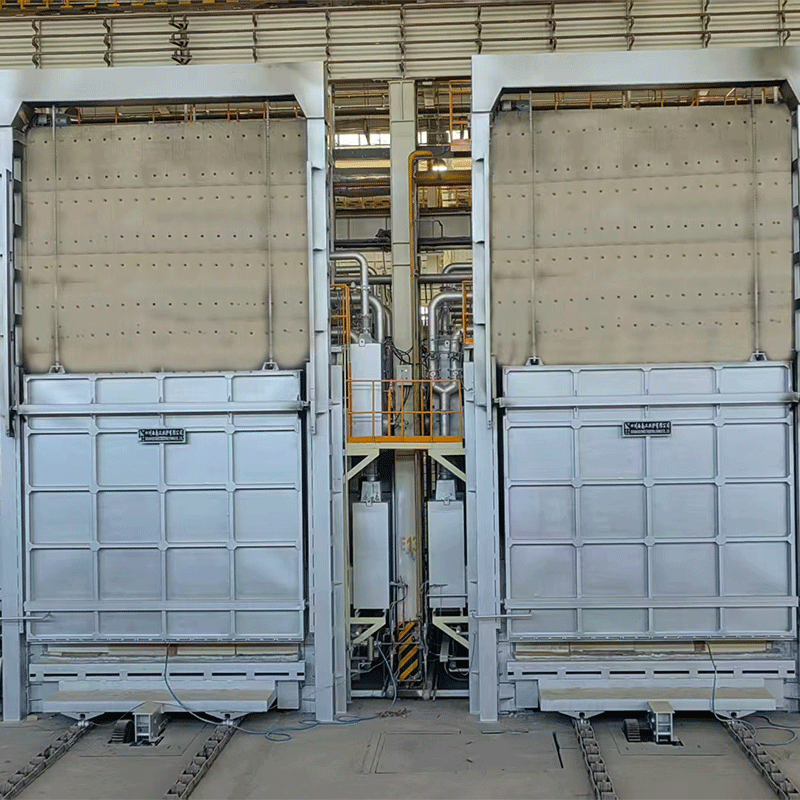

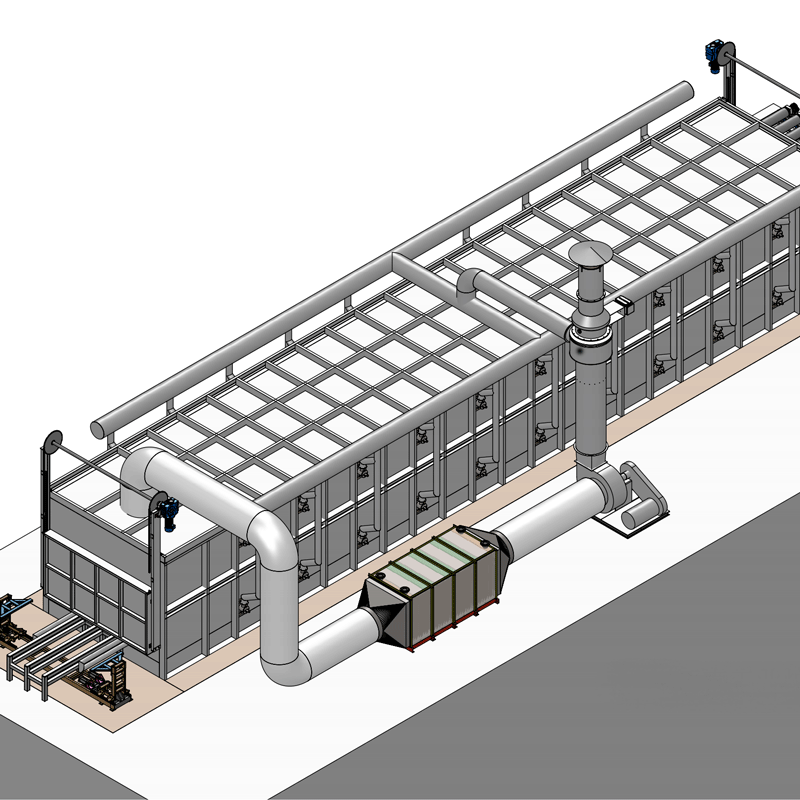

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

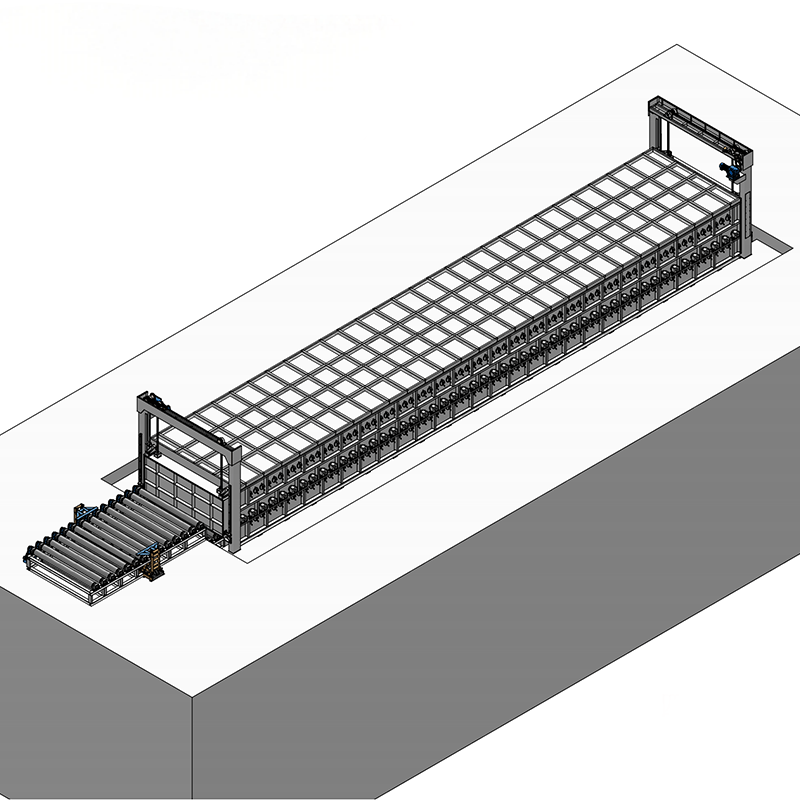

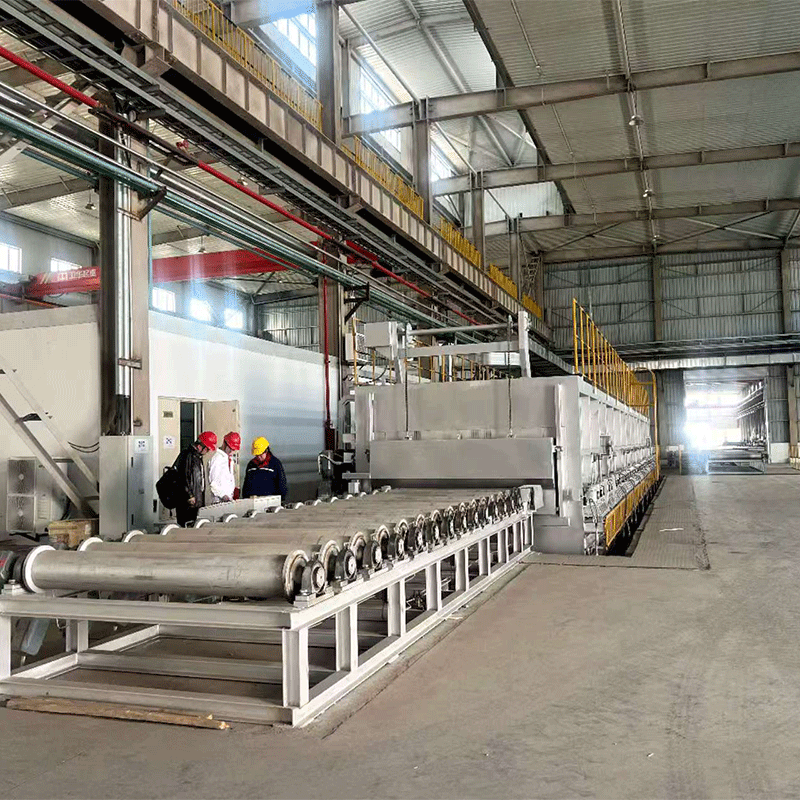

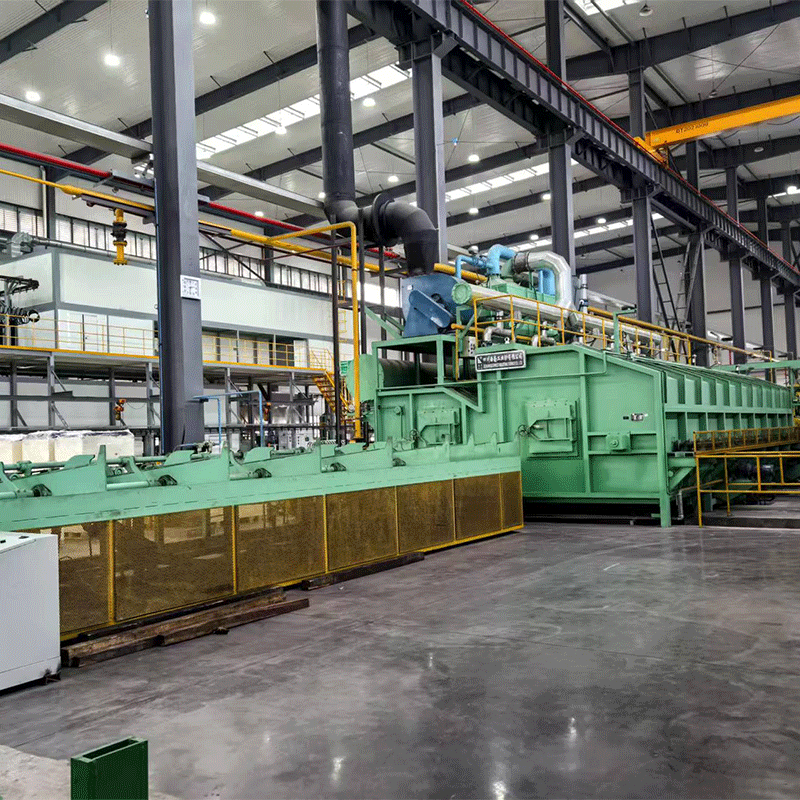

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

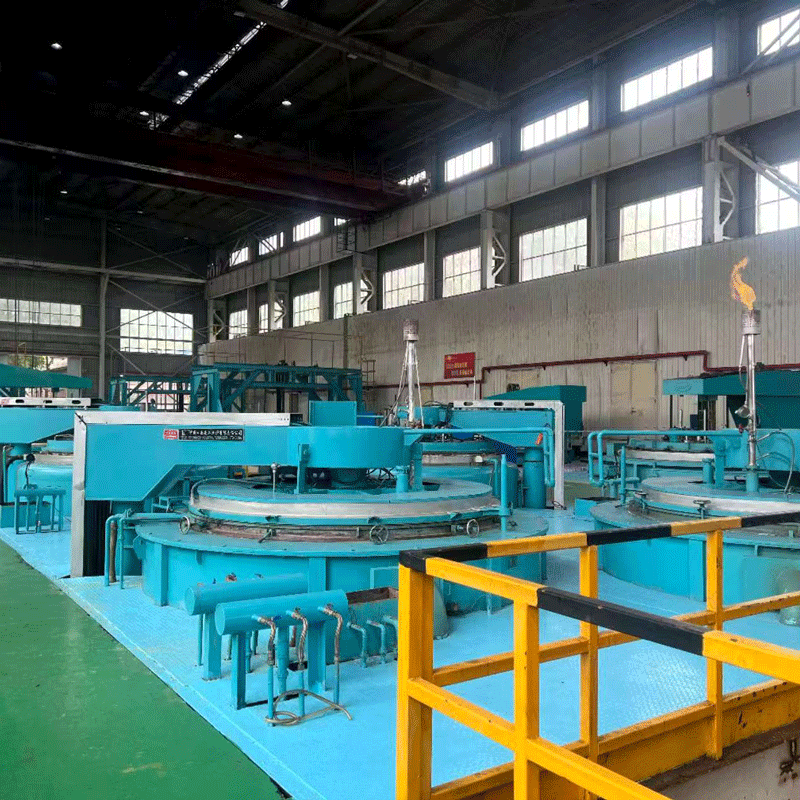

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

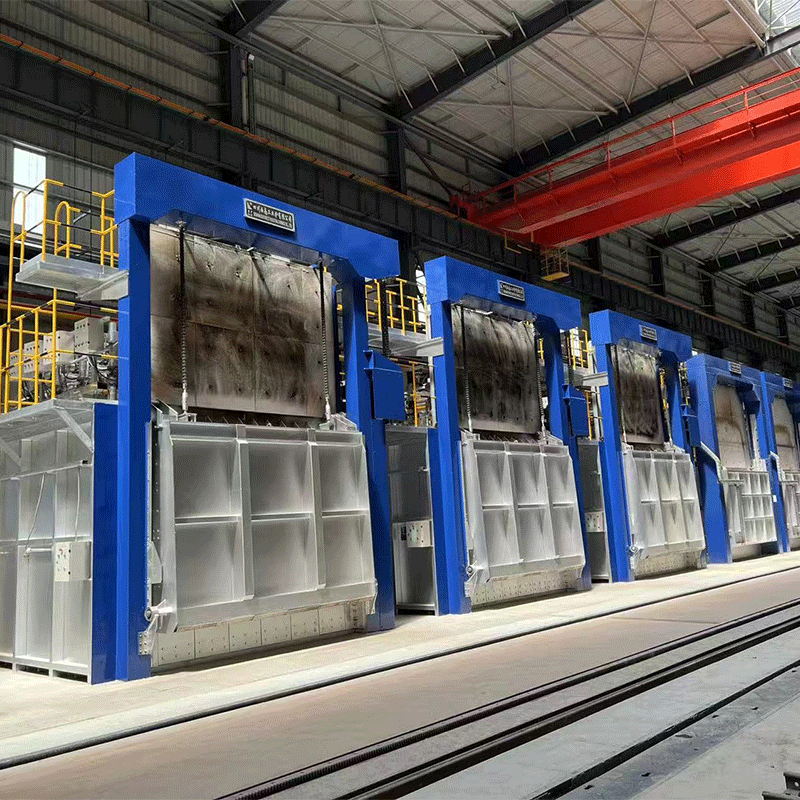

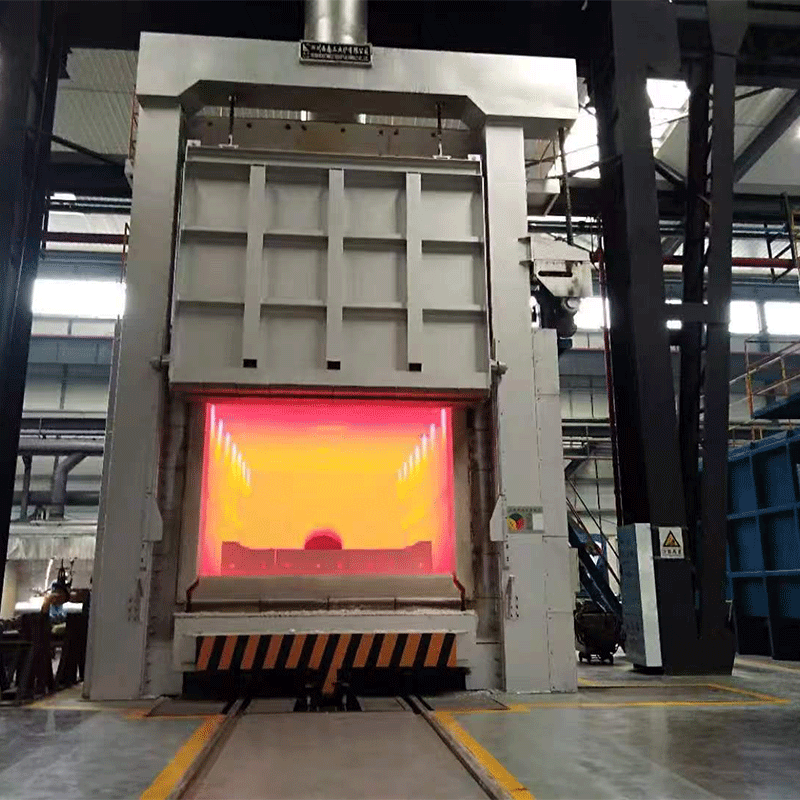

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

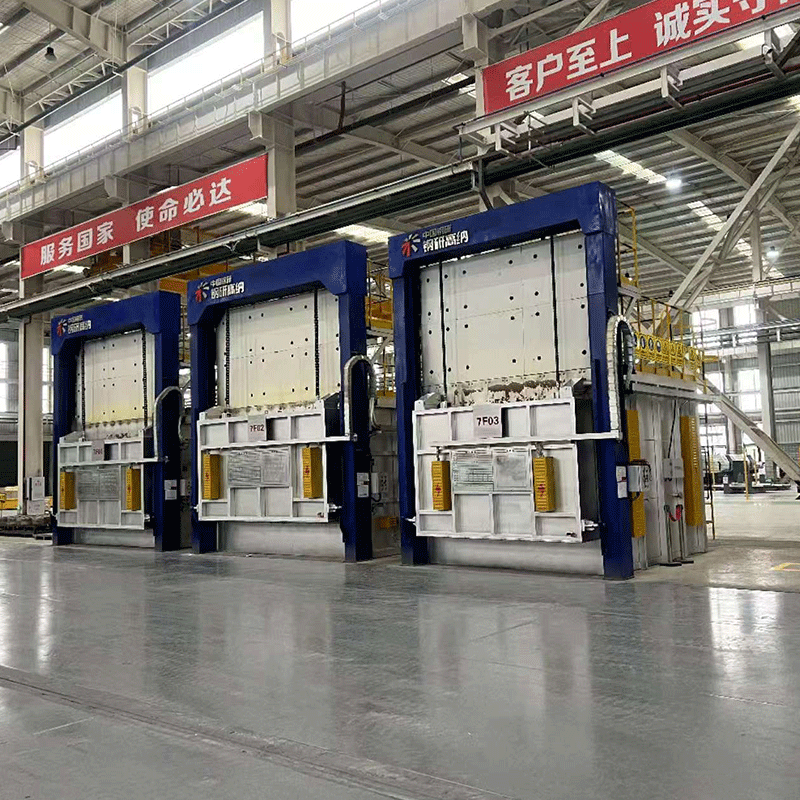

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

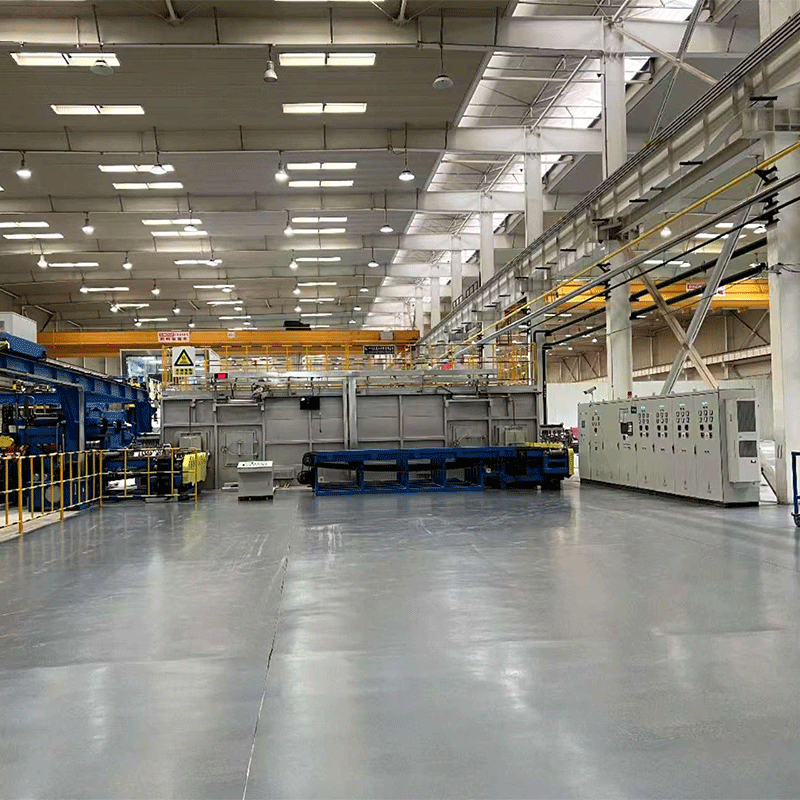

Производственная линия термообработки

Производственная линия термообработки

Связанный поиск

Связанный поиск- Производитель печей для газового азотирования ямного типа

- Основные страны-покупатели печей для отпуска металла

- Ведущий покупатель печей для закалки алюминиевых сплавов

- Основные страны-покупатели индукционных печей

- Основные страны-покупатели для ООО Авангард Лит печей шахтного типа

- Установки для электрических закалочных печей

- Производители печей сопротивления типа Bogie

- Печь цементации с контролируемой атмосферой из цельного волокна

- шахтные электрические печи

- Завод крупномасштабной низкотемпературной настольной печи сопротивления