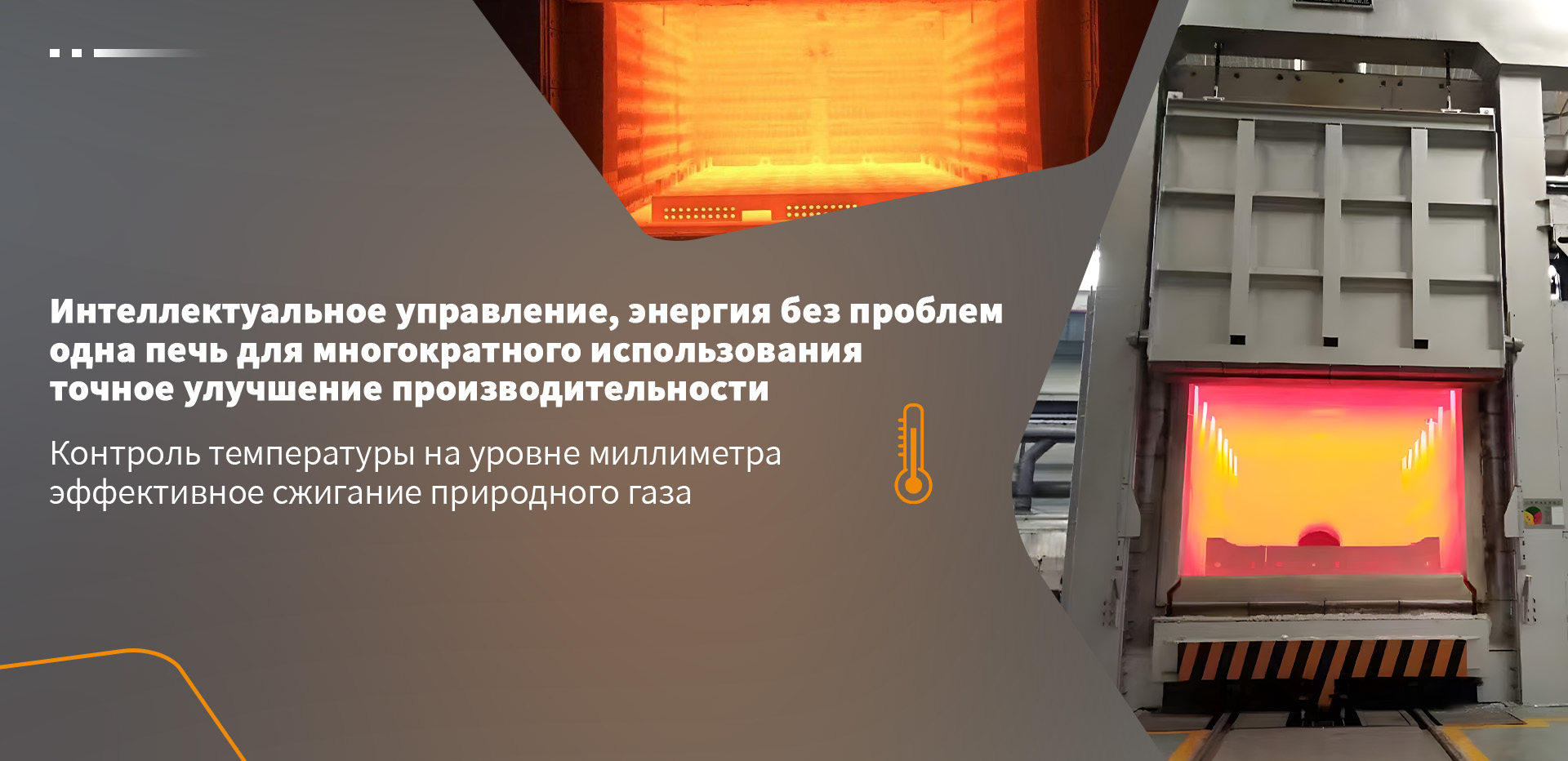

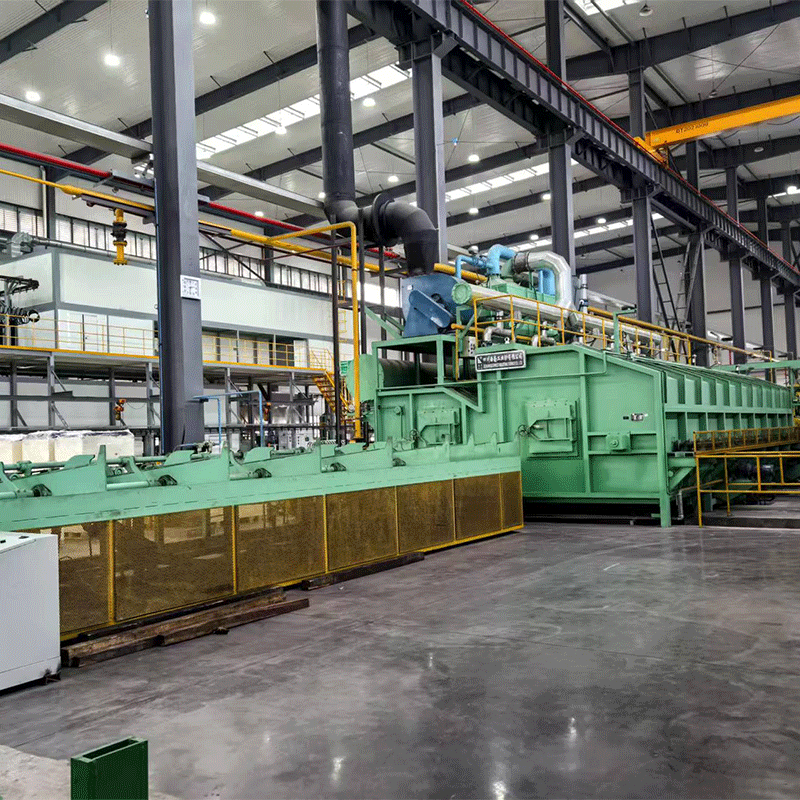

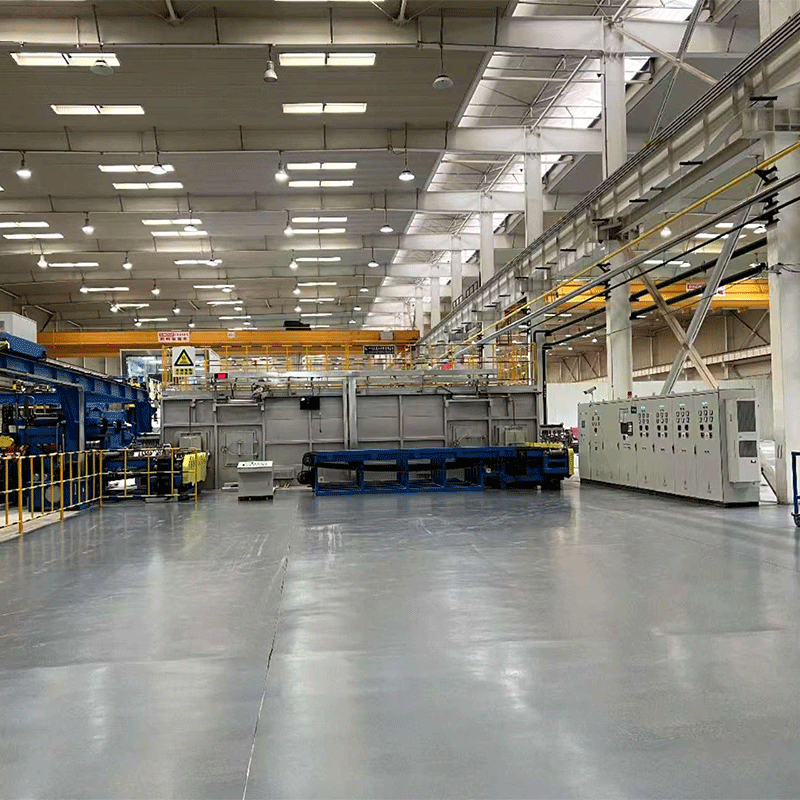

Непрерывная печь для углеродирования (закалки) и отпуска

Современная металлургия постоянно стремится к повышению эффективности производства и улучшению характеристик конечной продукции. И одним из ключевых элементов в достижении этих целей является использование современных печей для термической обработки стали, в частности, непрерывных печей для углеродирования (закалки) и отпуска. В этой статье мы подробно рассмотрим принцип работы, преимущества, области применения и особенности эксплуатации таких печей, а также обсудим актуальные тренды в этой области. Надеюсь, информация окажется полезной для специалистов, занимающихся металлургией и машиностроением.

Принцип работы непрерывной печи для углеродирования (закалки) и отпуска

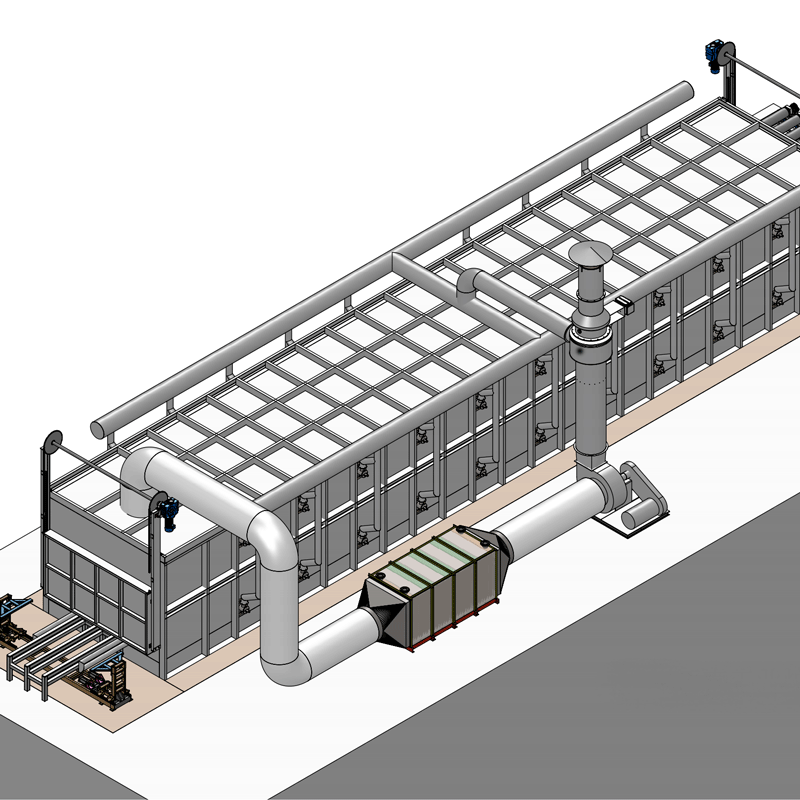

В отличие от периодических печей, непрерывные печи для углеродирования (закалки) и отпуска предназначены для обработки металла в непрерывном режиме, что значительно повышает производительность и снижает затраты на электроэнергию. Процесс заключается в последовательном прохождении заготовки через зоны нагрева, углеродирования, закалки и отпуска. Например, сталь, поступающая в печь, сначала нагревается до нужной температуры, затем подвергается воздействию углерода (обычно в виде CO или смеси CO и метана) в зоне углеродирования. После этого заготовка проходит зону закалки, где происходит быстрое охлаждение, приводящее к формированию мартенситной структуры. Затем следует зона отпуска, где мартенсит подвергается нагреву до определенной температуры для снятия внутренних напряжений и улучшения пластичности. Важно отметить, что параметры каждой зоны строго контролируются для достижения требуемых свойств металла.

Этапы непрерывной обработки

В типичной непрерывной печи можно выделить следующие этапы:

- Нагрев: Доведение металла до необходимой температуры. Используются различные типы нагревателей: электрические, газовые, индукционные.

- Углеродирование: Насыщение металла углеродом. Контролируется состав газовой смеси и время пребывания в зоне углеродирования. Например, при производстве низкоуглеродистой стали, процесс углеродирования может быть оптимизирован путем использования определенной газовой смеси и температуры.

- Закалка: Быстрое охлаждение металла для получения высокой твердости и прочности. Используются различные виды охлаждающих жидкостей: вода, масло, воздух. Охлаждение может быть дифференцированным для получения неоднородной структуры.

- Отпуск: Нагрев металла до определенной температуры для снятия внутренних напряжений и улучшения пластичности. Время и температура отпуска зависят от марки стали и требуемых свойств. Например, отпуск высокопрочной стали может включать несколько стадий с разной температурой и временем выдержки.

Непрерывная обработка позволяет значительно сократить время цикла и повысить производительность, особенно при массовом производстве.

Преимущества использования непрерывной печи для углеродирования (закалки) и отпуска

Использование непрерывной печи для углеродирования (закалки) и отпуска предоставляет ряд существенных преимуществ по сравнению с периодическими процессами:

- Высокая производительность: Непрерывный режим работы позволяет обрабатывать значительно больше заготовок за единицу времени.

- Снижение затрат на электроэнергию: Оптимизированный процесс нагрева и охлаждения позволяет снизить потребление энергии. Например, современные печи часто оснащены системами рекуперации тепла, что позволяет повысить энергоэффективность.

- Повышение качества продукции: Строгий контроль параметров процесса позволяет получать продукцию с заданными свойствами и минимальным количеством дефектов.

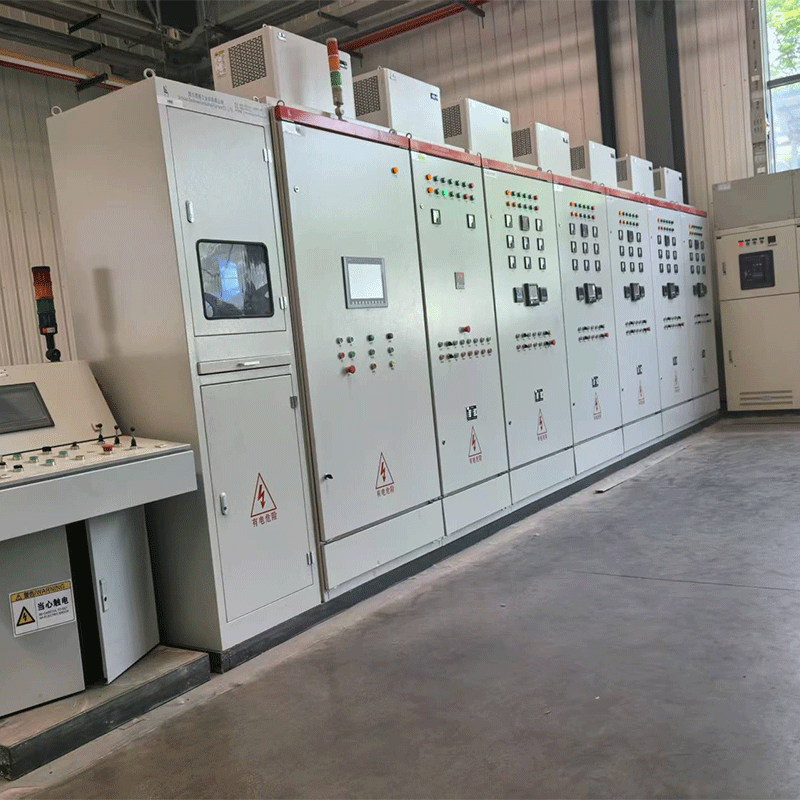

- Улучшение условий труда: Автоматизированный процесс снижает нагрузку на персонал и повышает безопасность.

- Сокращение затрат на рабочую силу: Автоматизация позволяет сократить количество необходимых рабочих.

Например, компания [Название компании, если есть сайт https://www.xngyl.ru/](https://www.xngyl.ru/) предлагает современные непрерывные печи, отличающиеся высокой точностью управления и энергоэффективностью. [Ссылка на сайт компании, если есть сайт https://www.xngyl.ru/](https://www.xngyl.ru/) (nofollow)

Области применения

Непрерывные печи для углеродирования (закалки) и отпуска применяются в широком спектре отраслей промышленности, включая:

- Производство рельсов: для повышения прочности и износостойкости.

- Производство труб: для улучшения механических свойств и коррозионной стойкости.

- Производство штамповых изделий: для получения изделий с заданными характеристиками твердости и пластичности.

- Производство стрелочных переводов: для обеспечения надежности и долговечности.

- Производство деталей машин и механизмов: для повышения износостойкости и прочности.

В последние годы наблюдается рост спроса на непрерывные печи для обработки высокопрочных и жаропрочных сталей, применяемых в авиационной и космической промышленности.

Современные тренды

Современные тенденции в развитии непрерывных печей для углеродирования (закалки) и отпуска связаны с:

- Внедрением систем автоматического управления и контроля, основанных на искусственном интеллекте. Такие системы позволяют оптимизировать процесс обработки и повысить качество продукции.

- Использованием новых материалов для нагревателей и теплоизоляции, что позволяет повысить энергоэффективность. Например, применение керамических нагревателей позволяет достичь более высоких температур при меньшем потреблении энергии.

- Разработкой новых технологий обработки, таких как индукционная закалка и отпуск.

- Интеграцией печей с системами мониторинга состояния оборудования для предотвращения аварий и снижения затрат на обслуживание.

Стремление к цифровизации производства ведет к созданию 'умных' печей, способных самостоятельно адаптироваться к изменяющимся условиям и оптимизировать процесс обработки.

Техническое обслуживание и эксплуатация

Регулярное техническое обслуживание и правильная эксплуатация непрерывной печи для углеродирования (закалки) и отпуска являются залогом ее долговечности и надежности. Важным аспектом является своевременная замена изношенных деталей и компонентов, а также контроль за состоянием теплоизоляции и системы автоматики. Необходимо также соблюдать правила техники безопасности при работе с печью.

Основные пункты в техническом обслуживании

- Регулярная очистка нагревателей от нагара и окалины.

- Проверка и регулировка системы автоматики.

- Контроль за состоянием теплоизоляции.

- Замена изношенных деталей и компонентов.

Для эффективного обслуживания печи рекомендуется обратиться к квалифицированным специалистам.

Заключение

Непрерывные печи для углеродирования (закалки) и отпуска представляют собой современное и эффективное решение для повышения качества и производительности металлургического производства. Непрерывное совершенствование технологий и внедрение новых решений позволяют обеспечить соответствие требованиям современной промышленности. Использование таких печей – это инвестиция в будущее, которая позволит компаниям оставаться конкурентоспособными на рынке.

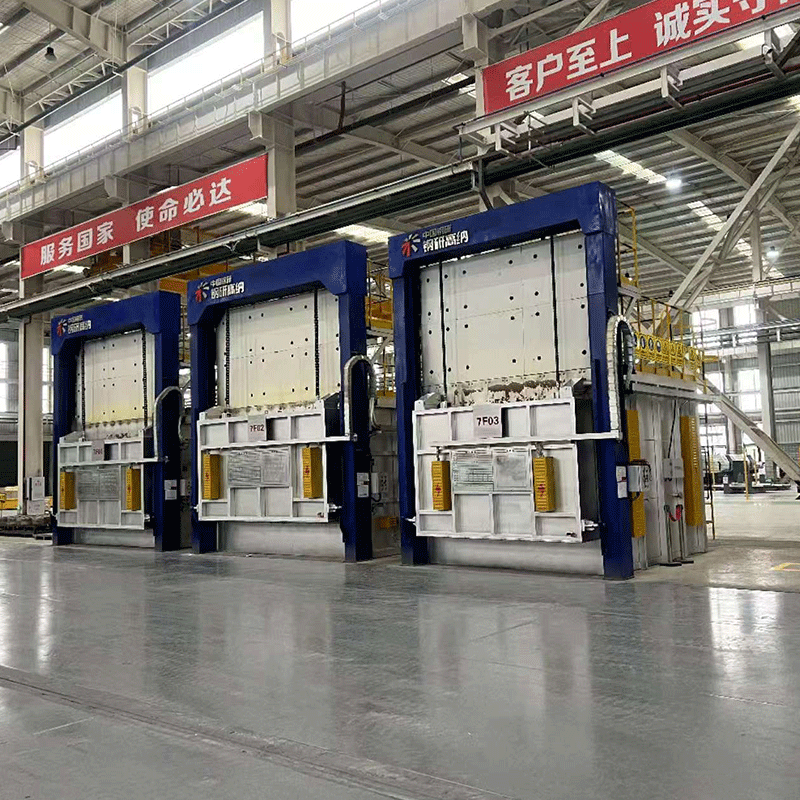

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

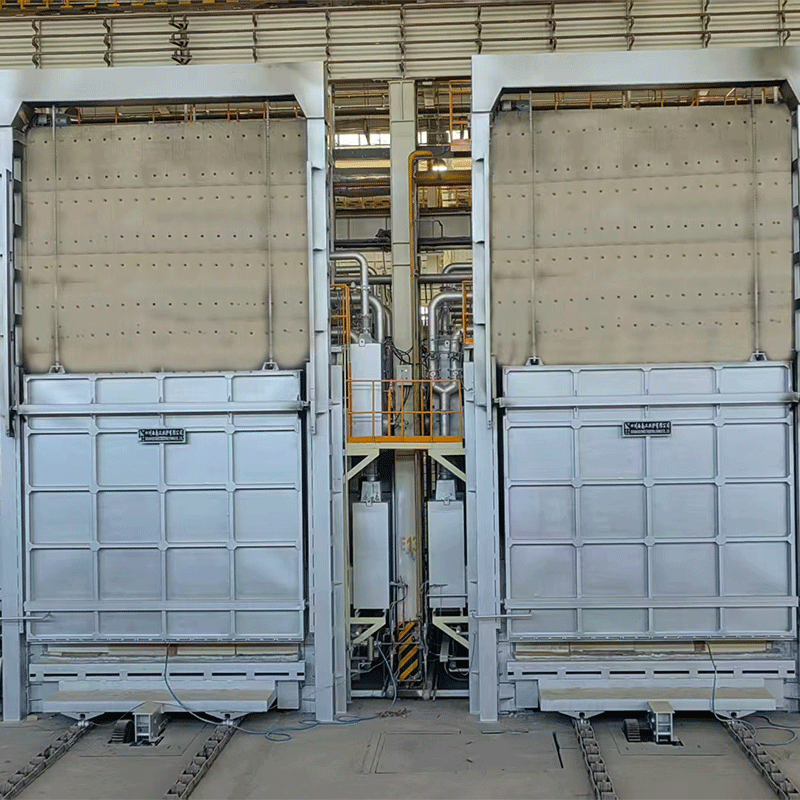

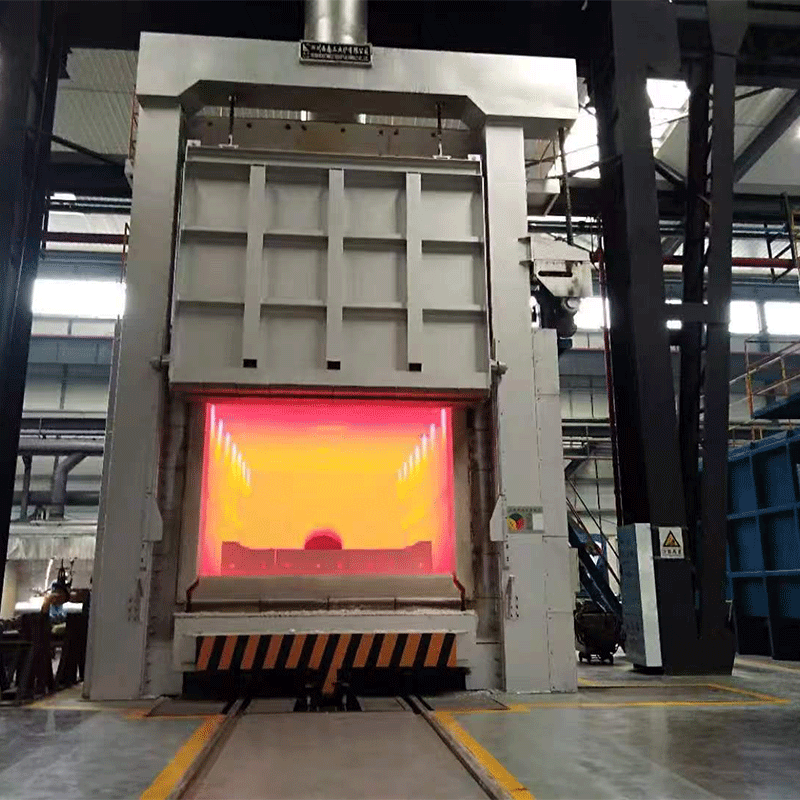

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

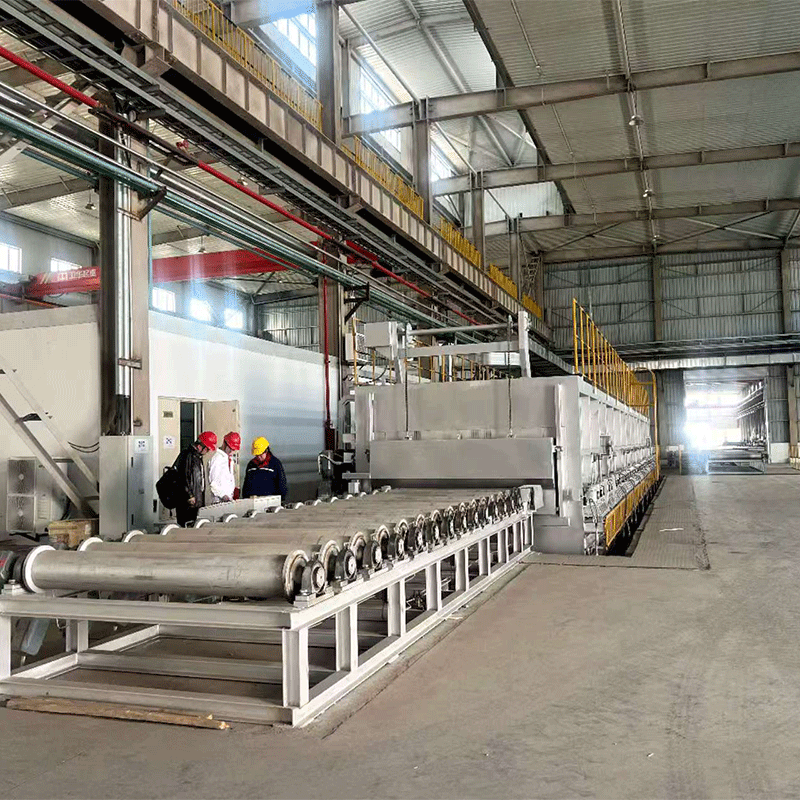

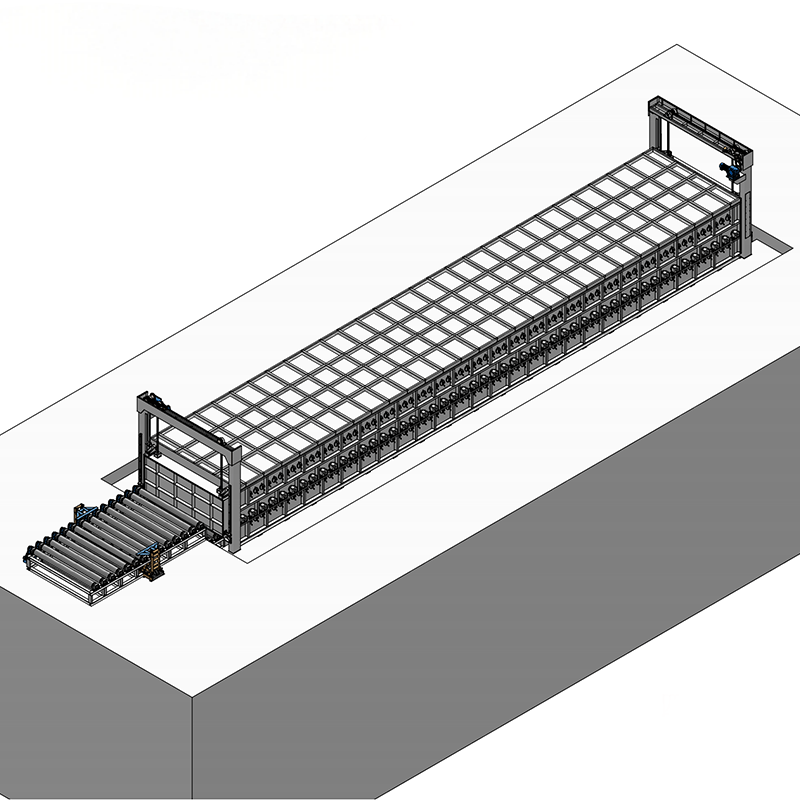

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

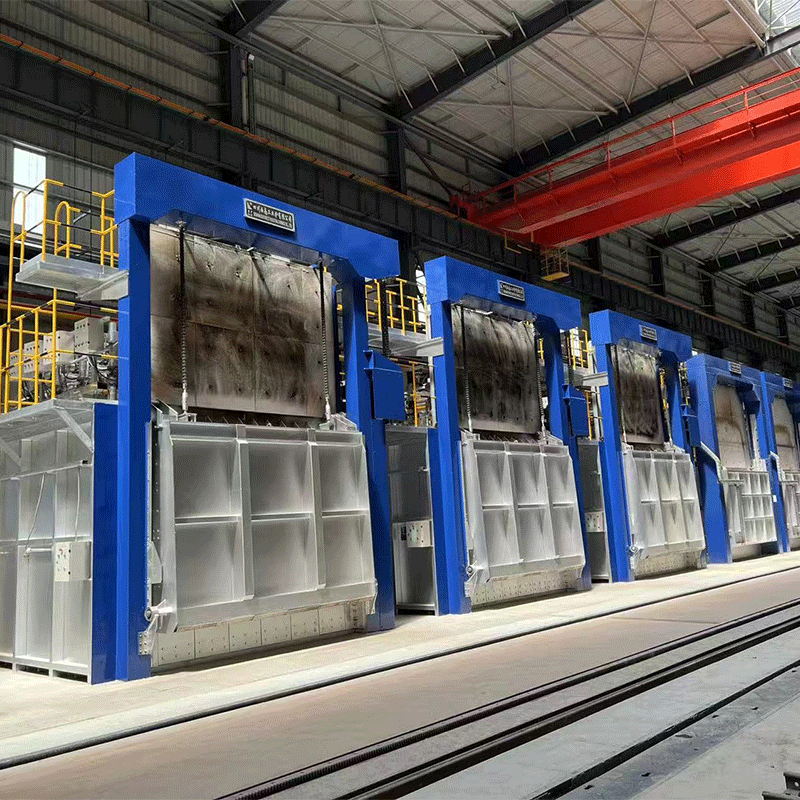

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

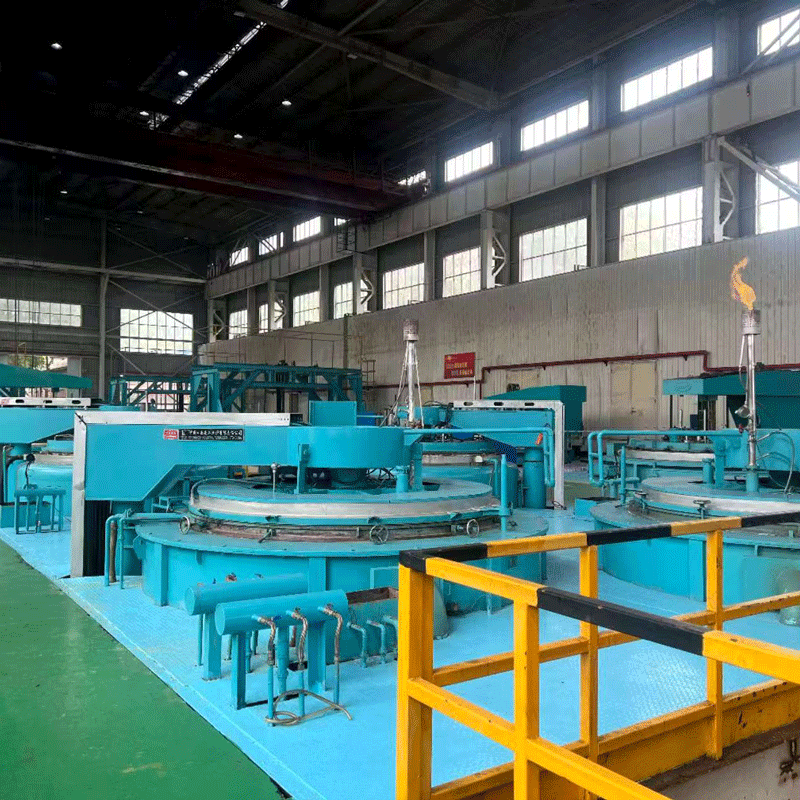

Производственная линия термообработки

Производственная линия термообработки -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь

Связанный поиск

Связанный поиск- Завод для 8-метровой плавильной печи шахтного типа

- Завод шаговой газовой нагревательной печи

- Изготовители печей для горячих горнов ООО Авангард Лит

- Основные страны-покупатели для производства шахтных печей

- Заводы с двойными печами для термообработки с гидравлическим прессом

- Печь сопротивления ямного типа

- Ведущий покупатель шаговых печей

- шахтная печь сшо 13.18 12

- закалочная печь для металла

- Цена полноволоконной большой газовой печи троллейного типа для термообработки