Изготовители закалочных печей шахтного типа

Шахтные закалочные печи – это важнейшее оборудование для металлургической промышленности, используемое для придания металлическим изделиям необходимой твердости и износостойкости. Их роль в обеспечении качества продукции сложно переоценить, ведь от правильной закалки напрямую зависит долговечность и надежность многих деталей. Если вы задумываетесь о приобретении или модернизации закалочных печей шахтного типа, то эта статья для вас. Мы подробно рассмотрим особенности этих печей, современные технологии производства, факторы, влияющие на выбор поставщика, и поделимся реальным опытом.

Что такое закалочная печь шахтного типа? Принцип работы

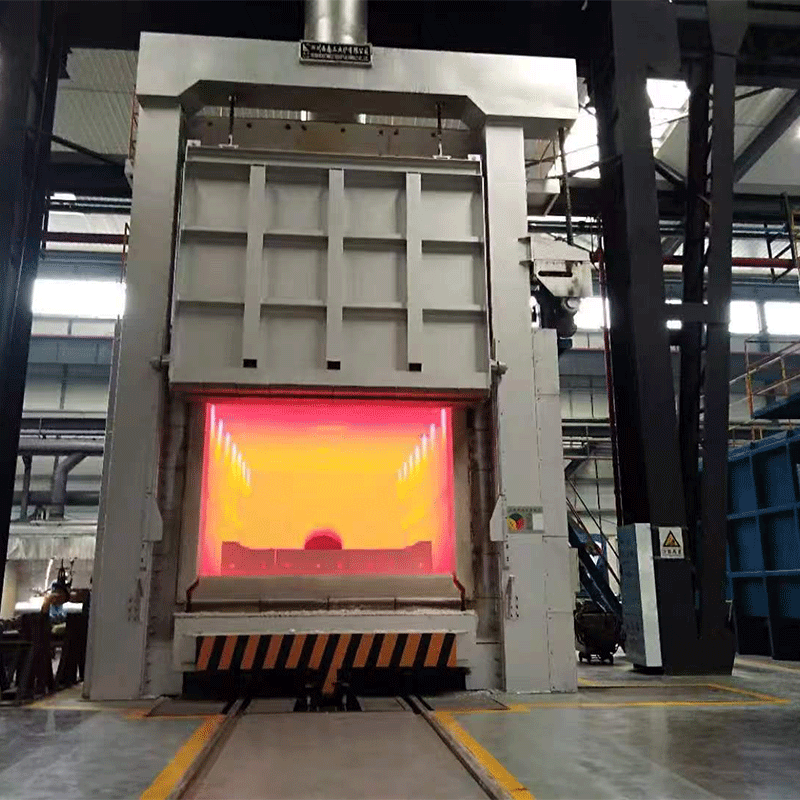

Шахтная закалочная печь представляет собой вертикальный тигель с системой нагрева и охлаждения. Металлические детали помещаются в тигель, нагреваются до определенной температуры, а затем резко охлаждаются в охлаждающей среде (воде, масле или воздухе). Такой резкий переход температуры и формирует структуру металла с заданными свойствами. Процесс закалки требует точного контроля температуры и времени выдержки, ведь от этого зависит конечный результат. По сути, это контролируемая термическая обработка, позволяющая добиться максимальной прочности и твердости.

В отличие от других типов печей, шахтные печи обладают высокой теплоемкостью и способностью выдерживать значительные перепады температур. Это особенно важно при закалке больших партий деталей. Принцип работы, хоть и кажется простым, требует высокой инженерной мысли и качественного оборудования. Насколько хорошо реализованы эти аспекты, напрямую влияет на качество закаленной продукции.

Виды закалочных печей шахтного типа

Существует несколько разновидностей шахтных закалочных печей, различающихся по конструкции и способу охлаждения:

- Печи с водяным охлаждением: Наиболее распространенный тип, обеспечивает равномерное и быстрое охлаждение.

- Печи с масляным охлаждением: Обеспечивают более плавное охлаждение, что позволяет снизить риск образования трещин.

- Печи с воздушным охлаждением: Наименее распространенный тип, используется для закалки небольших деталей.

Выбор типа печи зависит от характеристик закаляемых материалов, размеров деталей и требуемой степени контроля над процессом закалки. Например, для закалки высокоуглеродистой стали лучше использовать печь с масляным охлаждением, чтобы избежать образования внутренних напряжений.

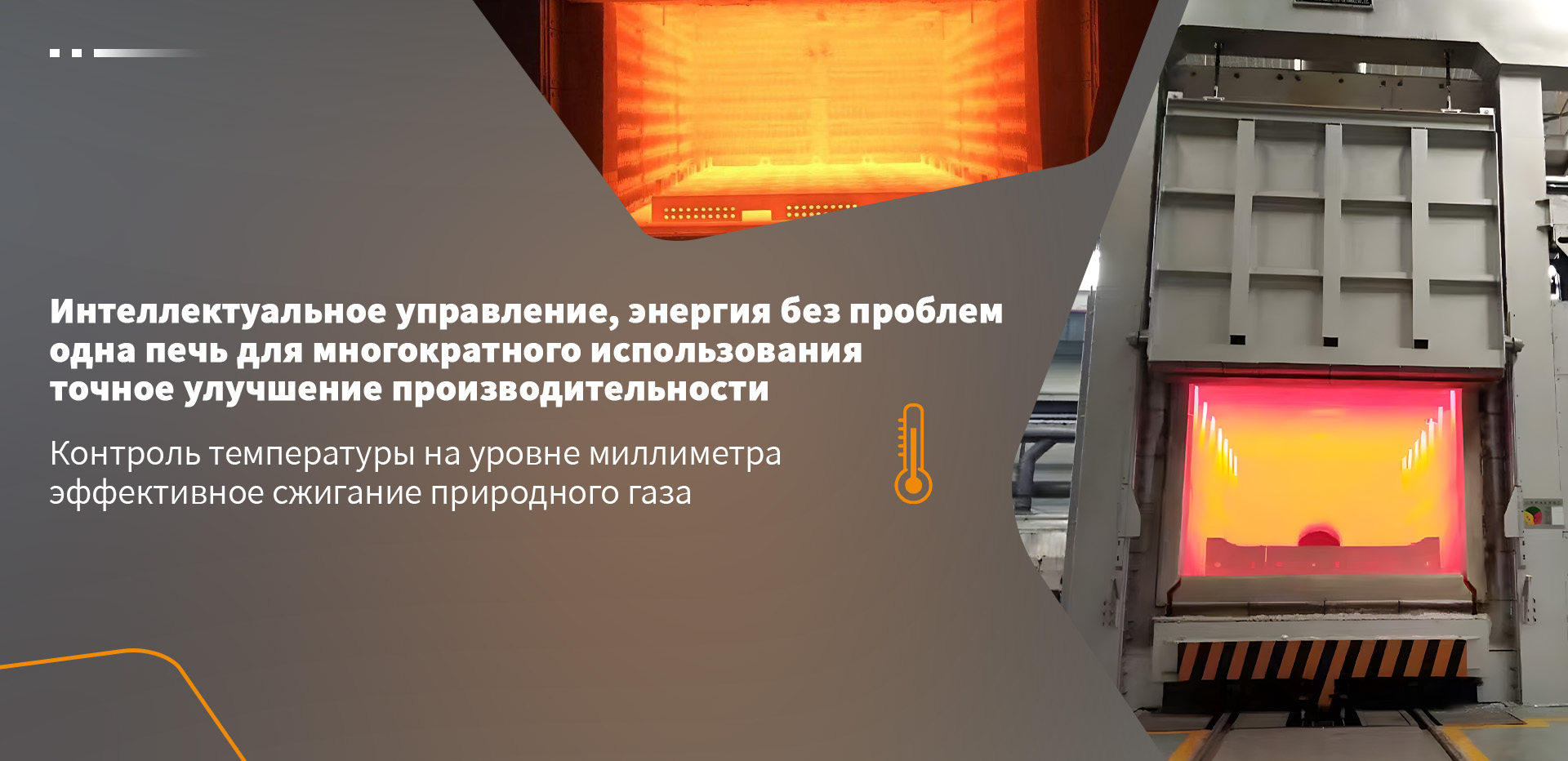

Технологии производства закалочных печей

Производство закалочных печей шахтного типа – сложный и многоступенчатый процесс, требующий использования высококачественных материалов и передовых технологий. Основные этапы производства включают в себя:

- Проектирование: Разработка технической документации, включающей в себя конструкторские чертежи, расчеты теплообмена и системы управления.

- Изготовление корпуса: Сварка и сборка корпуса печи из высокопрочной стали.

- Монтаж системы нагрева: Установка нагревательных элементов (электрических или газовых) и теплоизоляции.

- Установка системы охлаждения: Монтаж системы подачи охлаждающей жидкости или воздуха.

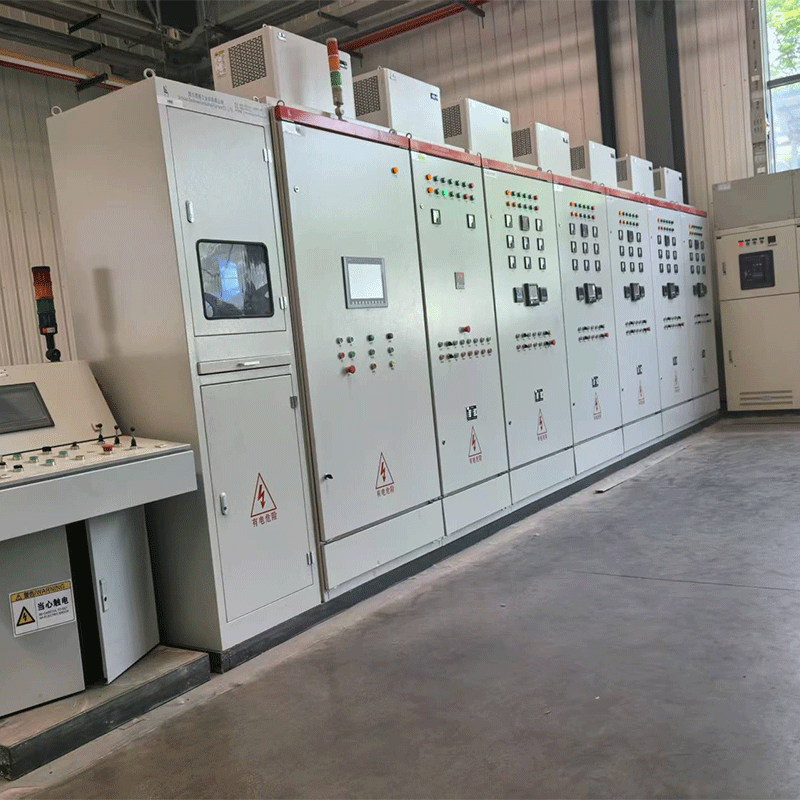

- Установка системы автоматизации: Подключение датчиков температуры, давления и других параметров, а также систем управления процессом закалки.

- Испытания и пусконаладочные работы: Проверка работоспособности печи и ее соответствия техническим требованиям.

В современном производстве часто используются технологии 3D-моделирования и автоматизированной сварки, что позволяет повысить точность изготовления и снизить затраты на производство.

На что обратить внимание при выборе производителя

Выбор надежного производителя закалочных печей шахтного типа – это критически важный шаг, от которого зависит долговечность и эффективность работы оборудования. При выборе производителя необходимо учитывать следующие факторы:

- Опыт работы на рынке: Предпочтение следует отдавать компаниям с большим опытом работы в данной отрасли.

- Репутация: Изучите отзывы о компании, узнайте мнение других клиентов.

- Техническая поддержка: Убедитесь, что компания предоставляет качественную техническую поддержку и сервисное обслуживание.

- Гарантии: Уточните условия гарантии на оборудование.

- Стоимость: Сравните цены у разных производителей, но не стоит выбирать самое дешевое предложение, так как это может говорить о низком качестве оборудования.

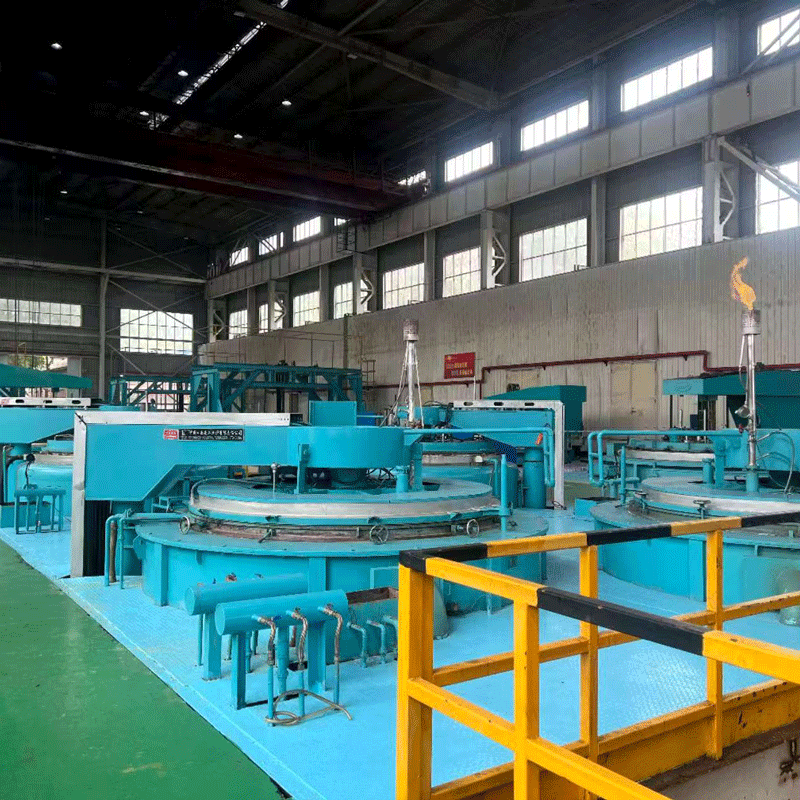

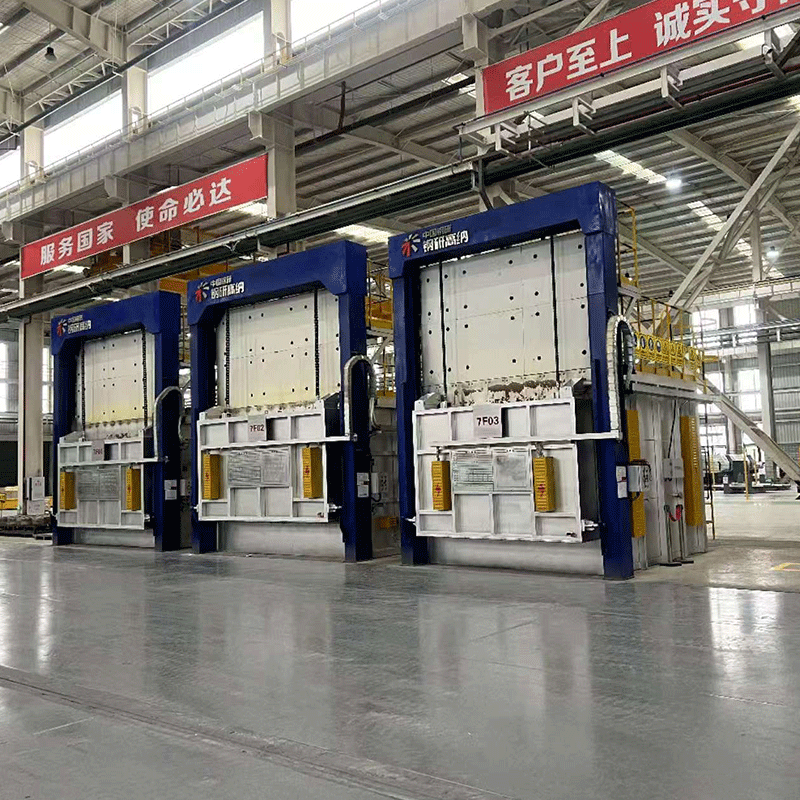

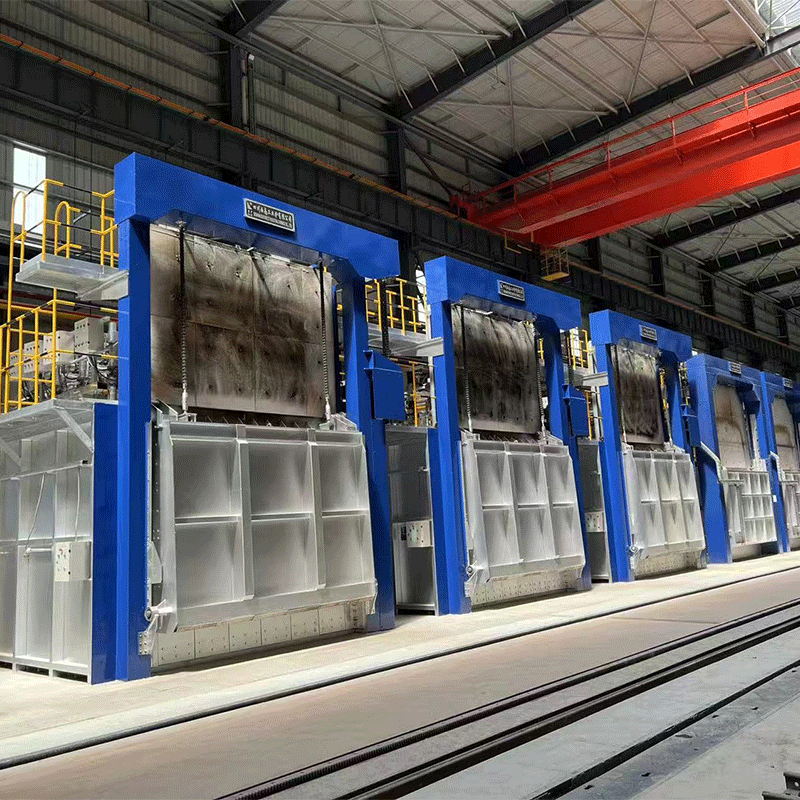

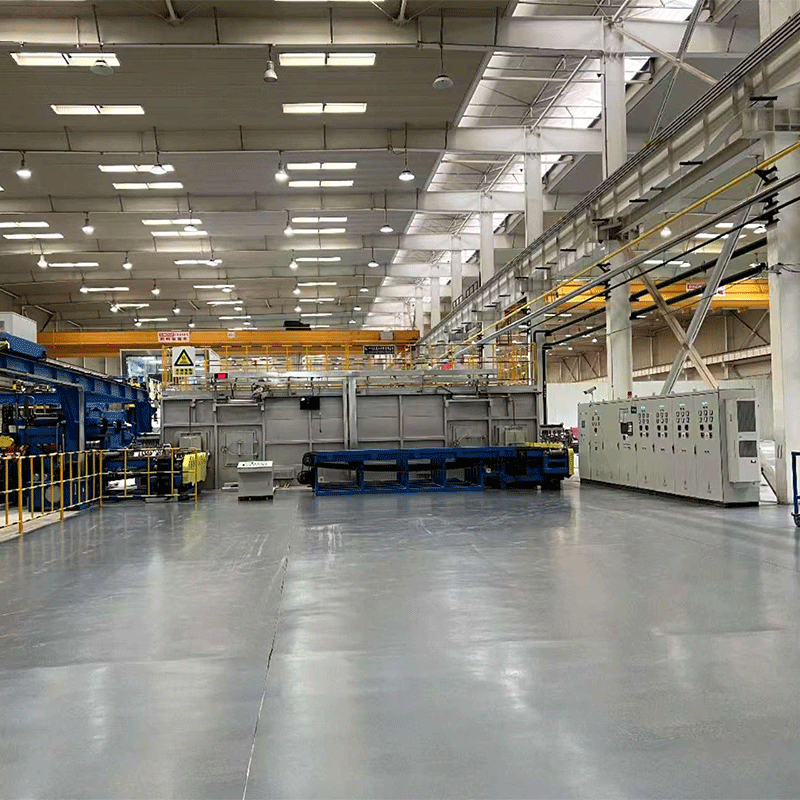

Например, компания XNGYL (https://www.xngyl.ru/) зарекомендовала себя как надежный поставщик закалочных печей шахтного типа. Они предлагают широкий ассортимент оборудования, обеспечивают качественную техническую поддержку и гарантируют долговечность своей продукции. Я лично сталкивался с их оборудованием в нескольких проектах, и могу с уверенностью сказать, что это надежные и эффективные машины.

Примеры применения закалочных печей шахтного типа

Закалочные печи шахтного типа используются в различных отраслях промышленности, где требуется придание металлическим изделиям высокой прочности и износостойкости. Вот несколько примеров:

- Машиностроение: Закалка деталей двигателей, зубчатых колес, валов и других компонентов.

- Металлообработка: Закалка инструментов, режущего и штамповочного оборудования.

- Горнодобывающая промышленность: Закалка буровых установок, горных машин и другого оборудования.

- Авиастроение: Закалка деталей самолетов и вертолетов.

Благодаря закалочным печам шахтного типа, продукция предприятий становится более долговечной и надежной, что способствует повышению эффективности производства.

Реальные кейсы использования закалочных печей

В одном из проектов мы модернизировали закалочную линию на металлургическом заводе. Раньше использовалась устаревшая печь, которая не обеспечивала требуемой равномерности закалки. После установки новой шахтной печи, система управления которой была интегрирована с общей автоматизированной системой завода, удалось значительно повысить качество продукции и снизить количество брака. Прирост производительности составил около 15%, а потребление электроэнергии снизилось на 10%. Это отличный пример того, как современные закалочные печи шахтного типа могут помочь повысить эффективность производства и снизить затраты.

Другой пример – применение закалочных печей шахтного типа в производстве режущего инструмента. Закалка инструмента в шахтной печи с точно контролируемой температурой позволила увеличить срок службы инструмента в 2 раза, что привело к значительному снижению затрат на замену инструмента и повышению производительности.

Обслуживание и эксплуатация закалочных печей шахтного типа

Для обеспечения долговечной и эффективной работы закалочных печей шахтного типа необходимо проводить регулярное техническое обслуживание. Это включает в себя:

- Проверку и очистку нагревательных элементов.

- Проверку и очистку системы охлаждения.

- Проверку системы автоматизации.

- Замену изношенных деталей.

Рекомендуется проводить техническое обслуживание не реже одного раза в год, а также проводить плановые ремонты. Своевременное техническое обслуживание позволяет избежать серьезных поломок и продлить срок службы печи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

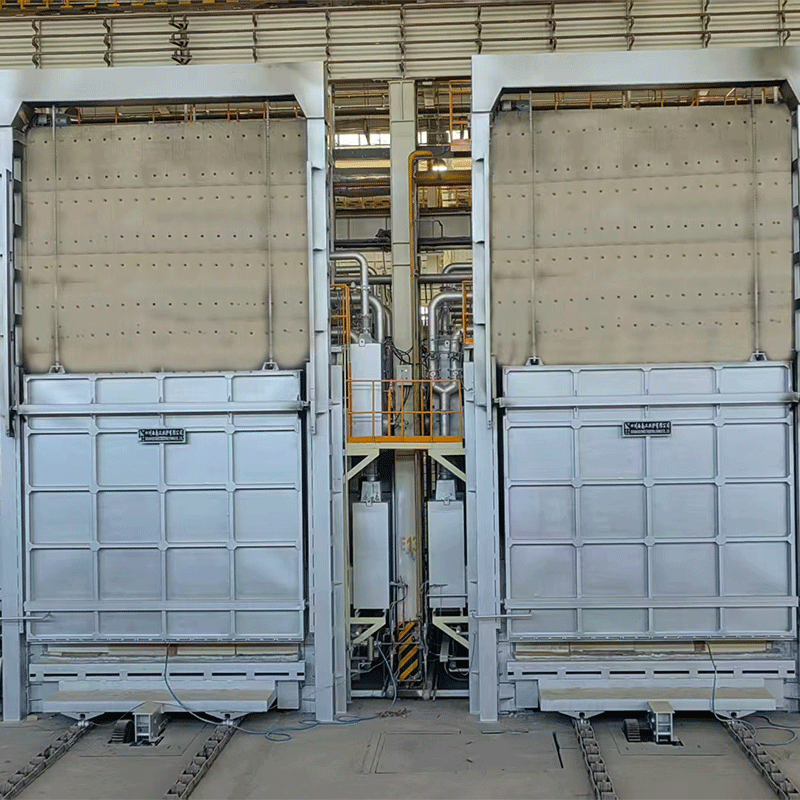

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

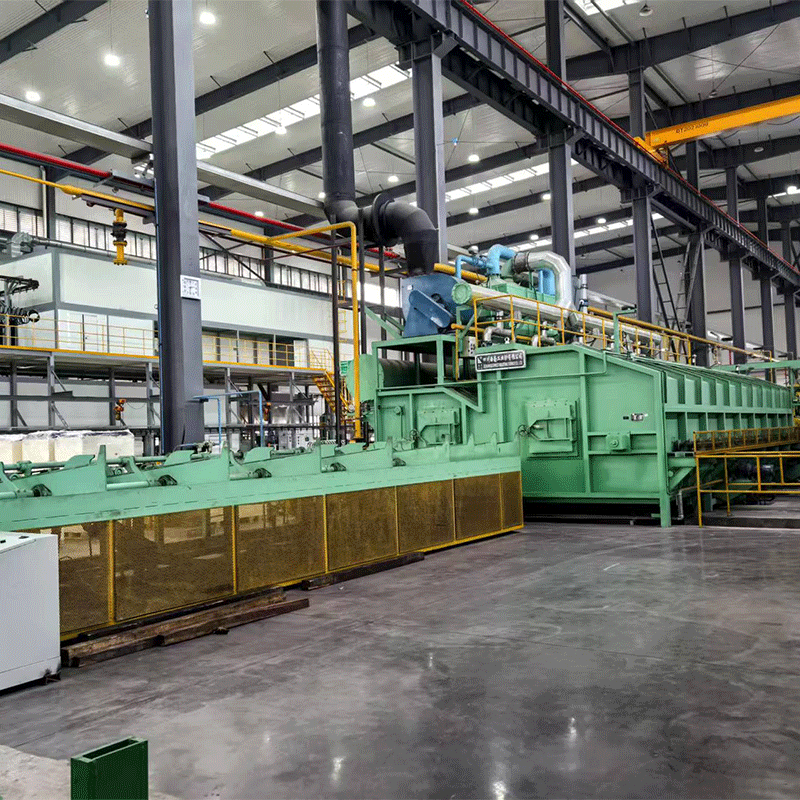

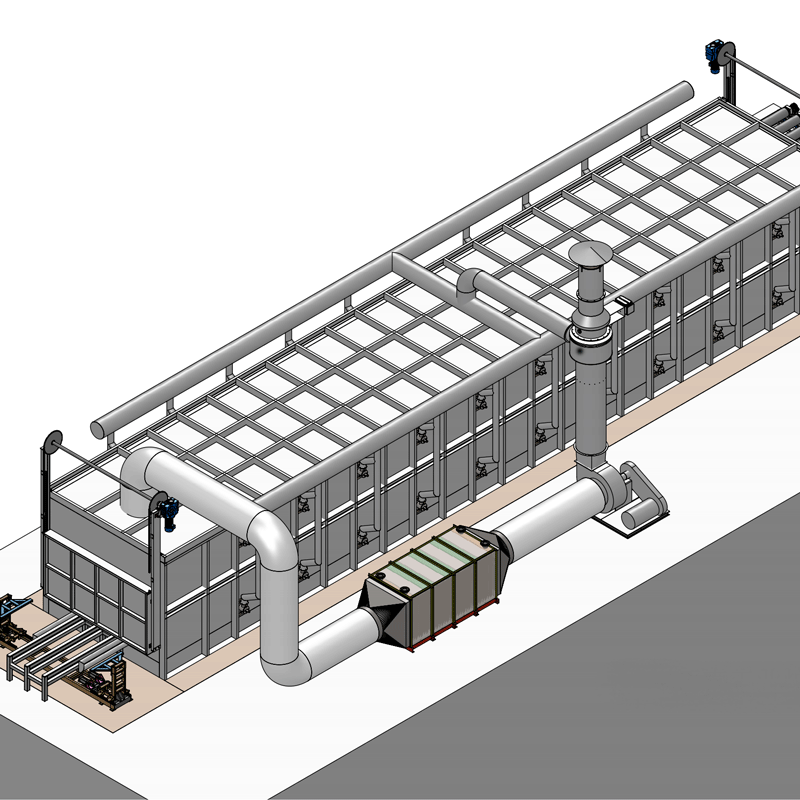

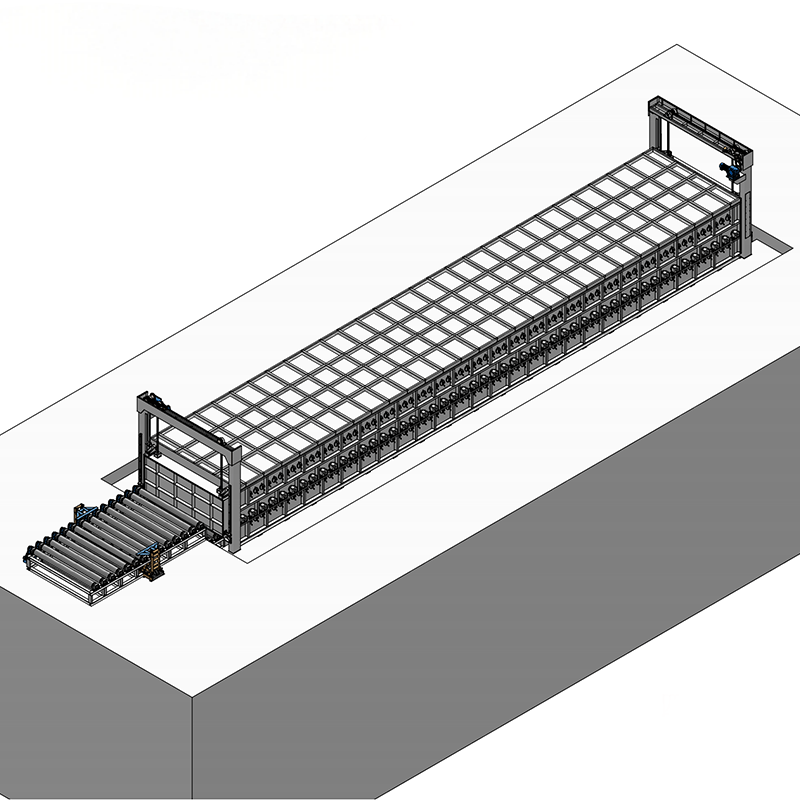

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

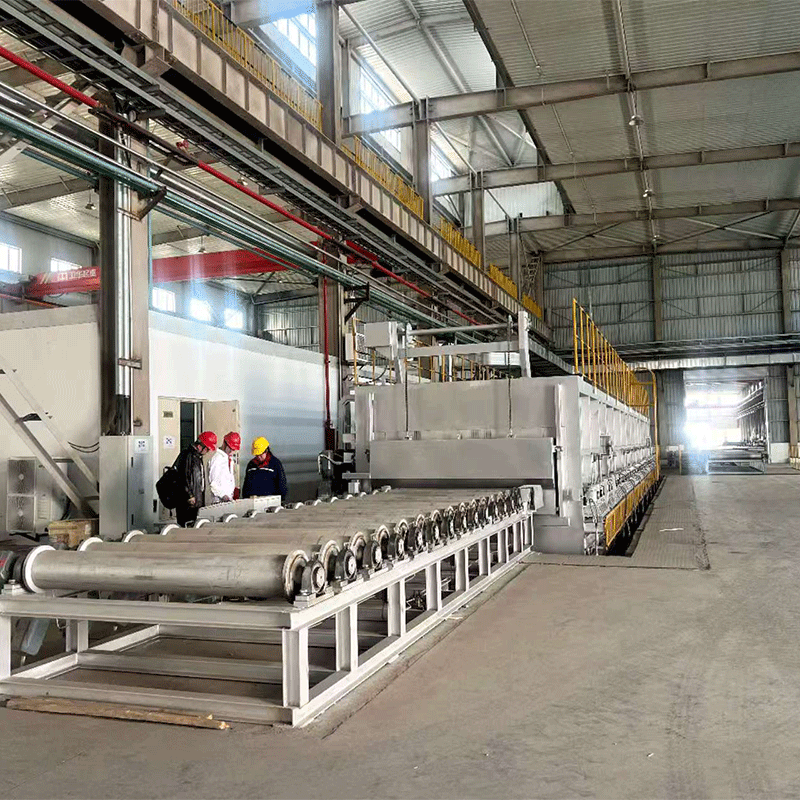

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Производственная линия термообработки

Производственная линия термообработки -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением

Связанный поиск

Связанный поиск- шахтная термическая печь

- Основные страны-покупатели самозапускающихся соляных печей

- плавильная печь шахтного типа 8

- Поставщики печей для горячих шахт

- услуга термички вертикальная шахтная печь 6 метров

- Цена руководства по эксплуатации закалочной печи

- шахтная печь азотирования

- Поставщики печей для отжига SSHO 13.18 12

- Ведущий покупатель роликовых среднетемпературных печей для термообработки

- Производитель ямных печей сопротивления закалке с полным волокном