Завод цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением

Выбор оптимального решения для производства с использованием заводов цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением – задача, требующая глубокого анализа и понимания современных технологических тенденций. В этой статье мы рассмотрим ключевые аспекты, связанные с проектированием, эксплуатацией и перспективами развития таких предприятий, опираясь на практический опыт и современные разработки. Отличительной особенностью таких заводов является точный контроль параметров процесса, что напрямую влияет на качество и стабильность конечного продукта.

Что такое завод цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением?

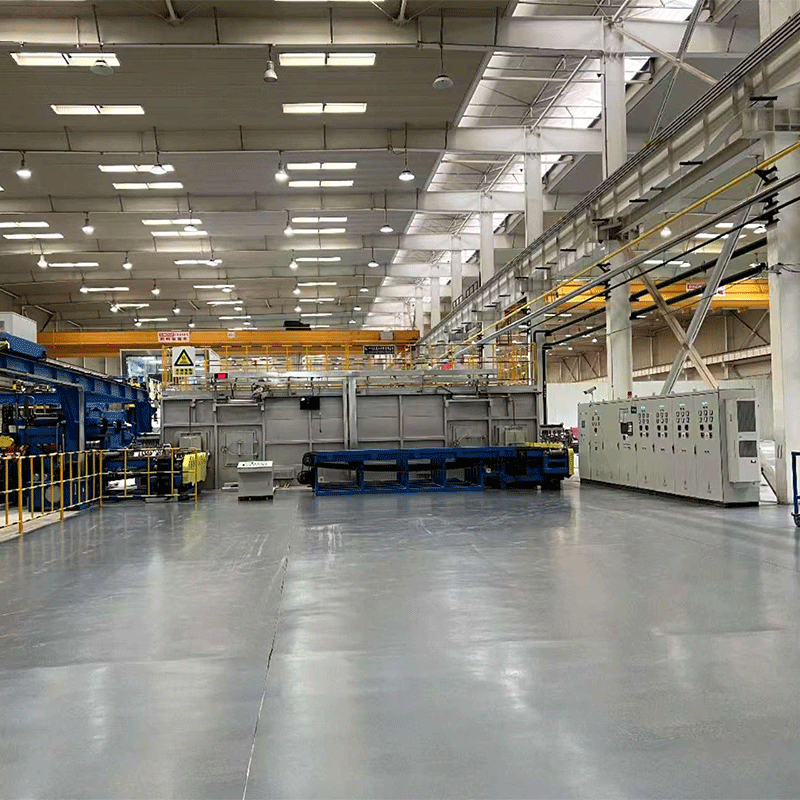

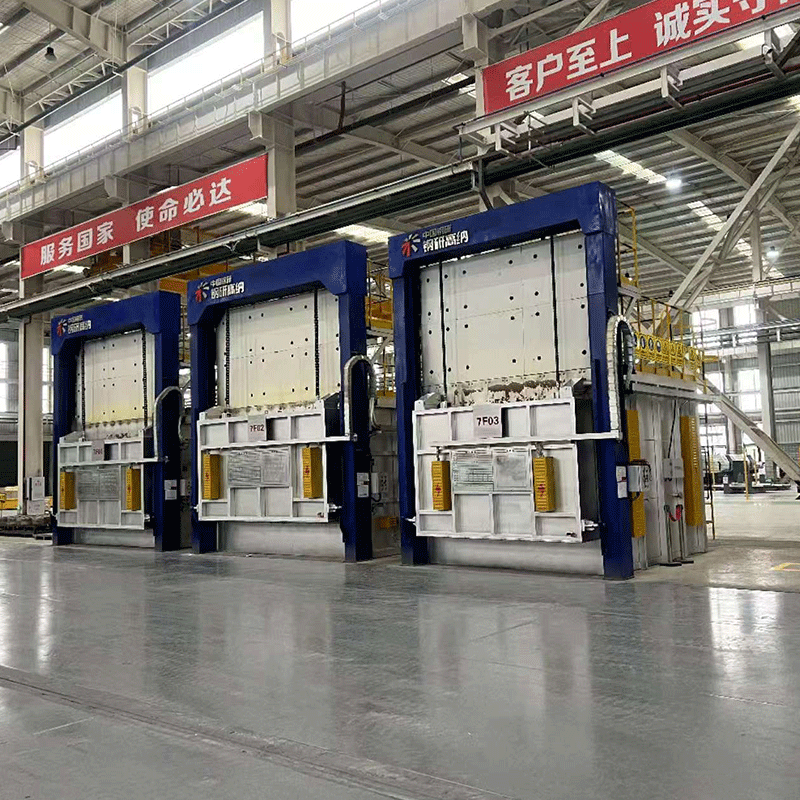

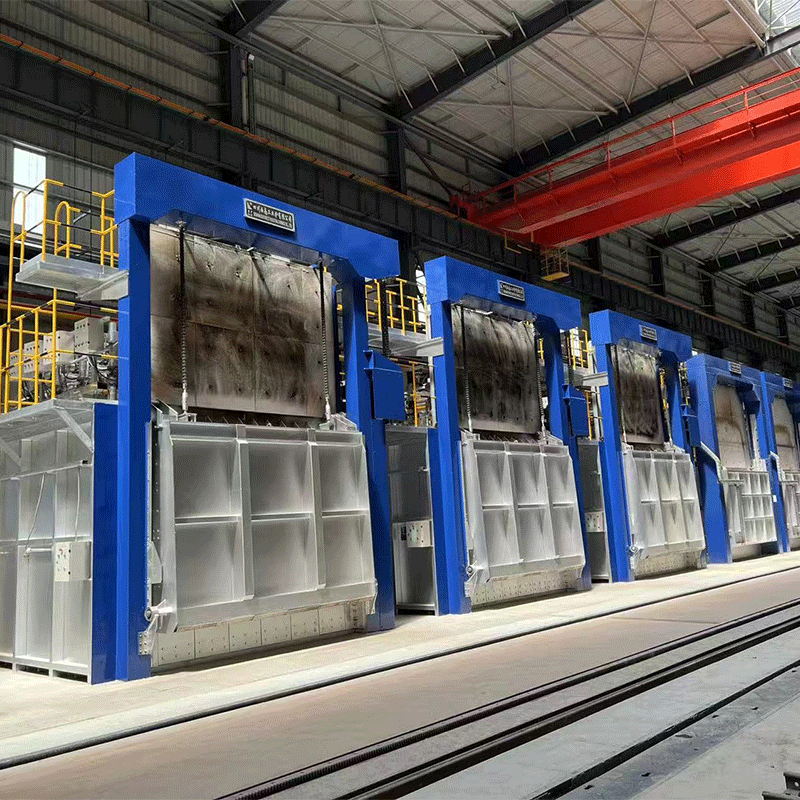

Прежде чем погрузиться в детали, стоит четко определить, что представляет собой завод цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением. Это комплексное производственное объединение, предназначенное для термообработки материалов, особенно в области производства волокон и других цельноволокнистых продуктов. Ключевым элементом является использование печей сопротивления, в которых нагрев осуществляется за счет прохождения электрического тока через нагревательные элементы. Наличие микрокомпьютерного управления позволяет с высокой точностью задавать и контролировать температуру, время выдержки, скорость нагрева и другие параметры процесса. Это критически важно для достижения желаемых свойств материала и минимизации дефектов.

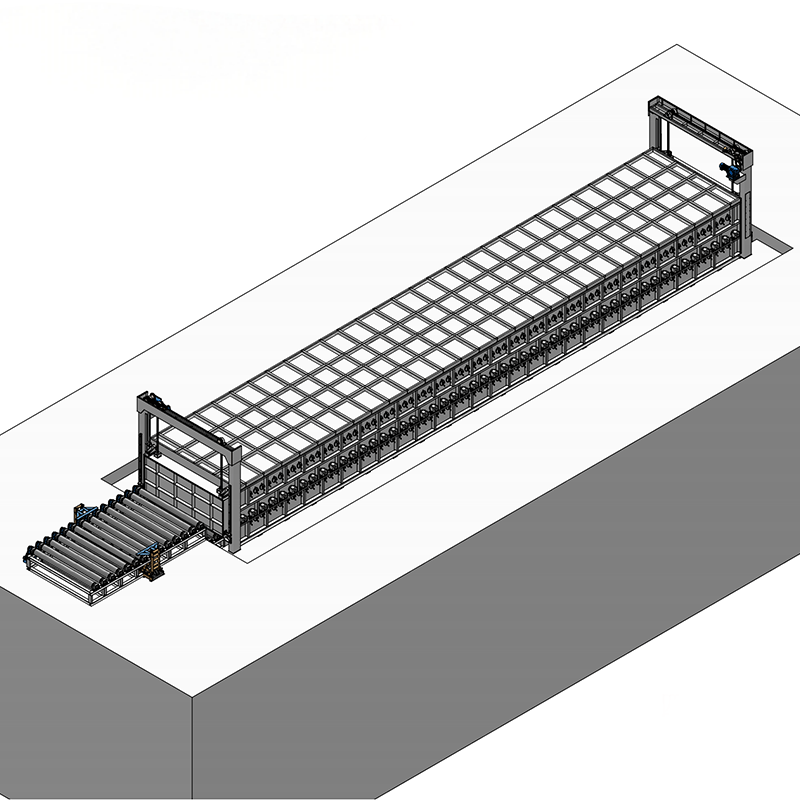

По сути, это не просто печи, это целая система, включающая в себя модули подачи сырья, системы охлаждения, датчики температуры и давления, а также программное обеспечение для управления всеми процессами. Современные заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением отличаются высокой автоматизацией и возможностью интеграции с другими производственными линиями.

Преимущества использования заводов цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением

Переход на заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением несет в себе целый ряд преимуществ по сравнению с традиционными методами термообработки:

- Высокая точность контроля температуры: Микрокомпьютерное управление позволяет поддерживать стабильную температуру в пределах нескольких градусов, что особенно важно для материалов, чувствительных к перегреву или недогреву. Например, в производстве высокопрочных углеродных волокон, даже небольшие отклонения от заданного температурного режима могут существенно повлиять на их механические свойства.

- Повышенная производительность: Автоматизация процессов снижает потребность в ручном труде и позволяет увеличить производительность на единицу времени. Это особенно актуально для предприятий, работающих в режиме непрерывного производства.

- Снижение энергозатрат: Современные печи сопротивления обладают высокой энергоэффективностью, а микрокомпьютерное управление позволяет оптимизировать режим работы, снижая потребление электроэнергии. Это достигается за счет точного поддержания температуры и отключения нагревательных элементов, когда это необходимо.

- Улучшенное качество продукции: Точный контроль параметров процесса позволяет получать продукцию с заданными характеристиками, минимизируя дефекты и повышая ее долговечность. Это прямо сказывается на себестоимости конечного продукта.

- Гибкость и масштабируемость: Современные заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением легко адаптируются к различным производственным задачам и могут быть масштабированы в зависимости от потребностей предприятия.

Технологические особенности заводов цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением

Современные заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением оснащены передовым оборудованием и технологиями, такими как:

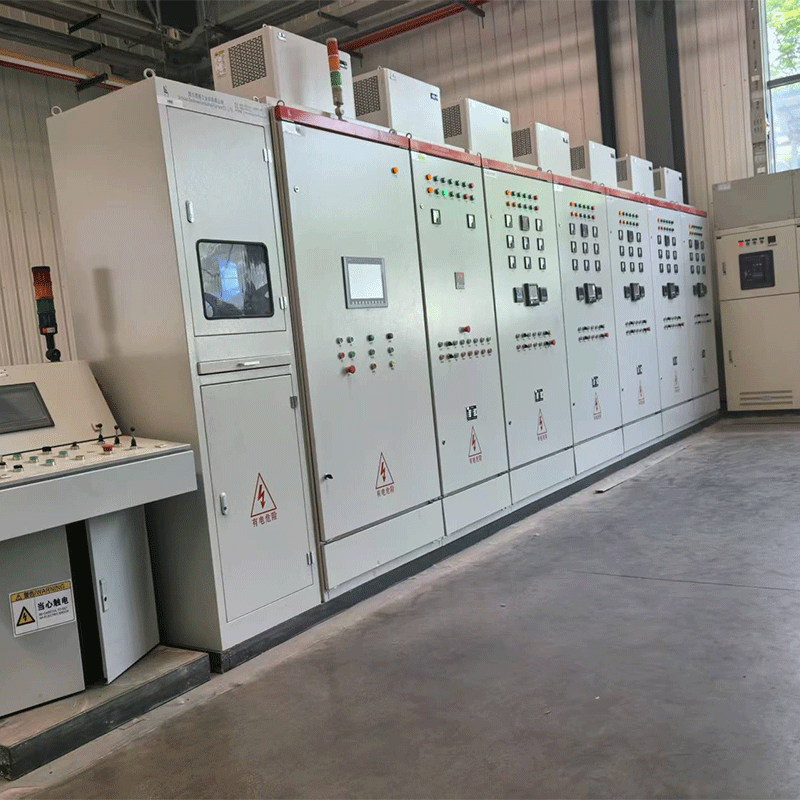

- Системы автоматического управления процессом: Эти системы контролируют и регулируют все параметры процесса, включая температуру, давление, скорость нагрева и время выдержки. Они могут быть запрограммированы для выполнения сложных последовательностей операций.

- Датчики температуры и давления высокой точности: Эти датчики обеспечивают точный мониторинг параметров процесса и передают данные в систему управления. Они изготавливаются из специальных материалов, устойчивых к высоким температурам и агрессивным средам.

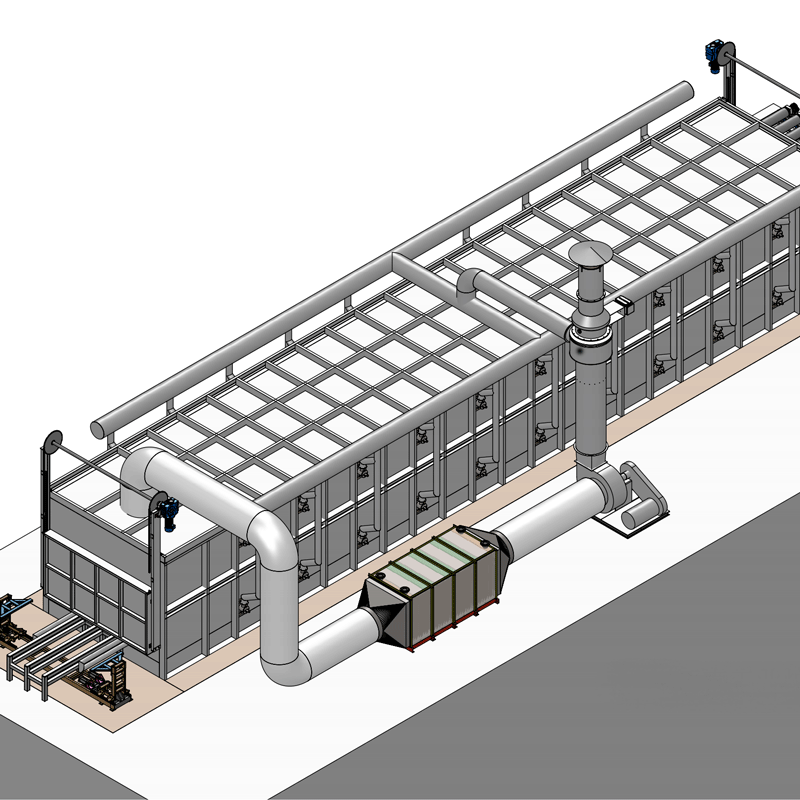

- Системы подачи и вытяжки газов: Эти системы обеспечивают чистоту и безопасность производственного процесса, удаляя продукты горения и вредные вещества. Они также могут использоваться для контроля состава атмосферы в печи.

- Интегрированные системы мониторинга и диагностики: Эти системы позволяют отслеживать состояние оборудования и выявлять потенциальные проблемы на ранней стадии. Это позволяет проводить профилактическое обслуживание и избегать дорогостоящих простоев.

- Различные типы нагревательных элементов: В зависимости от конкретной задачи используются различные типы нагревательных элементов – от нихромовые ТЭНов до графитовых нагревателей. Выбор типа нагревателя зависит от требуемых характеристик процесса и свойств обрабатываемого материала.

Например, в производстве углеродных волокон часто используются печи с контролируемой атмосферой, где поддерживается вакуум или инертный газ, чтобы предотвратить окисление волокон. Для таких задач требуются заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением с интегрированными системами контроля и управления атмосферой.

Применение заводов цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением

Заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением находят широкое применение в различных отраслях промышленности:

- Производство углеродных волокон: Это, пожалуй, самое распространенное применение. Углеродные волокна используются в производстве композиционных материалов для авиационной, автомобильной, спортивной и других отраслей.

- Производство керамических волокон: Керамические волокна обладают высокой термостойкостью и используются в производстве огнеупоров, теплоизоляционных материалов и других изделий.

- Производство стекловолокна: Стекловолокно является важным материалом для производства изоляционных материалов, текстильных изделий и других продуктов.

- Производство других цельноволокнистых материалов: Заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением также могут использоваться для производства других цельноволокнистых материалов, таких как полимерные волокна и металлокерамические волокна.

Рассмотрим конкретный пример: компания 'ТехноВолокно' ([https://www.xngyl.ru/](https://www.xngyl.ru/)) успешно использует заводы цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением для производства высокопрочных углеродных волокон, применяемых в авиастроении. Их предприятия оснащены современными печами с системой контроля атмосферы, что позволяет им получать волокна с заданными характеристиками и высочайшей чистотой.

Перспективы развития

Развитие заводов цельноволокнистых печей сопротивления науглероживанию с микрокомпьютерным управлением не стоит на месте. В будущем можно ожидать следующих тенденций:

- Внедрение искусственного интеллекта и машинного обучения: Использование ИИ и машинного обучения для оптимизации процессов термообработки и прогнозирования возможных проблем. Это позволит повысить эффективность производства и снизить затраты.

- Разработка новых типов нагревательных элементов:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

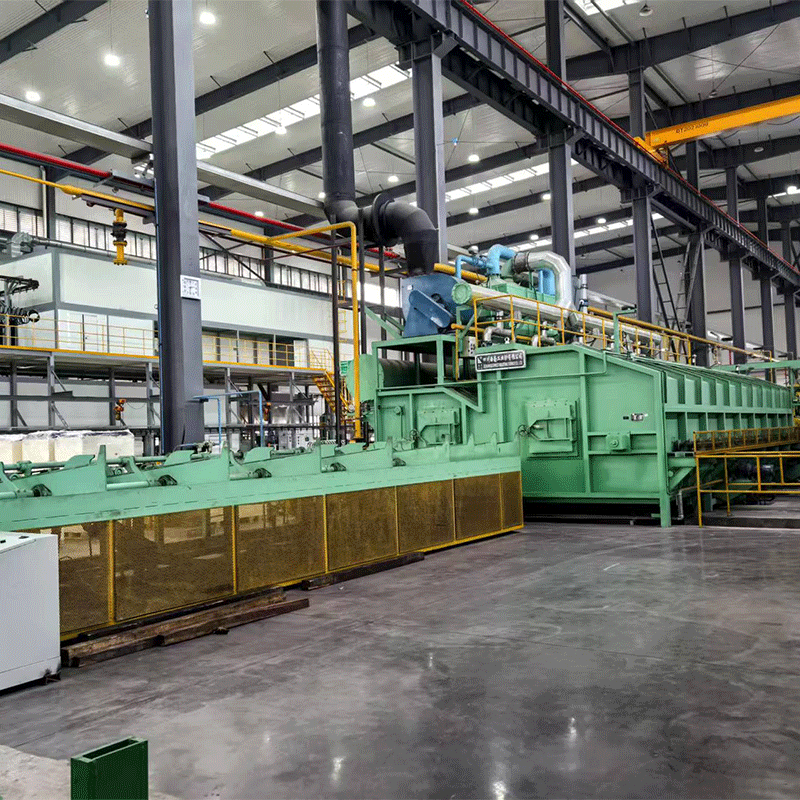

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

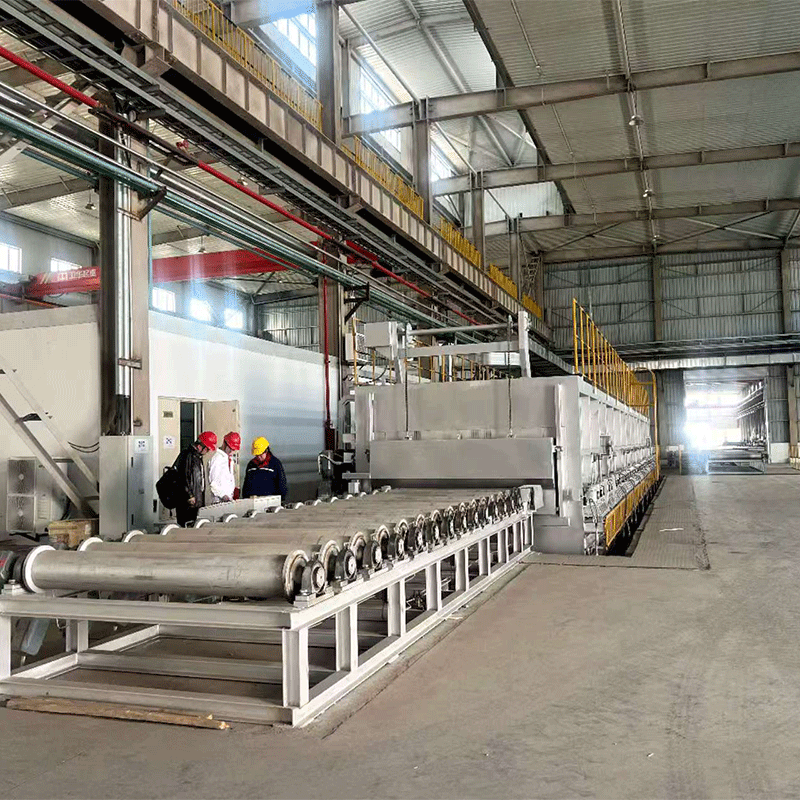

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

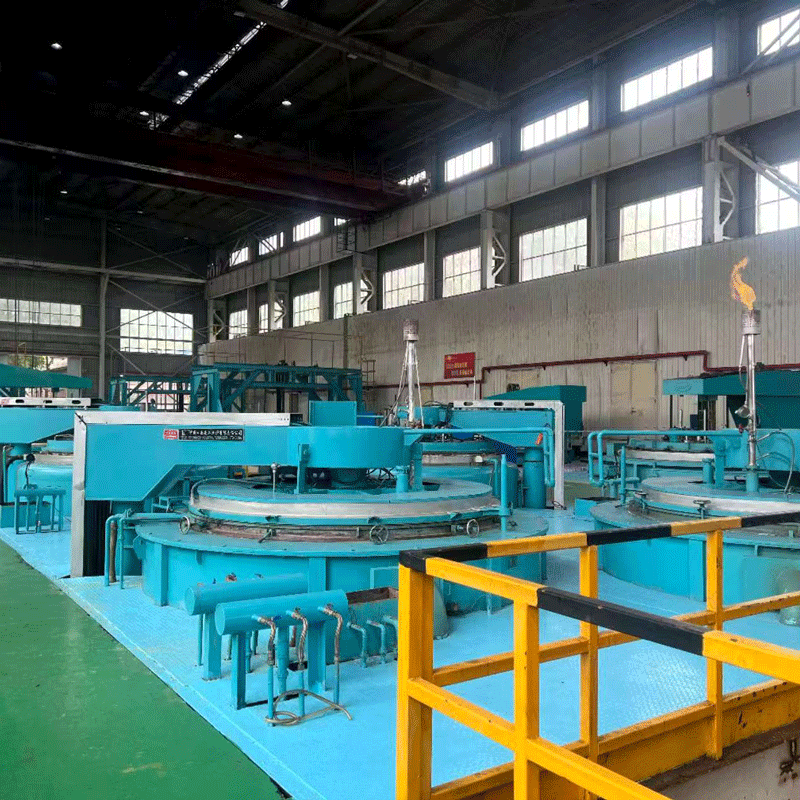

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

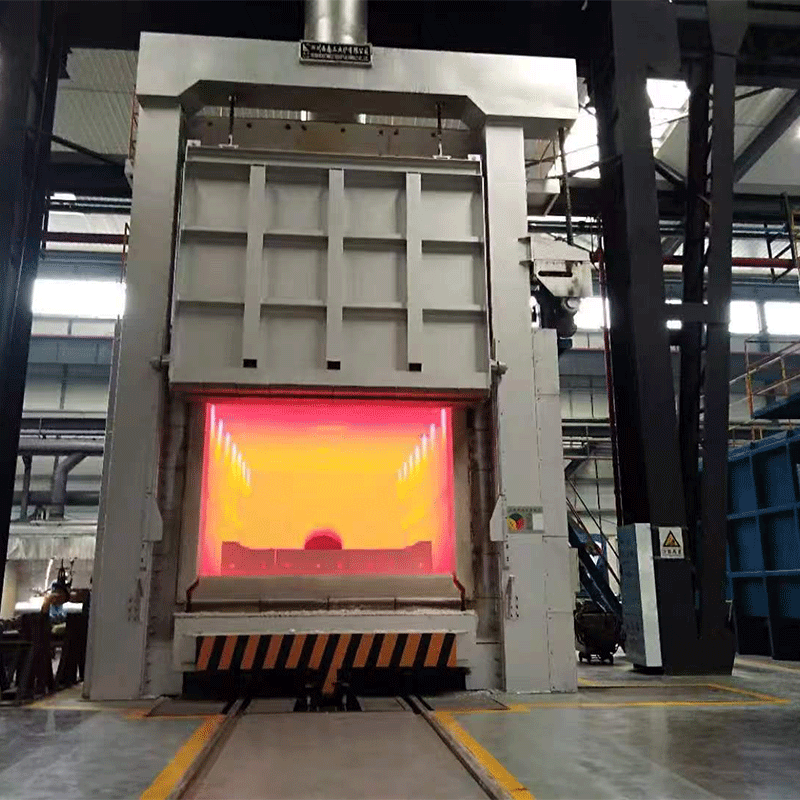

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Производственная линия термообработки

Производственная линия термообработки -

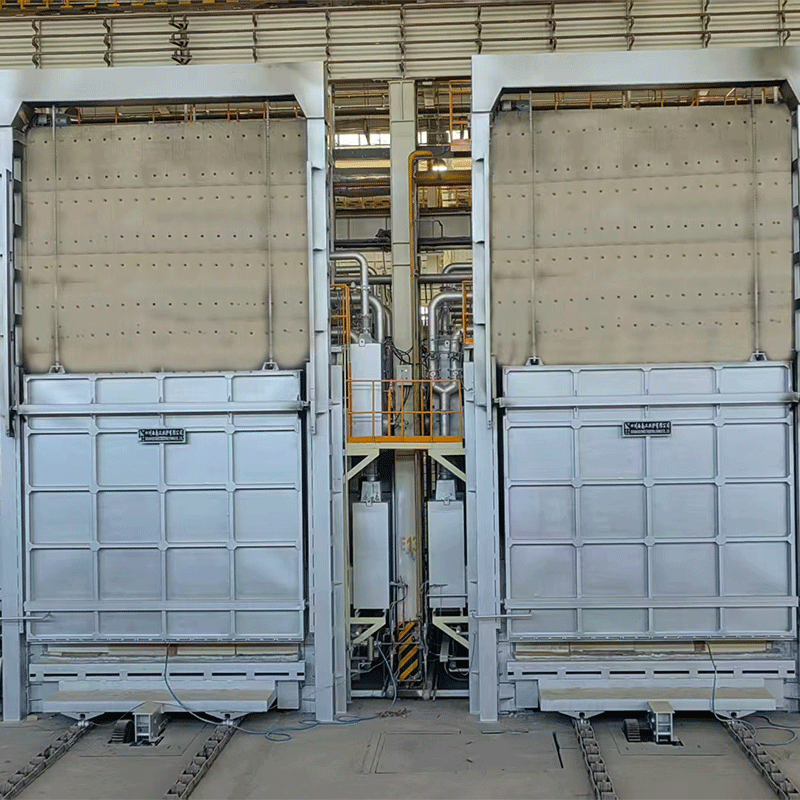

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь

Связанный поиск

Связанный поиск- шахтная печь закалки

- Цена печи сопротивления настольного типа

- Завод по изготовлению билета на станцию термообработки печей ямного типа

- Цена печи с вакуумным кожухом

- шахтные печи цементации

- Основные страны-покупатели двухкамерных печей на природном газе

- Поставщики закалочных печей для термообработки стали

- Печь для газового азотирования ямного типа

- Основные страны-покупатели цельноволокнистых газовых колпаковых печей Т-образной формы

- Основные страны-покупатели индукционных печей