Завод печей для закалки металла

Выбор завода печей для закалки металла – это ответственный шаг, от которого напрямую зависит качество и долговечность вашей продукции. Современные технологии закалки позволяют получать материалы с заданными свойствами, повышая их прочность, износостойкость и другие характеристики. Но как найти надежного поставщика, который предложит оптимальное решение для ваших нужд? В этой статье мы рассмотрим ключевые аспекты выбора, современные технологии и особенности работы заводов печей для закалки металла, чтобы помочь вам сделать правильный выбор.

Почему закалка металла так важна?

Закалка – это процесс термической обработки металла, который значительно улучшает его механические свойства. После холодной деформации (например, ковки, штамповки) металл становится хрупким и уязвимым. Закалка позволяет восстановить его прочность и упругость, делая его более устойчивым к нагрузкам и износу. Например, закалка стальных деталей машин и механизмов существенно продлевает срок их службы. В автомобильной промышленности это абсолютно критично, ведь от прочности деталей зависит безопасность водителя и пассажиров. В авиастроении закаленные компоненты выдерживают экстремальные температуры и нагрузки, что невозможно без качественной закалки.

Основные типы печей для закалки металла

На рынке представлено множество типов печей для закалки металла, каждый из которых имеет свои особенности и предназначен для определенных задач. Рассмотрим наиболее популярные:

Индукционные печи

Индукционные печи – это современные высокоэффективные печи, в которых нагрев осуществляется за счет электромагнитного поля. Они отличаются высокой точностью нагрева, быстрой раскладкой температуры и минимальным влиянием на окружающую среду. Это отличный вариант для закалки мелких деталей и сложных профилей. Например, для закалки инструмента или мелких деталей машин. Использование индукционных печей позволяет значительно сократить время цикла закалки и повысить качество продукции.

Индукционные печи могут быть:

- Встроенные: устанавливаются непосредственно в производственную линию.

- Стационарные: предназначены для работы в отдельных цехах.

Рекомендуемая температура для закалки сталей в индукционных печах варьируется в зависимости от марки стали и требуемых свойств. Например, закалка низкоуглеродистых сталей обычно проводится при температуре 500-600°C, а закалка высокоуглеродистых сталей – при температуре 700-800°C.

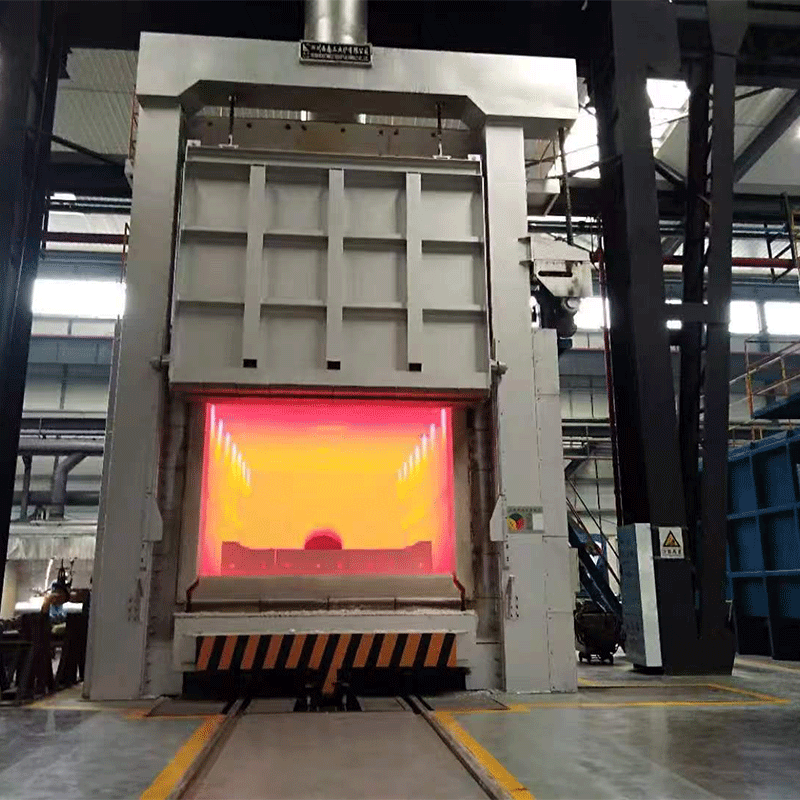

Газовые печи

Газовые печи – это традиционный, но все еще широко используемый тип печей для закалки металла. Они отличаются простотой конструкции и относительно низкой стоимостью. Однако, газовые печи менее эффективны, чем индукционные, и требуют больше времени для нагрева. Часто используются для закалки крупных деталей, где высокая точность нагрева не является критичной. Примеры применения: закалка крупных шестерен, валов или других деталей.

Электрические печи

Электрические печи – это универсальный тип печей, которые могут использоваться для закалки различных металлов и сплавов. Они отличаются высокой точностью контроля температуры и равномерным распределением тепла. Электрические печи обычно используются для закалки деталей сложной формы, которые трудно нагреть другими типами печей.

На что обратить внимание при выборе завода печей для закалки металла?

Выбор завода печей для закалки металла – это не просто выбор поставщика оборудования, это выбор надежного партнера, который сможет предложить вам оптимальное решение для ваших задач. Вот на что следует обратить внимание:

- Опыт работы: Обратите внимание на опыт работы завода на рынке, наличие сертификатов качества и положительные отзывы клиентов.

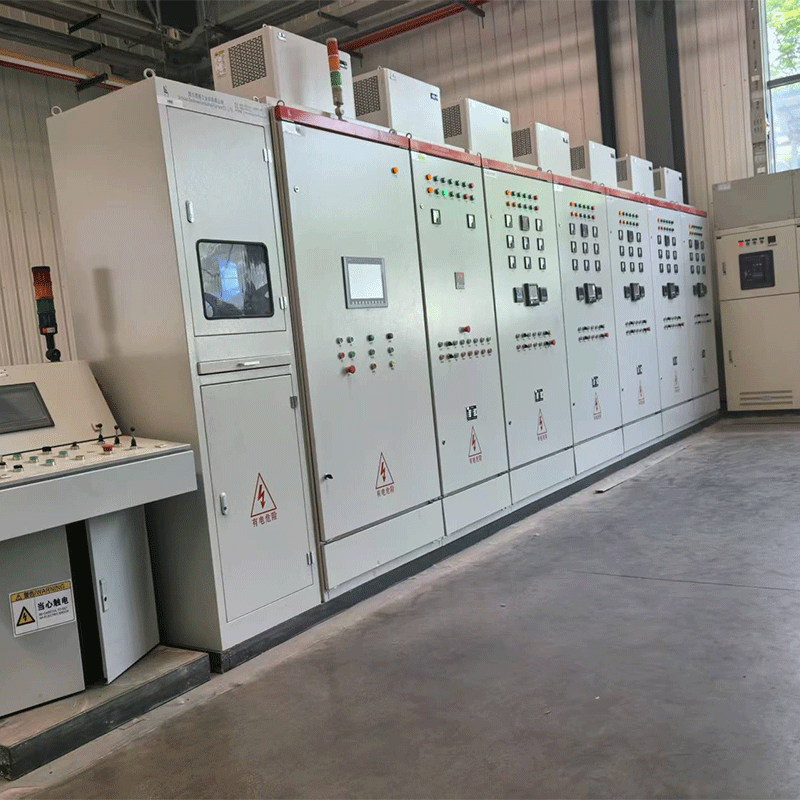

- Технологическая оснащенность: Убедитесь, что завод использует современные технологии и оборудование, чтобы гарантировать высокое качество продукции. Наличие автоматизации процесса закалки является большим плюсом.

- Техническая поддержка: Важно, чтобы завод предоставлял качественную техническую поддержку и сервисное обслуживание. Наличие квалифицированных специалистов, способных быстро решить любые проблемы, – это залог бесперебойной работы вашего оборудования.

- Стоимость оборудования: Сравните цены у разных поставщиков и выберите оптимальное предложение, учитывая не только стоимость самого оборудования, но и стоимость его обслуживания и эксплуатации.

- Репутация: Почитайте отзывы о компании в интернете, пообщайтесь с другими клиентами, чтобы получить более полное представление о ее надежности и качестве услуг.

Технологии закалки металла: что нового?

Технологии закалки металла постоянно развиваются, предлагая все более эффективные и точные решения. Среди последних тенденций можно выделить:

- Цифровая закалка: Использование цифровых технологий для управления процессом закалки, что позволяет повысить точность контроля температуры и оптимизировать время цикла.

- Использование специальных масел и жидкостей для закалки: Разработка новых составов масел и жидкостей, которые позволяют снизить риск деформации деталей и улучшить их механические свойства.

- Автоматизация процесса закалки: Внедрение автоматизированных систем управления, которые позволяют снизить влияние человеческого фактора и повысить стабильность процесса.

Некоторые заводы печей для закалки металла предлагают интегрированные системы, сочетающие в себе процессы нагрева, закалки и отжига, что позволяет оптимизировать производственный процесс и снизить затраты.

Примеры успешных проектов (с использованием ноnofollow)

Многие компании успешно используют печи для закалки металла, произведенные на различных заводах печей для закалки металла. Например, компания 'Металлоконструкции' использует индукционные печи для закалки деталей мостов и конструкций, что позволяет им гарантировать высокую прочность и долговечность своей продукции. (nofollow)

В другой компании, 'Автомобильные детали', применяют газовые печи для закалки шестерен, что позволяет им снизить себестоимость продукции. (nofollow)

Заключение

Выбор завода печей для закалки металла – это важный и ответственный шаг, требующий тщательного анализа и взвешенного подхода. Не стоит экономить на качестве оборудования и технической поддержке, так как это напрямую влияет на качество и долговечность вашей продукции. Помните, что надежный партнер – это залог успешного бизнеса. Изучите рынок, сравните предложения, обратите внимание на опыт работы и технологические возможности завода – и вы обязательно найдете оптимальное решение для своих нужд! Если вам нужна дополнительная информация или консультация, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

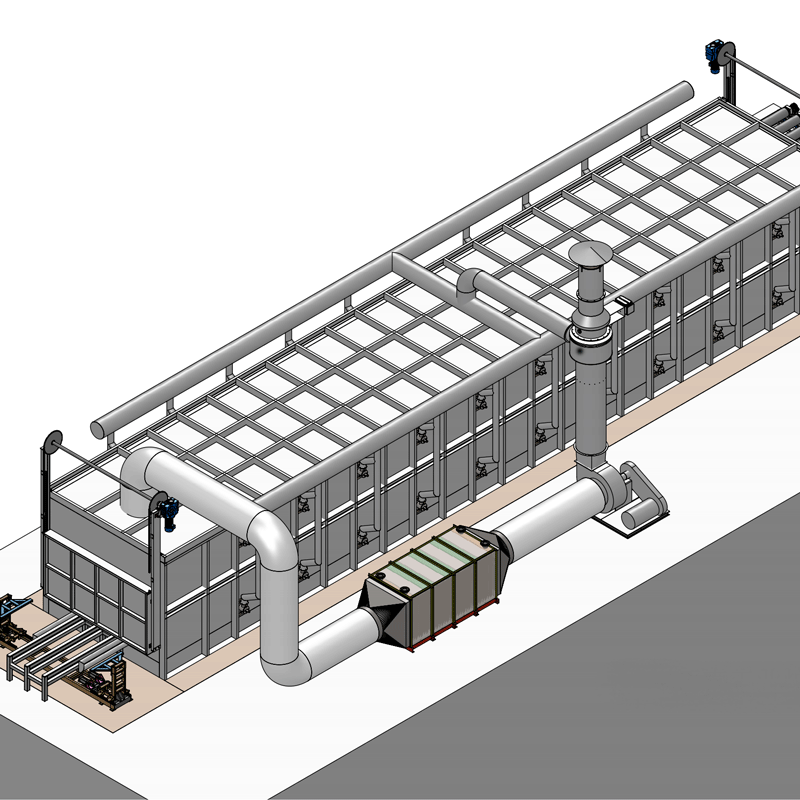

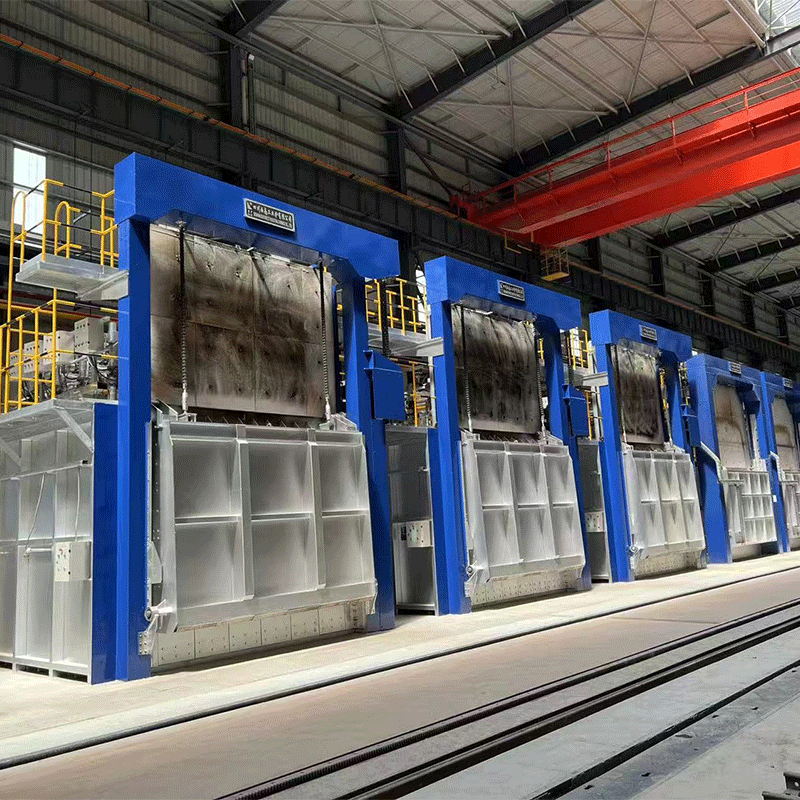

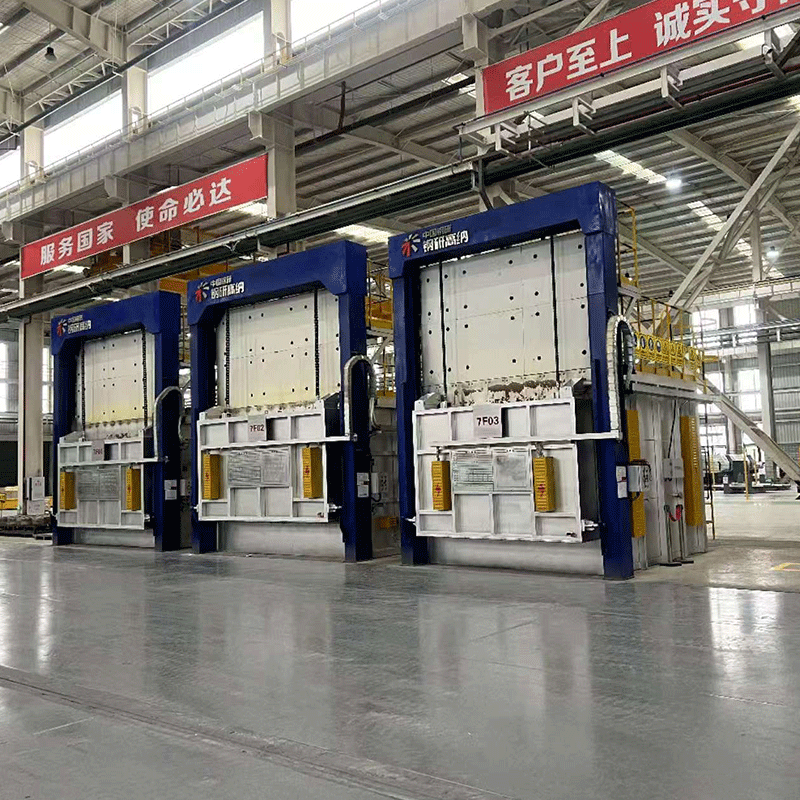

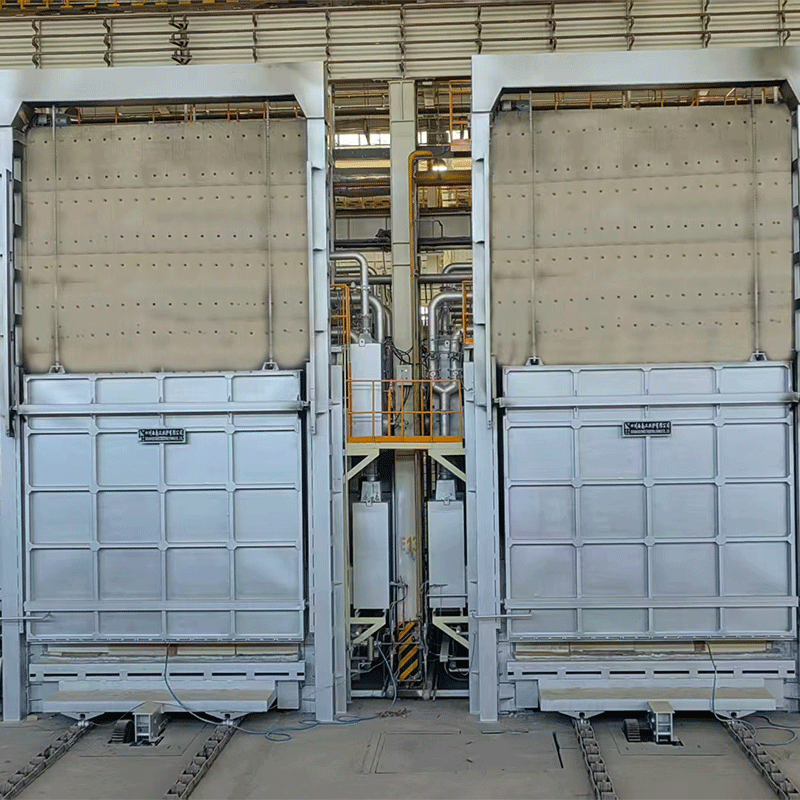

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

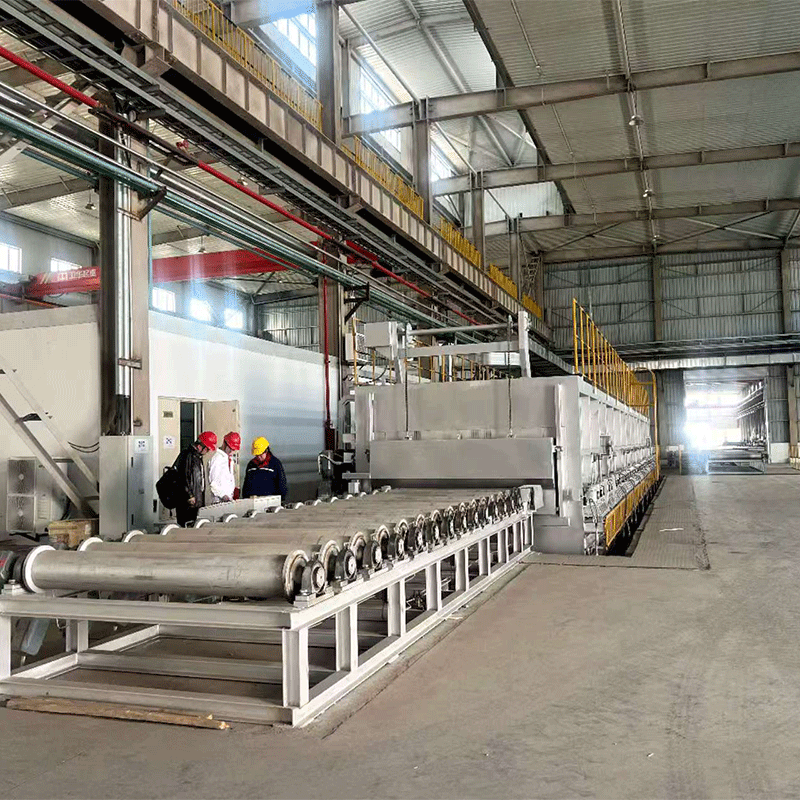

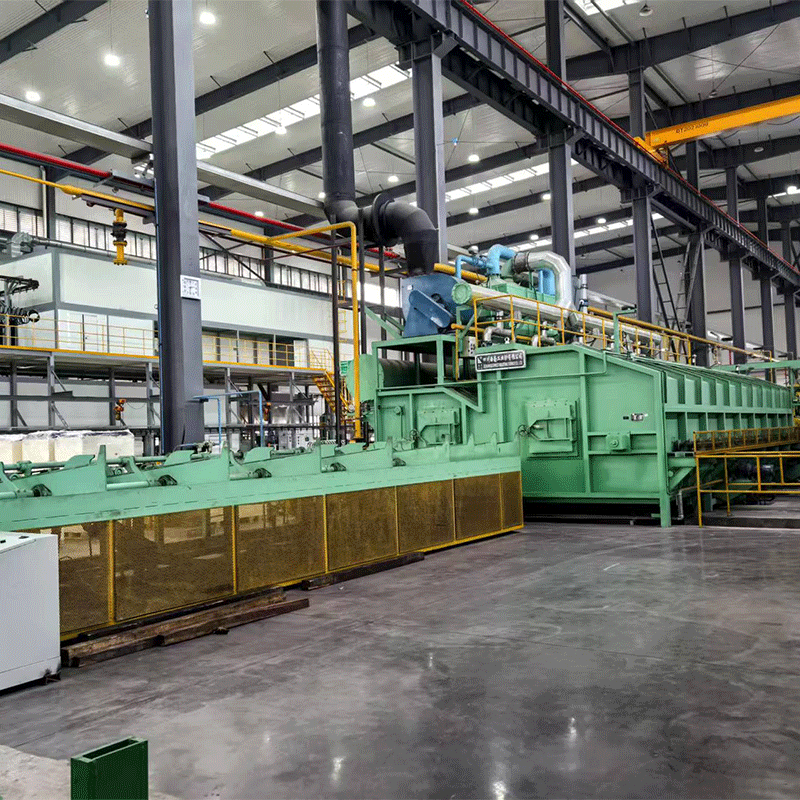

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

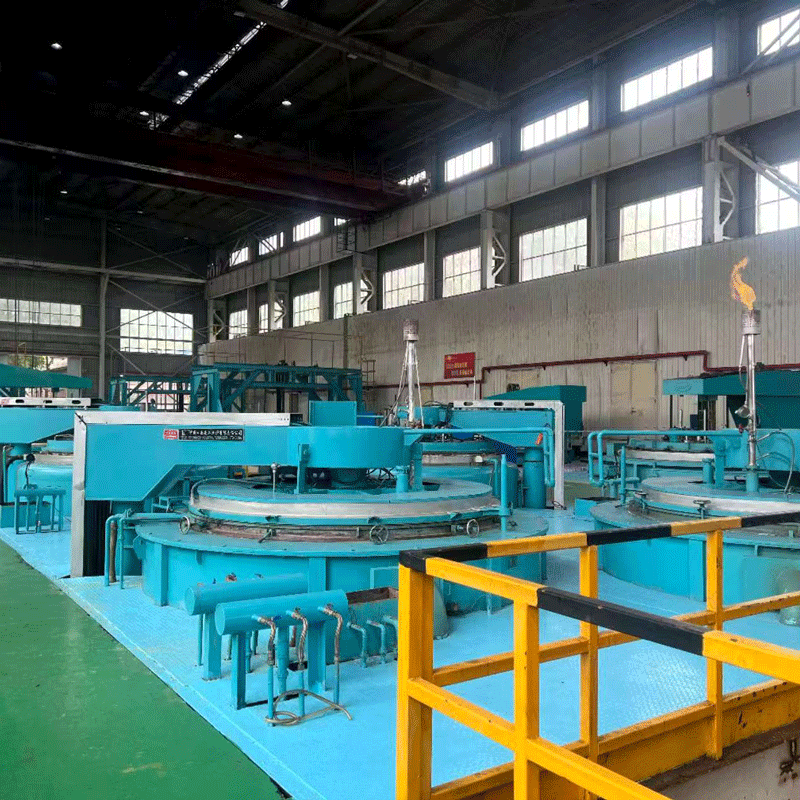

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

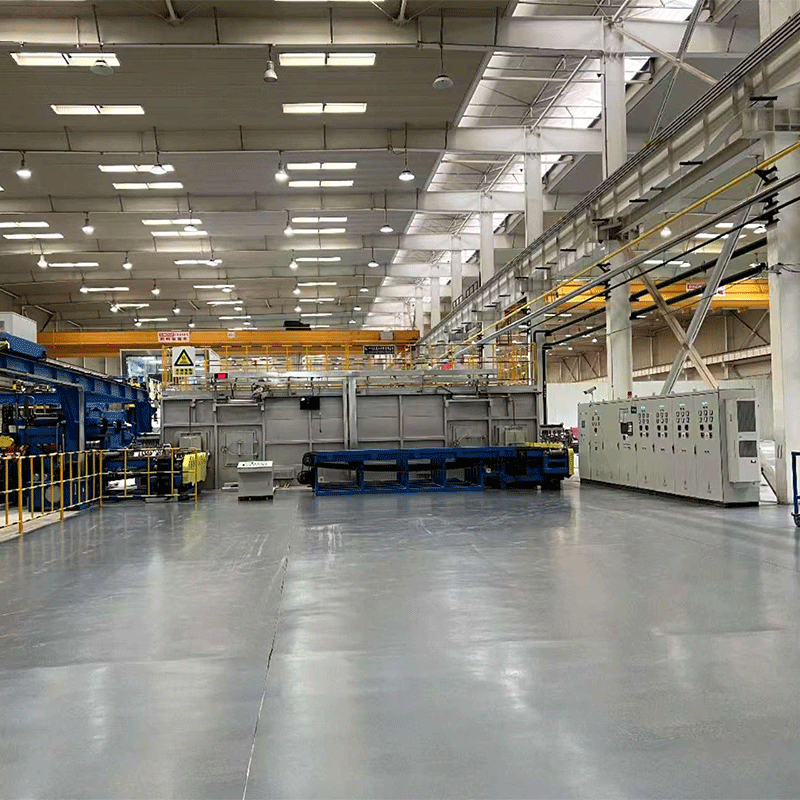

Производственная линия термообработки

Производственная линия термообработки -

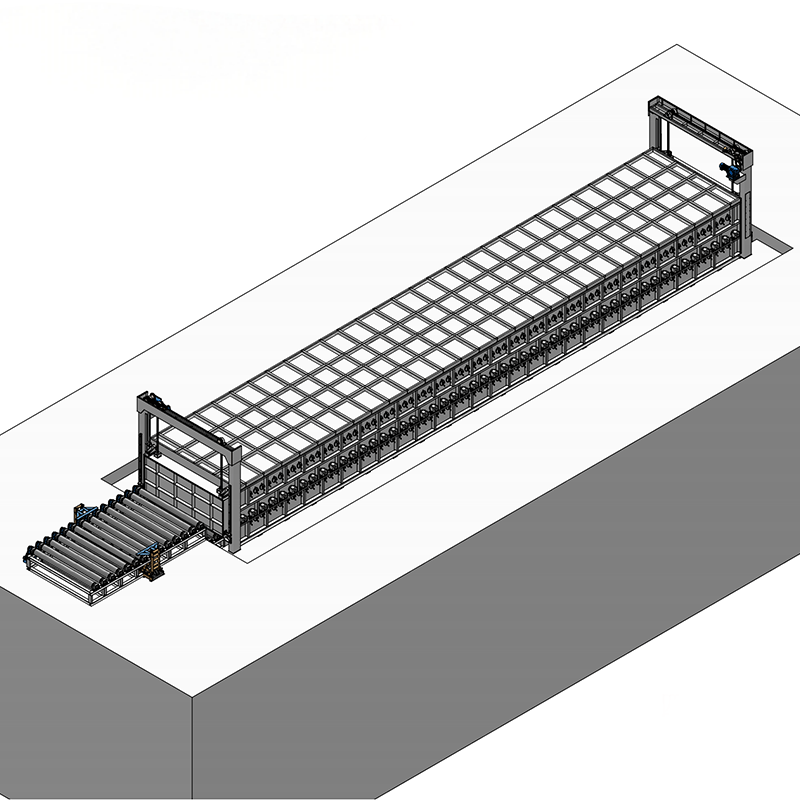

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь

Связанный поиск

Связанный поиск- крышка шахтной печи

- Электрическая печь промышленного назначения

- Цена полноволоконной высокотемпературной печи сопротивления троллейного типа

- Основные страны-покупатели электрических закалочных печей типа пк 350 12

- Цена нового типа резервуара для закалочного масла

- Производитель 6-метровых вертикальных печей шахтного типа

- Крупнейшие покупатели электрических ротационных ковочных печей

- производство шахтных печей

- Производитель вакуумных печей с очагом

- шахтная печь для отжига