Завод ионных печей азотирования

Азотирование – это ключевой процесс в производстве многих материалов: от стали и титана до специальных керамик. И в этом деле роль заводов ионных печей азотирования становится все более значимой. Хочется сразу сказать – это не просто печи, это сложные инженерные комплексы, требующие глубоких знаний и опыта. Давайте разбираться, что это такое, как работают, какие есть нюансы и, конечно же, где их можно найти.

Принцип работы ионных печей азотирования

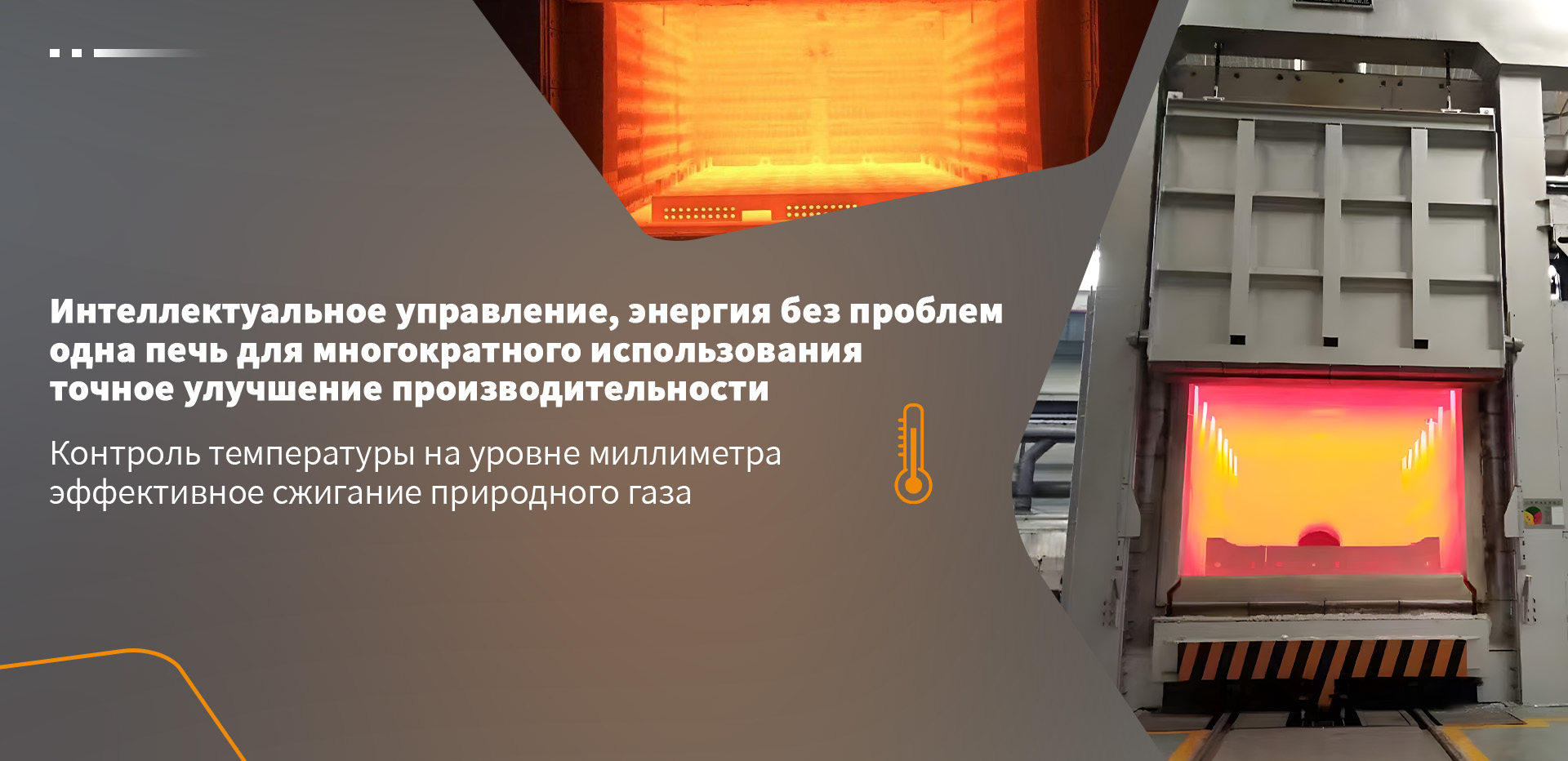

В основе работы ионной печи азотирования лежит процесс ионизации азота, который затем осаждается на поверхности изделия, образуя твердый раствор азота в металле. Этот процесс существенно улучшает механические свойства, износостойкость и коррозионную стойкость. В отличие от традиционного азотирования, здесь достигается более глубокое и равномерное насыщение поверхности азотом, что особенно важно для деталей сложной геометрии. По сути, мы создаем контролируемую среду, где атомы азота 'застревают' в кристаллической решетке металла. Очень интересно наблюдать за этим процессом – это словно за работой крошечных фабрик на атомном уровне! Контроль температуры, давления и состава газовой смеси – вот что позволяет достичь оптимальных результатов.

Существует несколько типов ионных печей азотирования, отличающихся конструкцией и используемыми технологиями. Например, вакуумные печи, которые обеспечивают более высокую чистоту азотирования, и атмосферные печи, которые более экономичны. Выбор типа печи зависит от конкретных требований к конечному продукту и бюджета.

Области применения заводов ионных печей азотирования

Применение заводов ионных печей азотирования охватывает широкий спектр отраслей промышленности. Вот лишь некоторые примеры:

- Металлургия: Повышение твердости и износостойкости сталей, титановых сплавов, никелевых сплавов. Например, для изготовления деталей реактивных двигателей, инструментов для горнодобывающей промышленности, а также высоконагруженных элементов машин и механизмов.

- Производство инструментов: Азотирование позволяет получить инструменты с увеличенным сроком службы и устойчивостью к износу. Это касается как ручного инструмента, так и режущего инструмента для станков с ЧПУ. Например, резцы, сверла, фрезы.

- Авиакосмическая промышленность: Использование ионного азотирования для обработки деталей, работающих в экстремальных условиях (высокие температуры, вибрации, коррозионная среда). Детали двигателя, компоненты шасси, элементы конструкции.

- Производство керамики: Повышение прочности и твердости керамических изделий.

- Твердые сплавы: Оптимизация свойств твердых сплавов для повышения износостойкости и твердости.

Мы вот недавно консультировали компанию, занимающуюся производством высокоточных деталей для авиации. Им требовалось азотирование титановых сплавов, чтобы повысить их износостойкость при работе с абразивными материалами. Благодаря ионному азотированию, им удалось значительно увеличить срок службы деталей, что, в свою очередь, снизило затраты на обслуживание и ремонт.

Выбор поставщика заводов ионных печей азотирования: на что обратить внимание?

Выбор завода ионных печей азотирования – это ответственный шаг, требующий тщательного анализа. Вот несколько ключевых критериев, на которые стоит обратить внимание:

- Опыт работы: Наличие подтвержденного опыта работы в вашей отрасли. Узнайте, с какими материалами и изделиями они работали, какие проблемы решали. Это критически важно!

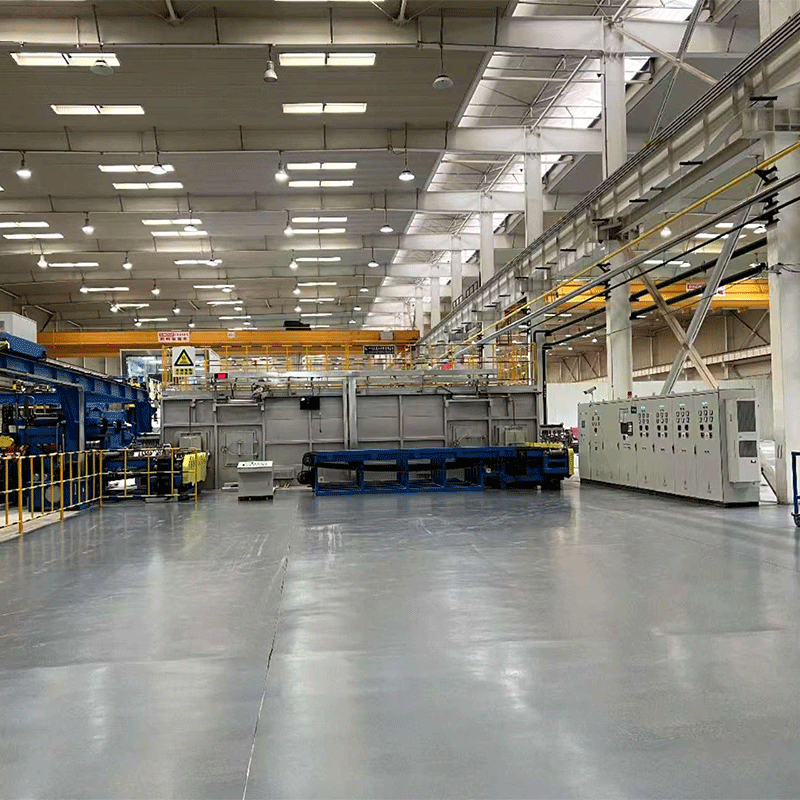

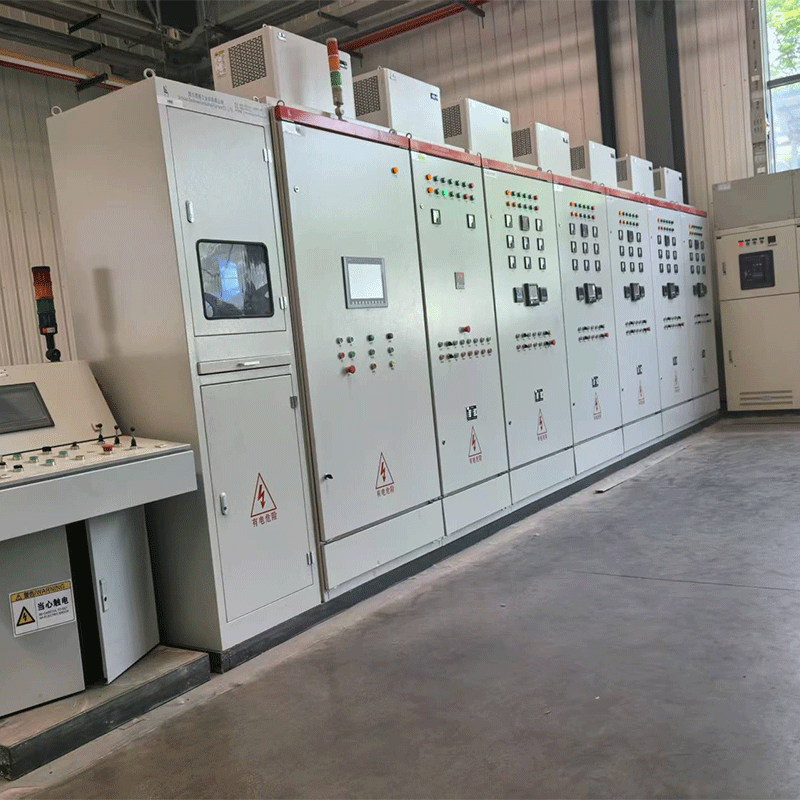

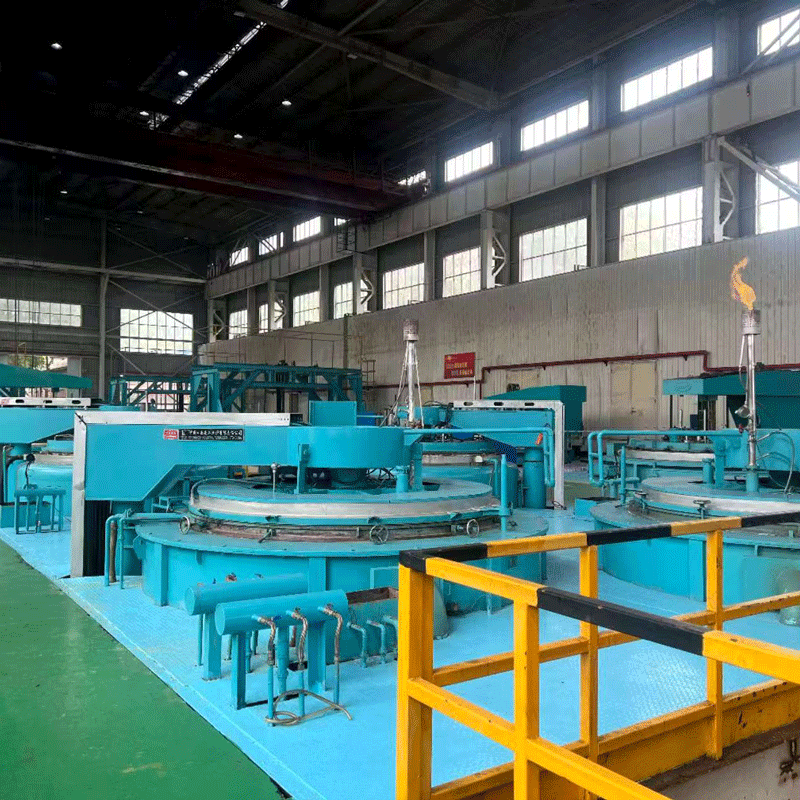

- Технологическое оснащение: Современное оборудование, соответствие стандартам качества. Поинтересуйтесь, какие типы печей они используют, какие системы контроля и автоматизации применяют.

- Квалификация персонала: Наличие высококвалифицированных специалистов, способных обеспечить оптимальные параметры азотирования. Опыт и знания – это гарантия качества.

- Гарантийное обслуживание и поддержка: Наличие гарантийного обслуживания, запасных частей, оперативной технической поддержки. Это позволит избежать простоев производства в случае поломок.

- Цена: Цена должна соответствовать качеству предоставляемых услуг. Не стоит гнаться за самой низкой ценой, лучше выбрать надежного поставщика с хорошей репутацией.

Мы всегда рекомендуем проводить аудит потенциальных поставщиков. Посетите их производственные мощности, пообщайтесь с сотрудниками, изучите отзывы клиентов. Не стесняйтесь задавать вопросы и требовать предоставления документации.

Технологические особенности и современные тенденции

Технологии ионного азотирования постоянно развиваются. В настоящее время активно внедряются новые подходы, такие как использование плазменных печей, которые позволяют достичь еще более высоких скоростей азотирования и более точного контроля параметров процесса. Также развивается направление автоматизации процессов, что позволяет повысить эффективность и снизить риск ошибок. Особое внимание уделяется экологичности – разработка технологий, минимизирующих выбросы вредных веществ в атмосферу. Например, использование альтернативных газов, которые не оказывают негативного воздействия на окружающую среду.

Важно понимать, что завод ионных печей азотирования – это не просто производитель оборудования, это партнер, который может предложить комплексное решение для повышения качества и надежности ваших изделий. Сотрудничество с такими компаниями позволит вам оставаться конкурентоспособными на рынке. Например, [https://www.xngyl.ru/](https://www.xngyl.ru/) предлагает широкий спектр решений в области азотирования, от оборудования до технологического сопровождения.

Проблемы и пути их решения

Конечно, в процессе ионного азотирования могут возникать различные проблемы. Например, неравномерность азотирования, образование дефектов на поверхности изделия, неправильный выбор параметров процесса. Для решения этих проблем необходимо тщательно контролировать параметры процесса, использовать современные методы контроля качества, а также постоянно совершенствовать технологию азотирования. Важно также обучать персонал, чтобы они могли правильно эксплуатировать оборудование и контролировать процесс. Регулярное техническое обслуживание и своевременная замена изношенных деталей также являются важными факторами для обеспечения надежной работы заводов ионных печей азотирования.

Мы видели случаи, когда проблемы с неравномерностью азотирования решались путем оптимизации параметров процесса, таких как температура, давление и скорость подачи газа. Также помогало использование специальных фильтров, которые обеспечивали равномерное распределение азота по поверхности изделия. Важно помнить, что для каждой детали и каждого материала требуется индивидуальный подход.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

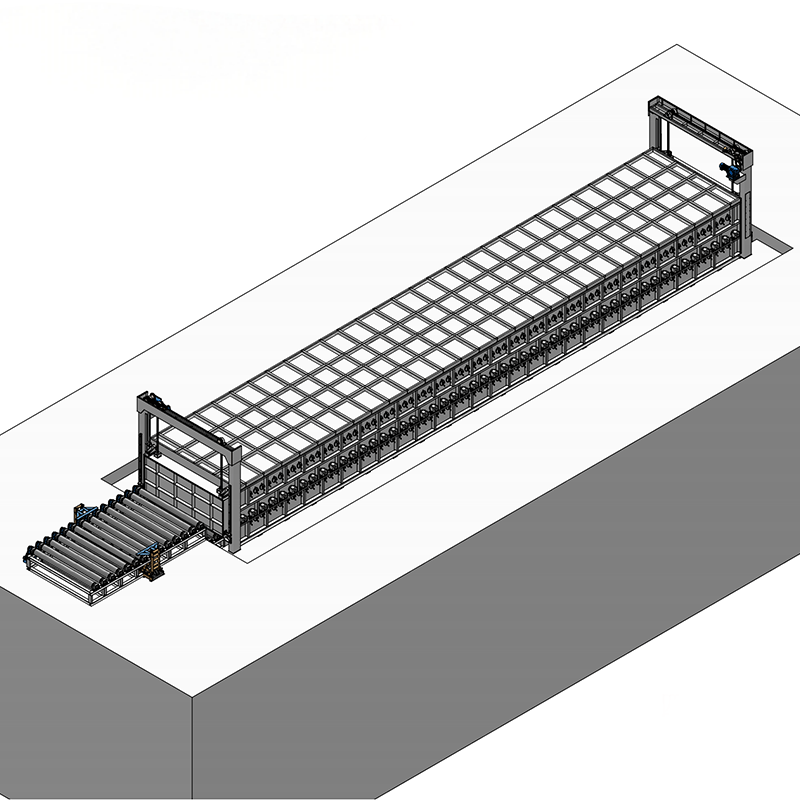

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

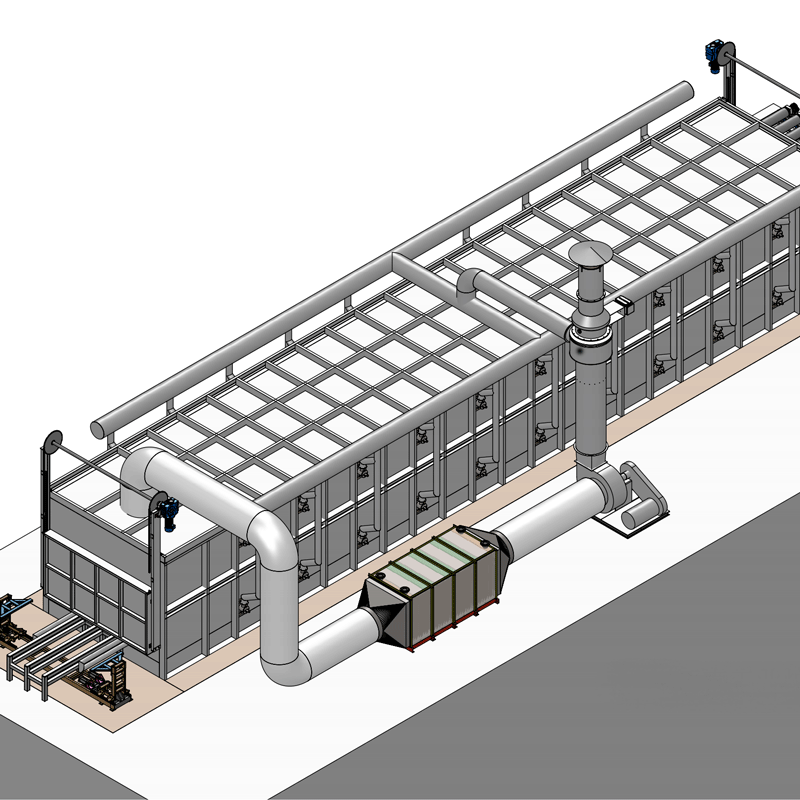

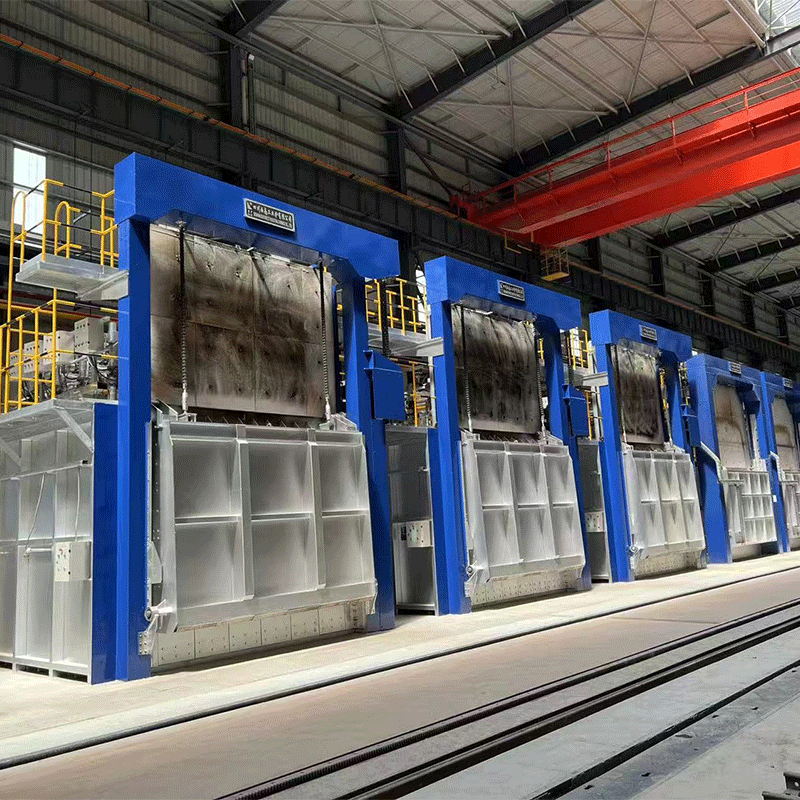

Производственная линия термообработки

Производственная линия термообработки -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

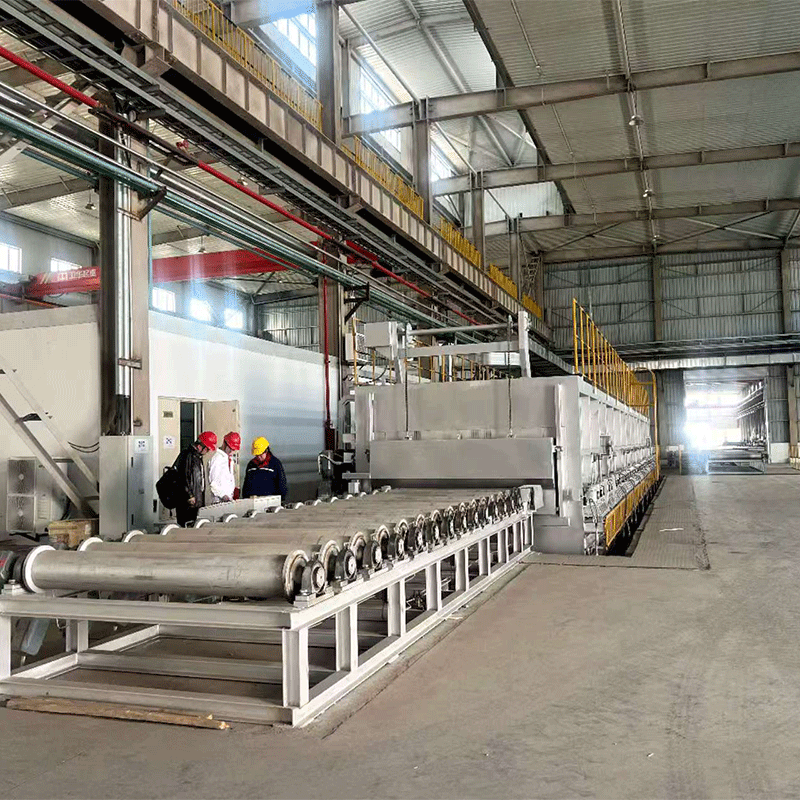

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

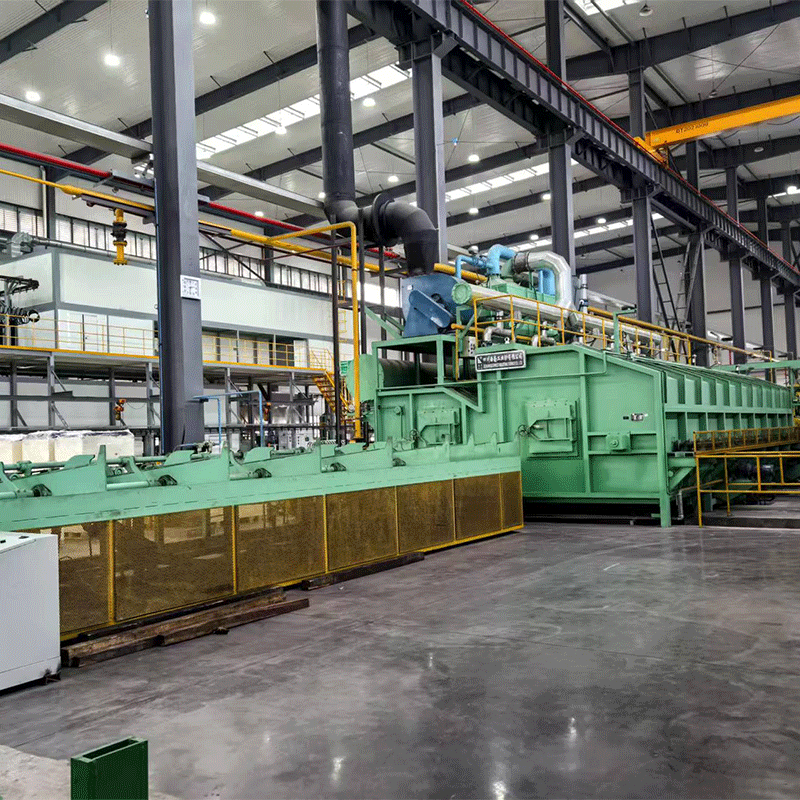

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

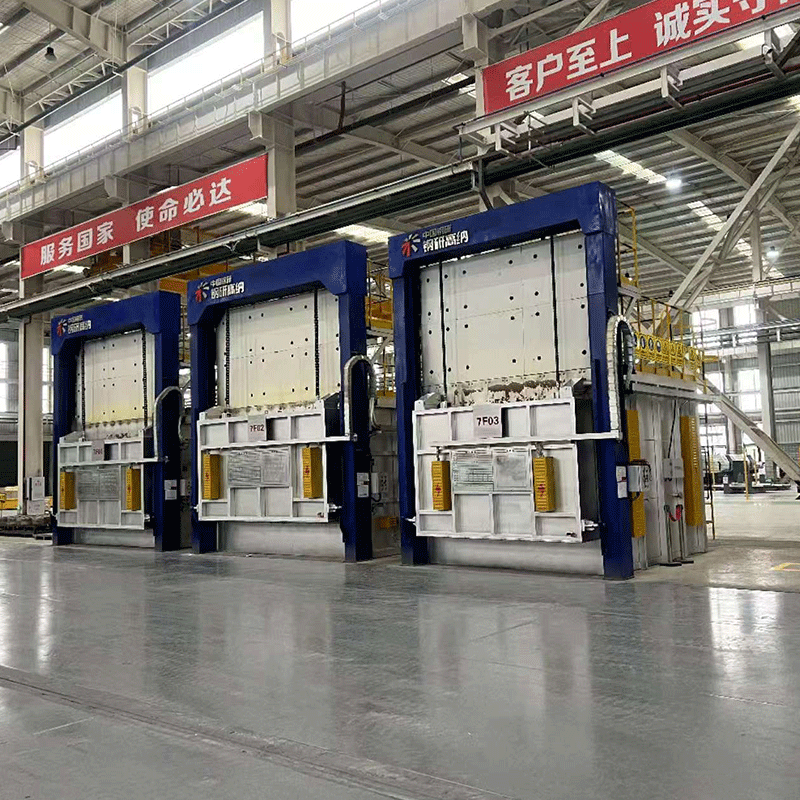

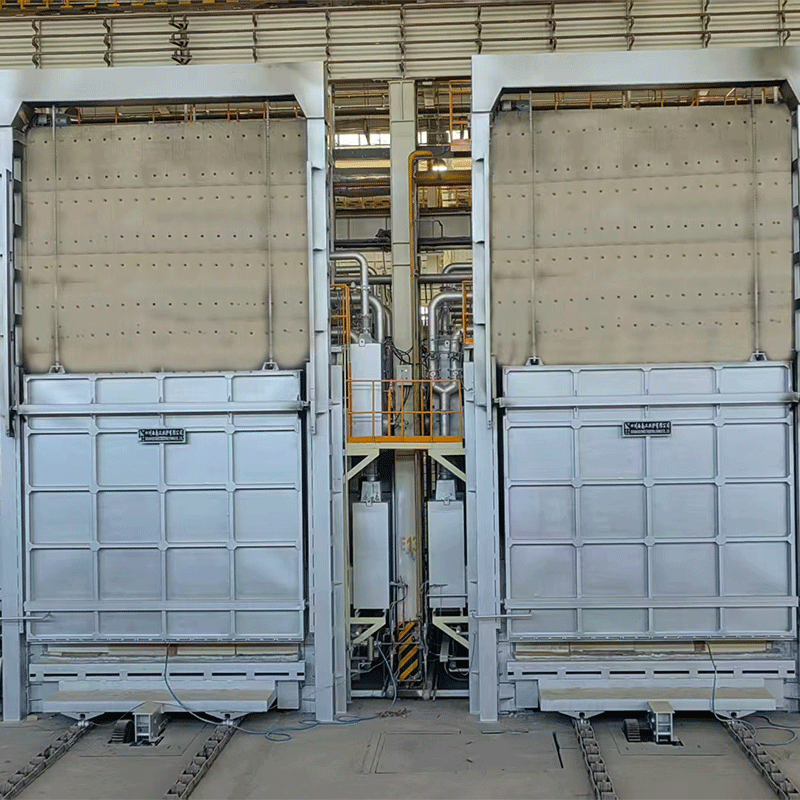

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

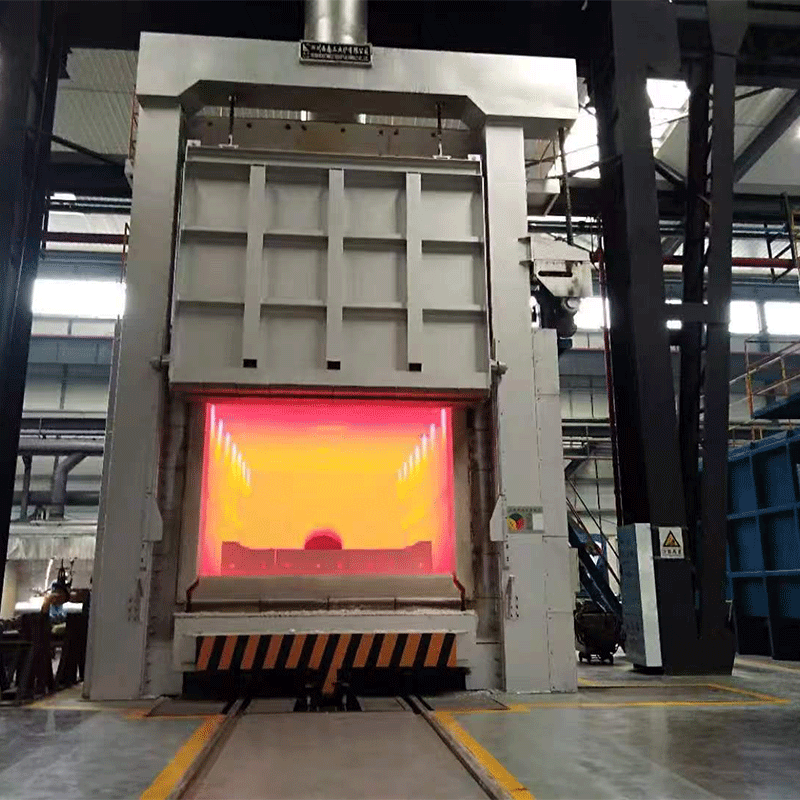

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь

Связанный поиск

Связанный поиск- Полноволоконная Т-образная газовая колпак-печь

- Подземная самозапускающаяся электродная соляная ванна

- Производитель газовых печей шахтного типа

- Цена на американскую печь для азотирования

- Производители электропечей шахтного типа

- Цена непрерывной закалки

- Цена полноволоконной тележечной печи для закалки сопротивления

- Завод двухкамерной отопительной печи на природном газе

- Поставщики титановых камерных печей и печей типа Bogie

- Цена печи для среднетемпературной термообработки типа Roller Bottom