Завод закалочных печей

Закалка – критически важный процесс в производстве металлоконструкций, деталей машин и инструментов. Качество закалки напрямую влияет на прочность, износостойкость и долговечность конечного продукта. Именно поэтому выбор завода закалочных печей – задача, требующая взвешенного подхода и глубокого понимания современных технологий. Многие компании сталкиваются с необходимостью модернизации или расширения производственных мощностей, и покупка или строительство собственного завода закалочных печей становится одним из ключевых решений. Но как правильно выбрать производителя и какую технологию выбрать для конкретных нужд? В этой статье мы подробно разберем все важные аспекты.

Современные технологии закалки: обзор

Современные заводы закалочных печей оснащены различными технологиями, позволяющими добиться оптимальных результатов. Наиболее распространенные методы включают:

Индукционная закалка

Индукционная закалка – это эффективный и точный метод, который позволяет быстро и равномерно закаливать детали различной формы и размера. Использование электромагнитных полей позволяет нагревать только необходимую часть детали, минимизируя потери тепла и обеспечивая высокое качество закалки. Применяется для закалки сталей различного химического состава, особенно в авиационной и машиностроительной отраслях. На заводе закалочных печей с индукционным оборудованием можно контролировать процесс закалки в реальном времени, что обеспечивает максимальную точность и повторяемость результатов.

Газокислородная закалка

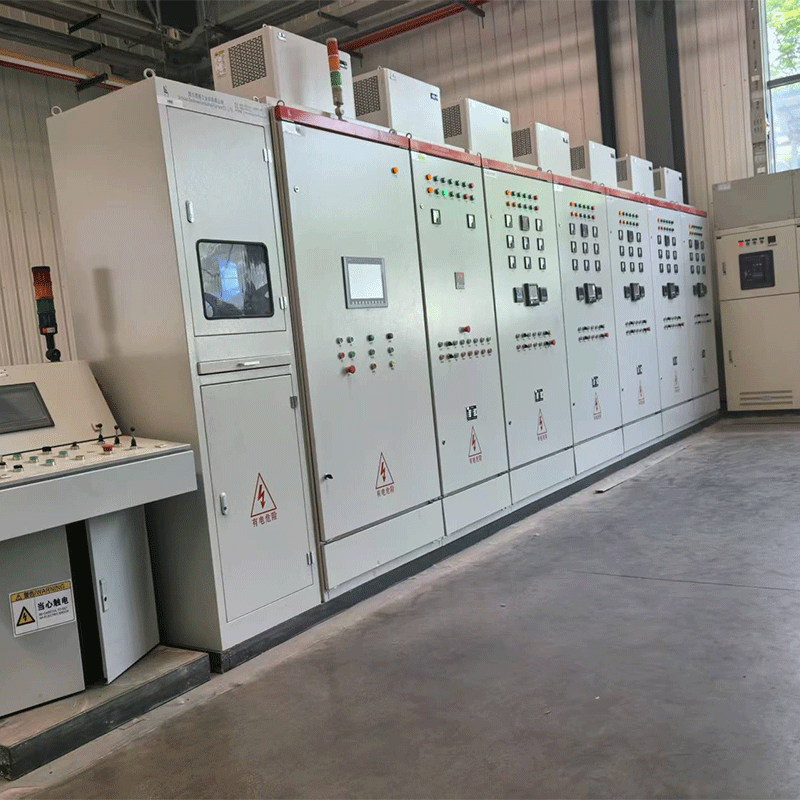

Газокислородная закалка – это традиционный, но все еще актуальный метод, использующий смесь газа (азота, аргона, водорода) и кислорода для создания атмосферы, в которой происходит закалка. Этот метод позволяет добиться высокой твердости и износостойкости деталей, особенно в условиях высоких температурных нагрузок. Важно отметить, что при газокислородной закалке требуется тщательный контроль состава газовой смеси и температуры закалки, чтобы избежать образования дефектов. На заводе закалочных печей применяются современные системы контроля и автоматизации, обеспечивающие стабильность и воспроизводимость процесса.

Пропановая закалка

Пропановая закалка является экономичным и широко используемым методом, особенно для закалки сталей с низким содержанием углерода. Пропан обеспечивает равномерный нагрев детали и позволяет контролировать температуру закалки. Недостатком пропановой закалки является относительно медленный процесс закалки и возможность образования остаточных напряжений в детали. На заводах закалочных печей, использующих пропановую закалку, применяются специальные системы охлаждения, обеспечивающие быстрое снижение температуры и минимизацию дефектов.

Выбор завода закалочных печей: ключевые факторы

При выборе завода закалочных печей необходимо учитывать ряд факторов, которые напрямую влияют на качество продукции и рентабельность производства:

- Опыт и репутация производителя: Важно выбирать завод с проверенной репутацией и опытом работы на рынке. Изучите отзывы клиентов, посетите производственные мощности и убедитесь в наличии необходимой сертификации.

- Технологическое оснащение: Оцените технологическое оснащение завода, наличие современного оборудования и систем контроля качества. Узнайте, какие типы закалочных печей используются на производстве и какие технологии закалки доступны.

- Качество продукции: Оцените качество продукции, произведенной заводом. Запросите образцы закаленных деталей и проведите их испытания на соответствие требованиям.

- Стоимость оборудования и обслуживания: Сравните стоимость оборудования и обслуживания у разных производителей. Узнайте о гарантийных обязательствах и условиях технической поддержки.

- Сертификация: Убедитесь, что завод имеет все необходимые сертификаты соответствия требованиям ГОСТ и другим стандартам.

Например, компания ?Завод закалочных печей? ([https://www.xngyl.ru/](https://www.xngyl.ru/)) предлагает широкий спектр закалочных печей, в том числе индукционные, газокислородные и пропановые, а также предоставляет услуги по проектированию, монтажу и обслуживанию оборудования. Они используют передовые технологии и сотрудничают с ведущими поставщиками оборудования, что гарантирует высокое качество продукции и надежность оборудования.

Типы закалочных печей: особенности и применение

Различные типы закалочных печей имеют свои особенности и область применения. Выбор типа печи зависит от материала детали, требуемых параметров закалки и объема производства:

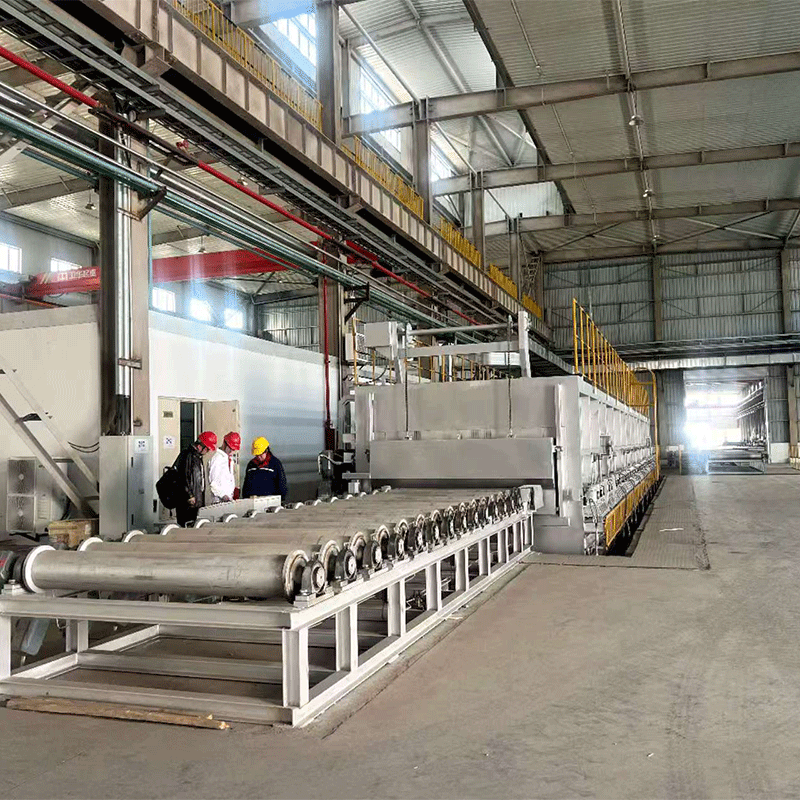

Линейные закалочные печи

Линейные закалочные печи – это наиболее распространенный тип печей, используемый для закалки длинномерных деталей, таких как валы, оси и штанги. Они обеспечивают равномерный нагрев и охлаждение детали вдоль ее длины. Линейные закалочные печи могут быть оборудованы различными системами охлаждения, такими как вода, масло или воздух. Для детали с нестандартной геометрией, завод закалочных печей может спроектировать индивидуальную линейную печь.

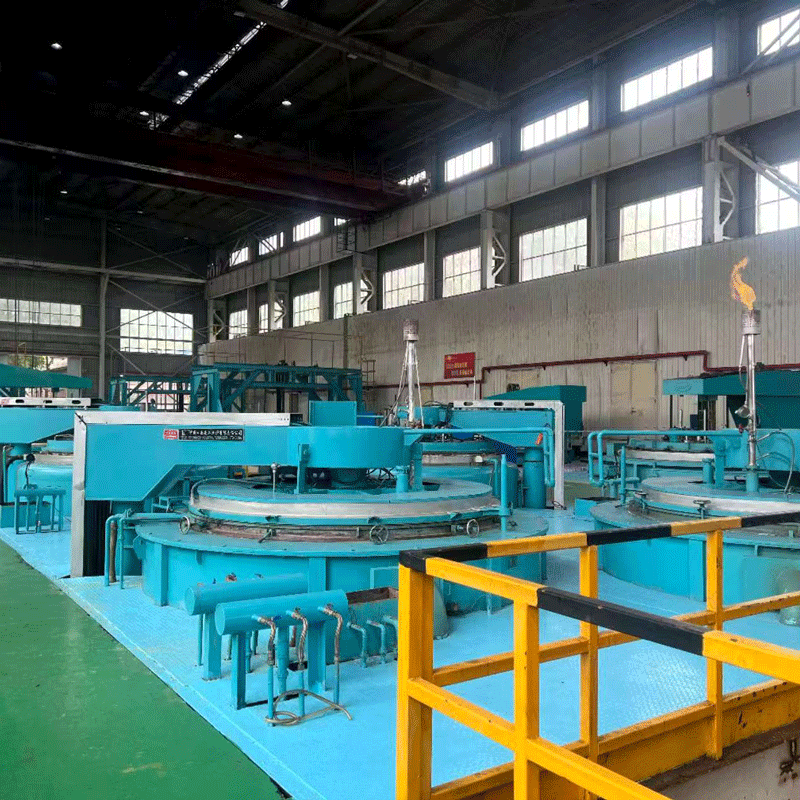

Кольцевые закалочные печи

Кольцевые закалочные печи предназначены для закалки вращающихся деталей, таких как коленчатые валы и поршневые кольца. Они обеспечивают равномерную закалку по всей поверхности детали. Кольцевые закалочные печи часто используются в автомобильной и авиационной промышленности.

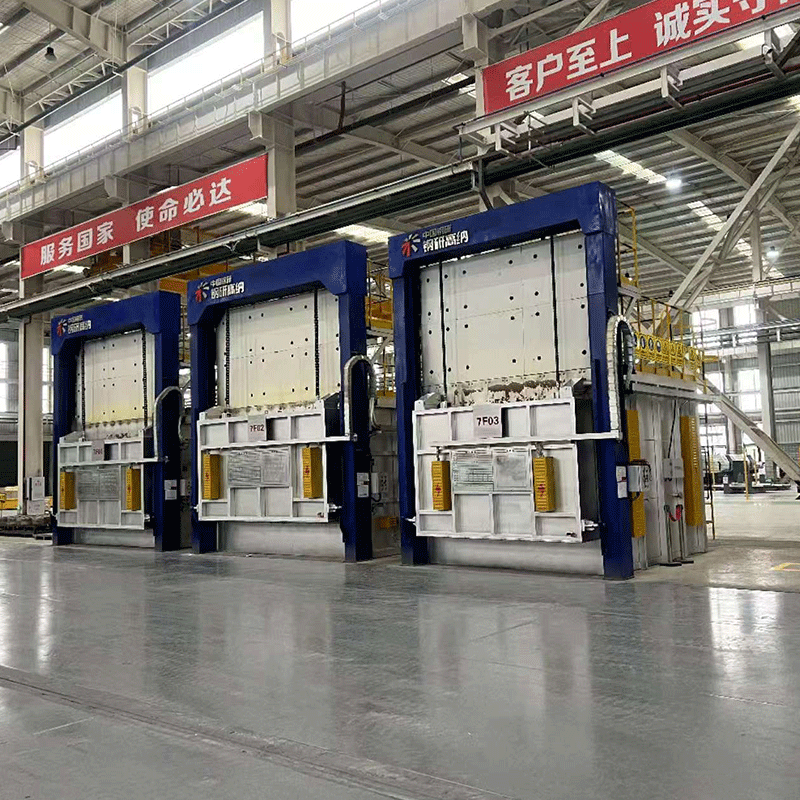

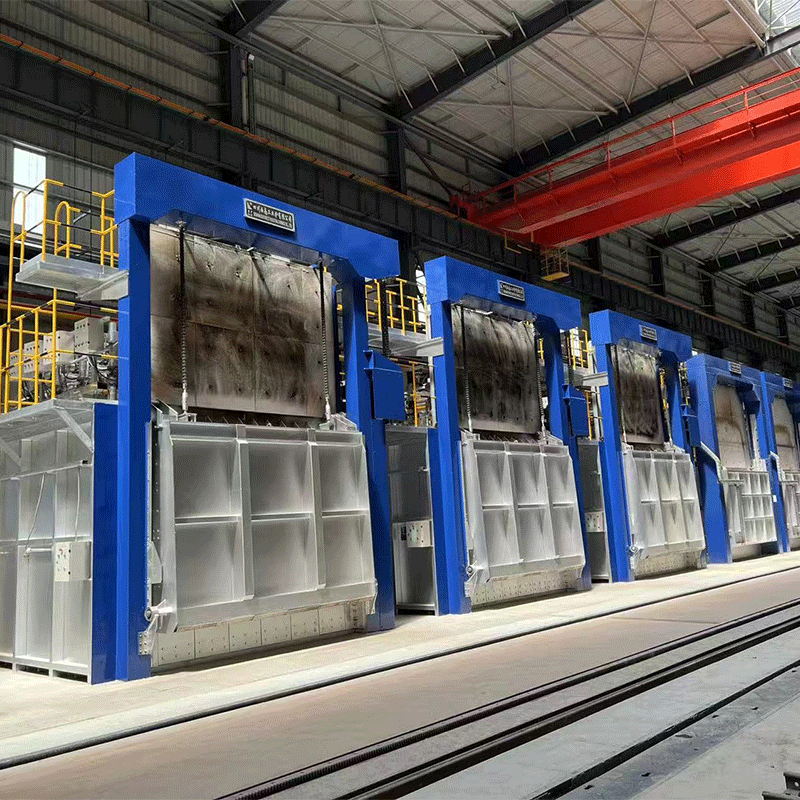

Камерные закалочные печи

Камерные закалочные печи используются для закалки деталей сложной формы. Они обеспечивают возможность контроля атмосферы закалки и позволяют добиваться высокого качества закалки. Камерные закалочные печи часто используются в приборостроении и авиационной промышленности.

Перспективы развития отрасли

Отрасль заводов закалочных печей постоянно развивается, внедряются новые технологии и улучшаются характеристики оборудования. В будущем можно ожидать дальнейшего развития индукционных печей и систем автоматизации, а также повышения энергоэффективности закалочных печей. Инвестиции в современные заводы закалочных печей – это инвестиции в будущее производства, обеспечивающие высокое качество продукции и конкурентоспособность на рынке.

Многие современные заводы закалочных печей активно внедряют системы 'Интегрального производственного цикла' (Integrated Manufacturing Cycle, IMC), что позволяет оптимизировать все этапы производства, от проектирования до отгрузки готовой продукции. Это, в свою очередь, снижает затраты и повышает эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

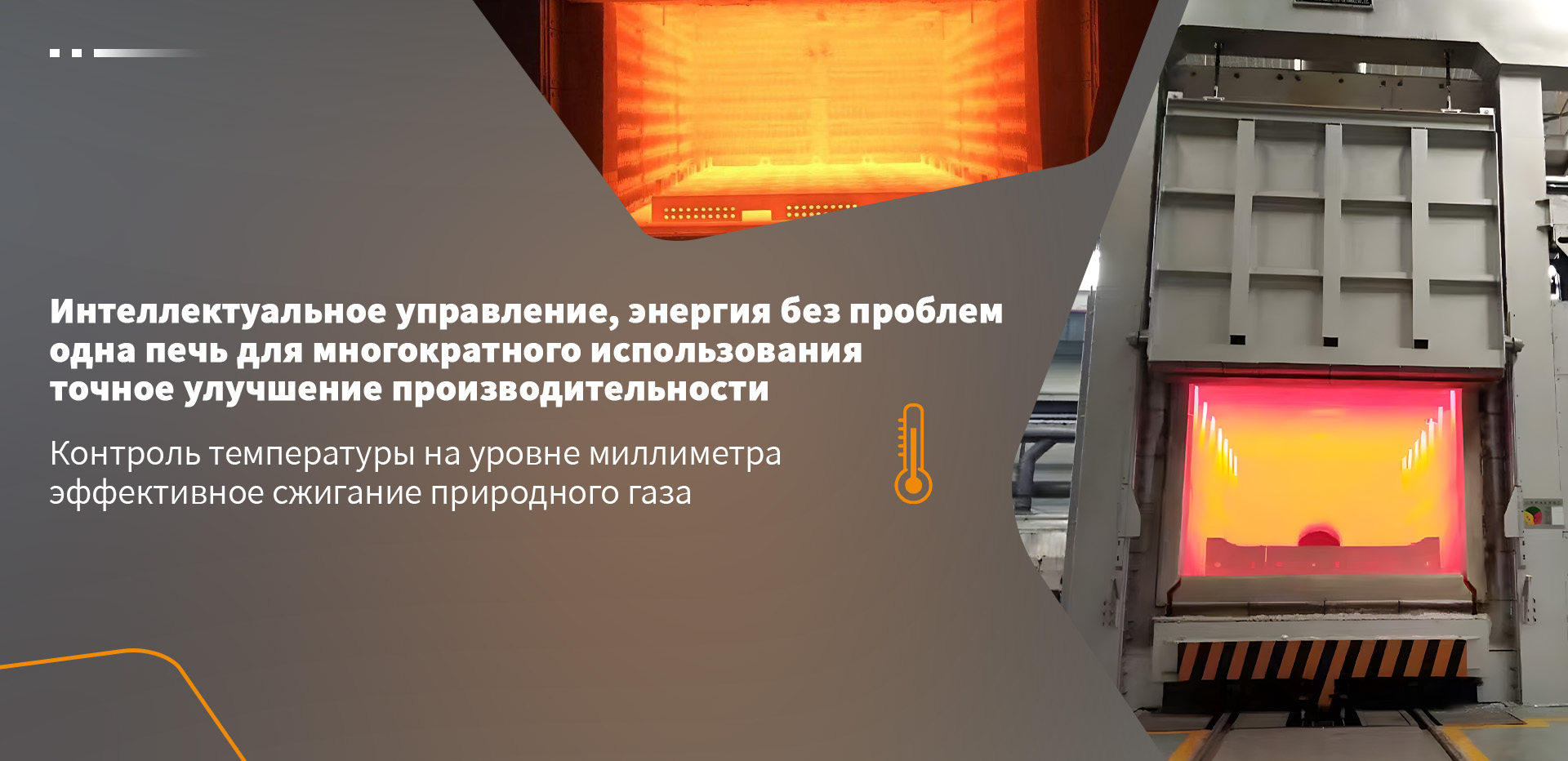

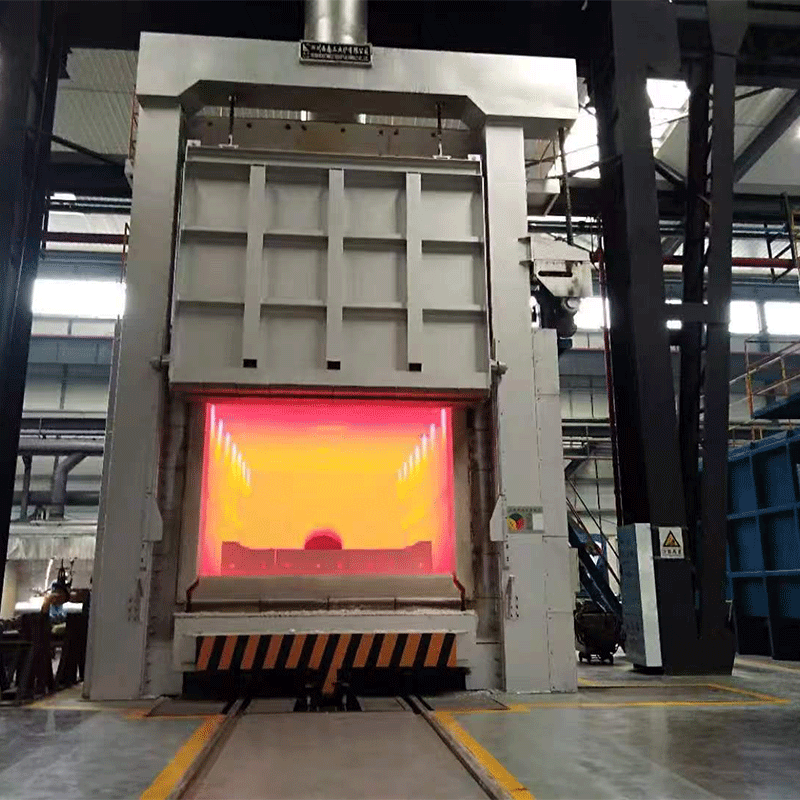

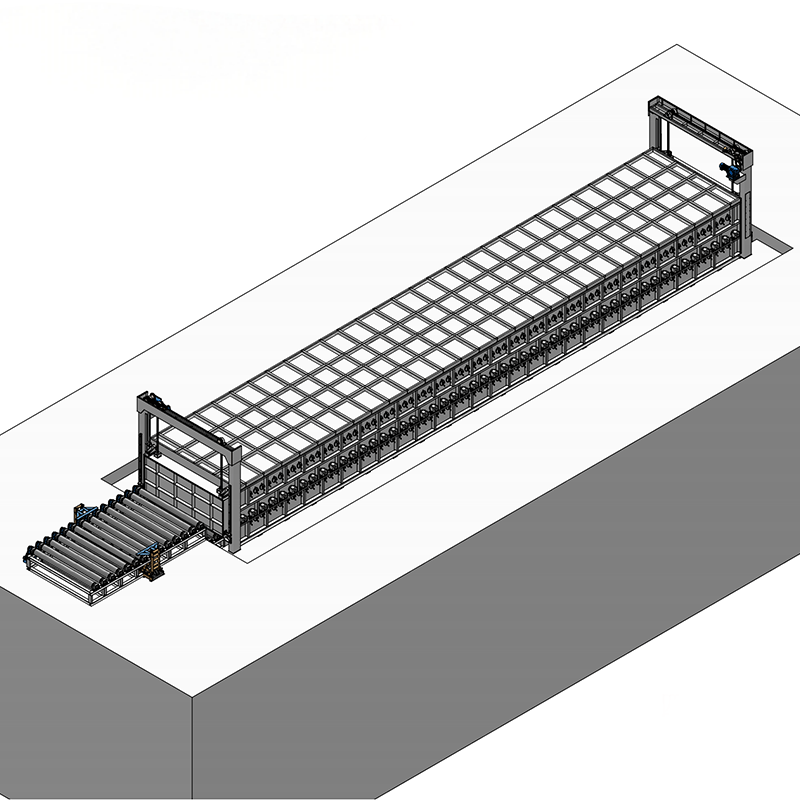

Высокоточная газовая нагревательная печь с тележкой

Высокоточная газовая нагревательная печь с тележкой -

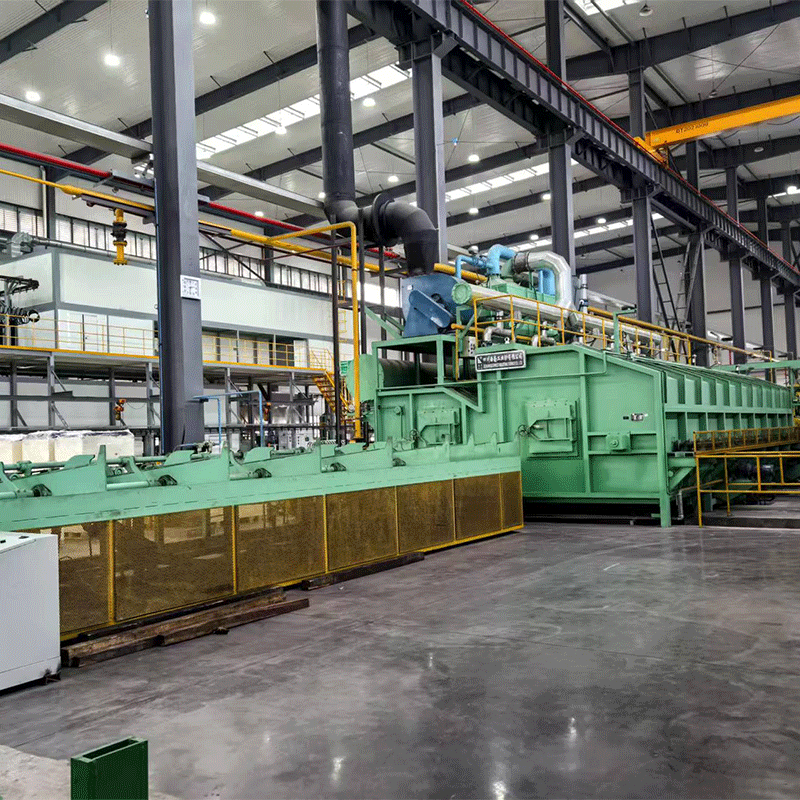

Роликовая нагревательная печь с сопротивлением

Роликовая нагревательная печь с сопротивлением -

Регенеративная газовая нагревательная печь

Регенеративная газовая нагревательная печь -

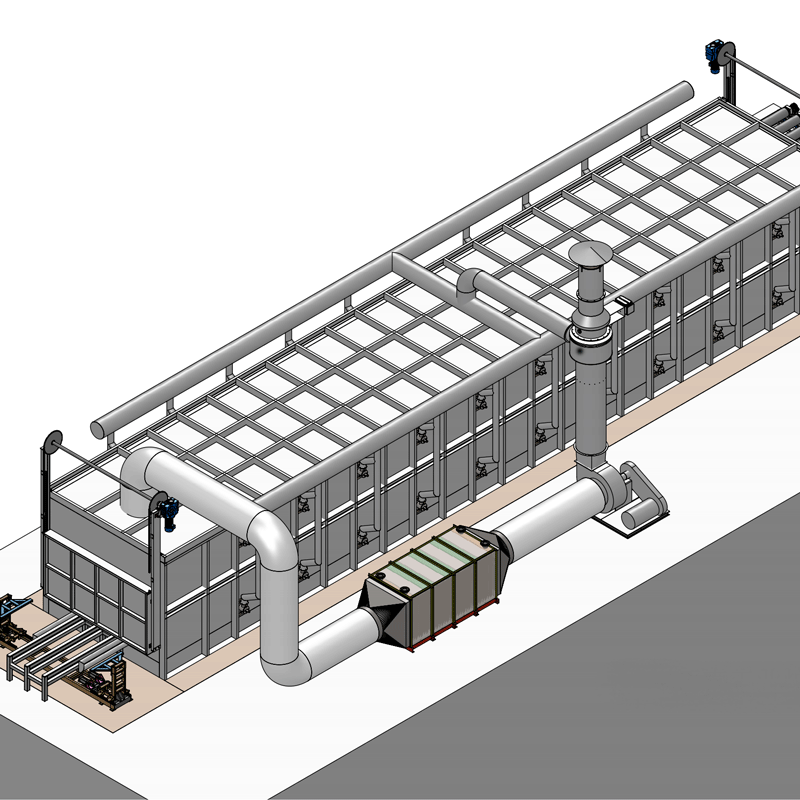

Производственная линия газовой шагающей стержневой нагревательной печи

Производственная линия газовой шагающей стержневой нагревательной печи -

Газовая нагревательная печь с шагающими балками

Газовая нагревательная печь с шагающими балками -

Электрическая нагревательная роликовая термическая печь

Электрическая нагревательная роликовая термическая печь -

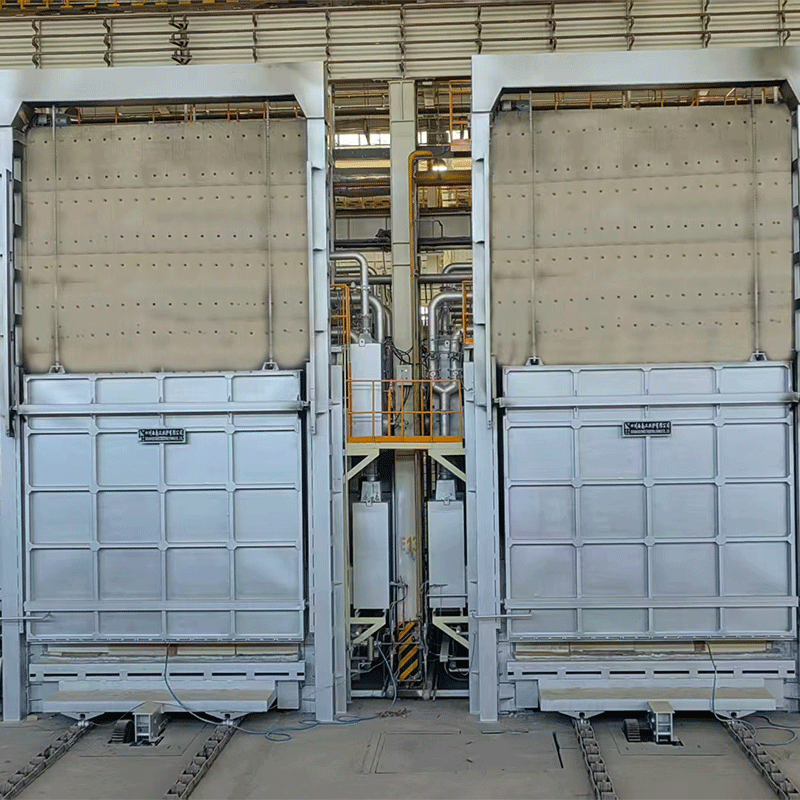

Высокоточная ящичная (тележечная) электрическая нагревательная печь

Высокоточная ящичная (тележечная) электрическая нагревательная печь -

Высокоточная электрическая нагревательная линия с шагающими балками

Высокоточная электрическая нагревательная линия с шагающими балками -

Большая шахтная газовая цементационная печь

Большая шахтная газовая цементационная печь -

Камерная газовая нагревательная печь

Камерная газовая нагревательная печь -

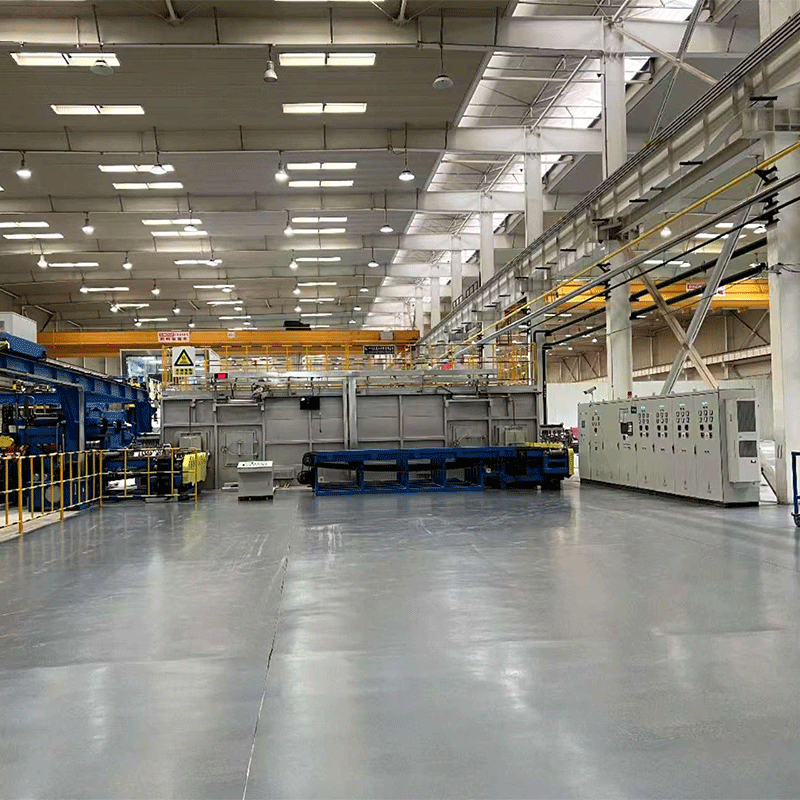

Производственная линия термообработки

Производственная линия термообработки

Связанный поиск

Связанный поиск- Ведущий покупатель роликовых среднетемпературных печей для термообработки

- Основные страны-покупатели высокочастотных печей

- Вакуумная печь-тележка

- Цена закалки

- Высокотемпературная печь-очаг Боги

- печи шахтные закалочная

- Основной покупатель крупномасштабных науглероживающих печей с компьютерным управлением и контролируемой атмосферой ямного типа

- Поставщики высокотемпературных печей с очагом Bogie

- Поставщики услуг по обслуживанию печей

- Основной покупатель печи сопротивления коробчатого типа